掺氢比例对氢混天然气燃气轮机运行特性影响的研究

1

2022

... 当今世界,能源竞争日趋激烈,气候问题日渐突出.作为全球温室气体排放的大户,发电行业为满足提高燃气轮机功效、降低排放的要求,正在尽可能增加使用氢燃料并开发燃烧100%氢燃料的大功率燃气轮机,以实现未来接近零排放的燃气轮机技术.在燃气轮机中采用混氢燃烧不仅可以有效减少发电过程中的CO2排放,也可提高透平入口温度以实现高效率.但是,燃烧氢气会增加废气中的水分含量,也导致向热端部件的热传递增加,进而需要更多的冷却.而且,水分含量的增加还会使金属的高温蒸汽氧化行为更为严重,从而缩短某些部件的使用寿命.这是由于氢气和甲烷物理特性、化学属性存在差异,高氢含量燃料会对燃烧室产生一系列影响[1]:氢气的反应活性较大,反应更加迅速,随着掺氢比的增加,燃料会更集中地进行燃烧,混合气体的化学反应点火时滞减少,燃料可在更短时间内被点燃,喷嘴处的最高温度从1 295 ℃升高到1 529 ℃;掺氢后H2O的生成量增加,纯氢气比纯甲烷燃烧所产生H2O的排放量增加160%[2].在高温下,水蒸气能够加快金属离子的扩散,使合金的氧化速度加快,加速了热端部件合金基体的氧化失效. ...

Research on the influence of hydrogen blending ratio on the operation characteristics of hydrogen blended fuel gas turbine

1

2022

... 当今世界,能源竞争日趋激烈,气候问题日渐突出.作为全球温室气体排放的大户,发电行业为满足提高燃气轮机功效、降低排放的要求,正在尽可能增加使用氢燃料并开发燃烧100%氢燃料的大功率燃气轮机,以实现未来接近零排放的燃气轮机技术.在燃气轮机中采用混氢燃烧不仅可以有效减少发电过程中的CO2排放,也可提高透平入口温度以实现高效率.但是,燃烧氢气会增加废气中的水分含量,也导致向热端部件的热传递增加,进而需要更多的冷却.而且,水分含量的增加还会使金属的高温蒸汽氧化行为更为严重,从而缩短某些部件的使用寿命.这是由于氢气和甲烷物理特性、化学属性存在差异,高氢含量燃料会对燃烧室产生一系列影响[1]:氢气的反应活性较大,反应更加迅速,随着掺氢比的增加,燃料会更集中地进行燃烧,混合气体的化学反应点火时滞减少,燃料可在更短时间内被点燃,喷嘴处的最高温度从1 295 ℃升高到1 529 ℃;掺氢后H2O的生成量增加,纯氢气比纯甲烷燃烧所产生H2O的排放量增加160%[2].在高温下,水蒸气能够加快金属离子的扩散,使合金的氧化速度加快,加速了热端部件合金基体的氧化失效. ...

掺氢对天然气燃烧室燃烧及排放特性影响

1

2024

... 当今世界,能源竞争日趋激烈,气候问题日渐突出.作为全球温室气体排放的大户,发电行业为满足提高燃气轮机功效、降低排放的要求,正在尽可能增加使用氢燃料并开发燃烧100%氢燃料的大功率燃气轮机,以实现未来接近零排放的燃气轮机技术.在燃气轮机中采用混氢燃烧不仅可以有效减少发电过程中的CO2排放,也可提高透平入口温度以实现高效率.但是,燃烧氢气会增加废气中的水分含量,也导致向热端部件的热传递增加,进而需要更多的冷却.而且,水分含量的增加还会使金属的高温蒸汽氧化行为更为严重,从而缩短某些部件的使用寿命.这是由于氢气和甲烷物理特性、化学属性存在差异,高氢含量燃料会对燃烧室产生一系列影响[1]:氢气的反应活性较大,反应更加迅速,随着掺氢比的增加,燃料会更集中地进行燃烧,混合气体的化学反应点火时滞减少,燃料可在更短时间内被点燃,喷嘴处的最高温度从1 295 ℃升高到1 529 ℃;掺氢后H2O的生成量增加,纯氢气比纯甲烷燃烧所产生H2O的排放量增加160%[2].在高温下,水蒸气能够加快金属离子的扩散,使合金的氧化速度加快,加速了热端部件合金基体的氧化失效. ...

Effect of hydrogen mixing on the combustion and emission characteristics of natural gas combustion chamber

1

2024

... 当今世界,能源竞争日趋激烈,气候问题日渐突出.作为全球温室气体排放的大户,发电行业为满足提高燃气轮机功效、降低排放的要求,正在尽可能增加使用氢燃料并开发燃烧100%氢燃料的大功率燃气轮机,以实现未来接近零排放的燃气轮机技术.在燃气轮机中采用混氢燃烧不仅可以有效减少发电过程中的CO2排放,也可提高透平入口温度以实现高效率.但是,燃烧氢气会增加废气中的水分含量,也导致向热端部件的热传递增加,进而需要更多的冷却.而且,水分含量的增加还会使金属的高温蒸汽氧化行为更为严重,从而缩短某些部件的使用寿命.这是由于氢气和甲烷物理特性、化学属性存在差异,高氢含量燃料会对燃烧室产生一系列影响[1]:氢气的反应活性较大,反应更加迅速,随着掺氢比的增加,燃料会更集中地进行燃烧,混合气体的化学反应点火时滞减少,燃料可在更短时间内被点燃,喷嘴处的最高温度从1 295 ℃升高到1 529 ℃;掺氢后H2O的生成量增加,纯氢气比纯甲烷燃烧所产生H2O的排放量增加160%[2].在高温下,水蒸气能够加快金属离子的扩散,使合金的氧化速度加快,加速了热端部件合金基体的氧化失效. ...

铈锆酸镧基高温热障涂层的制备与性能研究

1

2022

... 目前,在发电用的重型燃气轮机上,所用的热防护涂层基本还是长期以来典型的YSZ热障涂层结构.但YSZ热障涂层已经不能够满足1 200 ℃以上使用的要求.另外,YSZ材料的耐高温腐蚀性能不理想,更不能抵御高水蒸气含量所带来的水氧腐蚀.当工作温度在1 200 ℃以上,YSZ涂层会发生相变失稳,引发毁灭性的晶格膨胀,造成涂层的使用寿命大大缩短;当工作温度超过1 250 ℃,YSZ涂层会加速烧结,隔热能力大大下降、服役寿命进一步降低,不满足混氢燃气轮机热防护涂层的要求[3].因此需要设计一种具有很好耐腐蚀作用的新型热防护涂层,进而能够在抵御水氧等环境腐蚀介质的同时具备优异的热障效果. ...

Study on preparation and properties of La2(Zr0.75Ce0

1

2

... 目前,在发电用的重型燃气轮机上,所用的热防护涂层基本还是长期以来典型的YSZ热障涂层结构.但YSZ热障涂层已经不能够满足1 200 ℃以上使用的要求.另外,YSZ材料的耐高温腐蚀性能不理想,更不能抵御高水蒸气含量所带来的水氧腐蚀.当工作温度在1 200 ℃以上,YSZ涂层会发生相变失稳,引发毁灭性的晶格膨胀,造成涂层的使用寿命大大缩短;当工作温度超过1 250 ℃,YSZ涂层会加速烧结,隔热能力大大下降、服役寿命进一步降低,不满足混氢燃气轮机热防护涂层的要求[3].因此需要设计一种具有很好耐腐蚀作用的新型热防护涂层,进而能够在抵御水氧等环境腐蚀介质的同时具备优异的热障效果. ...

The hotter the engine,the better

1

2009

... 航空发动机和燃气轮机(两机)被誉为现代工业“皇冠上的明珠”,是一个国家科技、工业、经济和国防实力的重要标志.先进飞机迫切需要高性能的航空发动机,舰船、电力装备等迫切需要高性能的燃气轮机.在过去的几十年里,镍基高温合金一直是航空发动机和燃气轮机叶片等热端部件的基体材料,而应用于航空发动机、地面重型燃机和舰船燃气轮机高温合金叶片等热端部件上的热障涂层则可赋予高温合金基体抗高温,抗氧化及耐磨损等性能.现行的YSZ热障涂层因具有铁弹型相变、韧性好、热导率低、热膨胀系数(coefficient of thermal expansion,CTE)高等优点,被广泛用作航空发动机和燃气轮机等高温热端部件上的涂层材料[4].YSZ是指在ZrO2晶格中掺入摩尔分数6%~8%的Y2O3,YSZ涂层在制备过程中,熔化的YSZ粉末液滴在沉积过程中迅速冷却,形成亚稳态四方相(t'相)[5],该亚稳态的YSZ热障涂层在1 100 ℃以内的热循环条件下几乎没有发生相变,具有良好的高温稳定性[6].不过,在长期高温条件下,亚稳态的四方相会慢慢转变为低Y含量的四方相(t相)和高Y含量的四方相[7].当冷却时,这种低Y含量的四方相会转变为单斜相(m相),并伴随着大约3.5%的体积膨胀,从而导致涂层失效. ...

Comparison of hot corrosion behaviors of plasma-sprayed nanostructured and conventional YSZ thermal barrier coatings exposure to molten vanadium pentoxide and sodium sulfate

1

2014

... 航空发动机和燃气轮机(两机)被誉为现代工业“皇冠上的明珠”,是一个国家科技、工业、经济和国防实力的重要标志.先进飞机迫切需要高性能的航空发动机,舰船、电力装备等迫切需要高性能的燃气轮机.在过去的几十年里,镍基高温合金一直是航空发动机和燃气轮机叶片等热端部件的基体材料,而应用于航空发动机、地面重型燃机和舰船燃气轮机高温合金叶片等热端部件上的热障涂层则可赋予高温合金基体抗高温,抗氧化及耐磨损等性能.现行的YSZ热障涂层因具有铁弹型相变、韧性好、热导率低、热膨胀系数(coefficient of thermal expansion,CTE)高等优点,被广泛用作航空发动机和燃气轮机等高温热端部件上的涂层材料[4].YSZ是指在ZrO2晶格中掺入摩尔分数6%~8%的Y2O3,YSZ涂层在制备过程中,熔化的YSZ粉末液滴在沉积过程中迅速冷却,形成亚稳态四方相(t'相)[5],该亚稳态的YSZ热障涂层在1 100 ℃以内的热循环条件下几乎没有发生相变,具有良好的高温稳定性[6].不过,在长期高温条件下,亚稳态的四方相会慢慢转变为低Y含量的四方相(t相)和高Y含量的四方相[7].当冷却时,这种低Y含量的四方相会转变为单斜相(m相),并伴随着大约3.5%的体积膨胀,从而导致涂层失效. ...

Study of microstructure and thermal shock behavior of two types of thermal barrier coatings

1

2009

... 航空发动机和燃气轮机(两机)被誉为现代工业“皇冠上的明珠”,是一个国家科技、工业、经济和国防实力的重要标志.先进飞机迫切需要高性能的航空发动机,舰船、电力装备等迫切需要高性能的燃气轮机.在过去的几十年里,镍基高温合金一直是航空发动机和燃气轮机叶片等热端部件的基体材料,而应用于航空发动机、地面重型燃机和舰船燃气轮机高温合金叶片等热端部件上的热障涂层则可赋予高温合金基体抗高温,抗氧化及耐磨损等性能.现行的YSZ热障涂层因具有铁弹型相变、韧性好、热导率低、热膨胀系数(coefficient of thermal expansion,CTE)高等优点,被广泛用作航空发动机和燃气轮机等高温热端部件上的涂层材料[4].YSZ是指在ZrO2晶格中掺入摩尔分数6%~8%的Y2O3,YSZ涂层在制备过程中,熔化的YSZ粉末液滴在沉积过程中迅速冷却,形成亚稳态四方相(t'相)[5],该亚稳态的YSZ热障涂层在1 100 ℃以内的热循环条件下几乎没有发生相变,具有良好的高温稳定性[6].不过,在长期高温条件下,亚稳态的四方相会慢慢转变为低Y含量的四方相(t相)和高Y含量的四方相[7].当冷却时,这种低Y含量的四方相会转变为单斜相(m相),并伴随着大约3.5%的体积膨胀,从而导致涂层失效. ...

Phase stability of scandia-yttria-stabilized zirconia TBCs

2

1998

... 航空发动机和燃气轮机(两机)被誉为现代工业“皇冠上的明珠”,是一个国家科技、工业、经济和国防实力的重要标志.先进飞机迫切需要高性能的航空发动机,舰船、电力装备等迫切需要高性能的燃气轮机.在过去的几十年里,镍基高温合金一直是航空发动机和燃气轮机叶片等热端部件的基体材料,而应用于航空发动机、地面重型燃机和舰船燃气轮机高温合金叶片等热端部件上的热障涂层则可赋予高温合金基体抗高温,抗氧化及耐磨损等性能.现行的YSZ热障涂层因具有铁弹型相变、韧性好、热导率低、热膨胀系数(coefficient of thermal expansion,CTE)高等优点,被广泛用作航空发动机和燃气轮机等高温热端部件上的涂层材料[4].YSZ是指在ZrO2晶格中掺入摩尔分数6%~8%的Y2O3,YSZ涂层在制备过程中,熔化的YSZ粉末液滴在沉积过程中迅速冷却,形成亚稳态四方相(t'相)[5],该亚稳态的YSZ热障涂层在1 100 ℃以内的热循环条件下几乎没有发生相变,具有良好的高温稳定性[6].不过,在长期高温条件下,亚稳态的四方相会慢慢转变为低Y含量的四方相(t相)和高Y含量的四方相[7].当冷却时,这种低Y含量的四方相会转变为单斜相(m相),并伴随着大约3.5%的体积膨胀,从而导致涂层失效. ...

... 研究表明,具有t'相的YSZ作为热障涂层材料的性能最优,在YSZ的物相中最有希望满足能在1 200 ℃工作条件下长期使用的要求.为了追求高的性能,将各种各样的稀土氧化物与Y2O3一起掺入ZrO2体系中,形成二元或多元稀土掺杂YSZ也相继出现.例如,将Sc2O3和Y2O3一起掺入ZrO2体系中形成SYSZ(其中Sc2O3摩尔分数为6.57%,Y2O3摩尔分数为1%),研究结果表明,等离子喷涂制备的SYSZ涂层在1 400 ℃的高温下等温热处理100 h,然后在1 480 ℃下再处理24 h,其t'相仍然能够保留96.7%.这充分说明,共掺杂能够有效地提高涂层在高温下的相稳定性[7,10].魏秋利等人[11]研究了EB-PVD法制备的Nd2O3、Yb2O3和Y2O3共同掺杂的ZrO2基粉末在200~1 300 ℃条件下的相稳定性,发现共同掺杂粉末具有良好的相稳定性,且经过掺杂的粉末热导率比传统的YSZ更低,是一种提高涂层热循环寿命的潜在优良材料. ...

Thermal barrier coatings for gas-turbine engine applications

1

2002

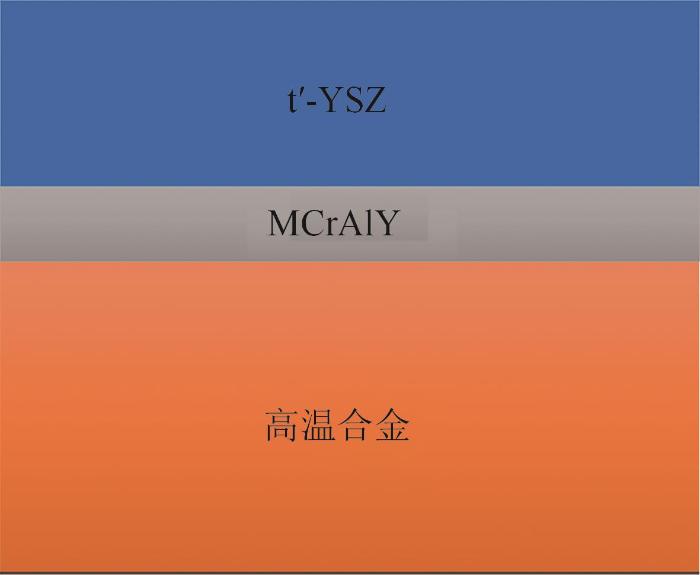

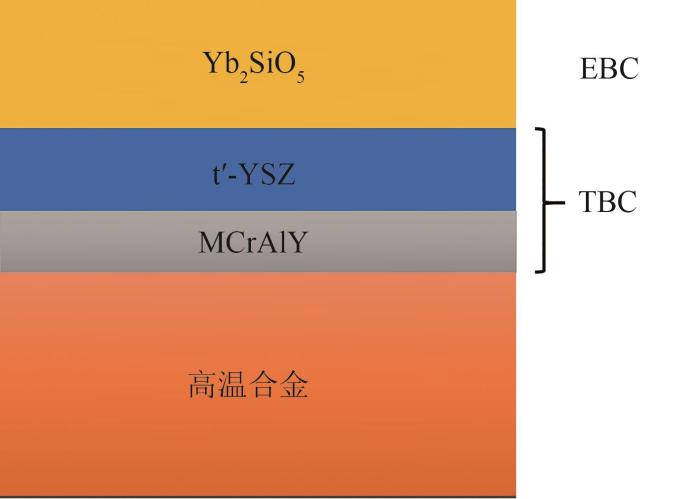

... 目前,广泛应用的典型YSZ热障涂层结构如图1所示.该TBC结构包括YSZ陶瓷面层和金属黏结层,这种双层结构是最早出现且发展最成熟的经典TBC结构.陶瓷涂层的厚度一般在300 μm左右,通常采用大气等离子喷涂(atmospheric plasma spray,APS)或者电子束-物理气相沉积(electron bean-physical vapor deposition,EB-PVD)法制备.陶瓷面层的主要作用是隔热和抗腐蚀.黏结层的厚度一般在100 μm左右,通常采用超音速火焰喷涂(high velocity oxygen fuel,HVOF)或者真空等离子喷涂(vacuum plasma spray,VPS)制备.黏结层主要成分是高温合金MCrAlYX(M为Ni、Co;X为Si)或者Pt-Al合金[8].黏结层的设计不仅可以很好地缓解陶瓷层和金属基体之间的CTE不匹配问题,还可以保护金属基体免受高温氧化作用.此外,以YSZ为面层的双层结构TBC制备流程也相对简单,已被广泛应用于航空发动机和燃气轮机中. ...

Progress in ceramic materials and structure design toward advanced thermal barrier coatings

2

2022

... 与传统微米结构热障涂层相比,纳米结构热障涂层不仅能进一步提高涂层的隔热效果,还能明显提高涂层的断裂韧性和高温热震抗力,并能通过组织结构改善提高涂层的抗高温氧化性能和抗腐蚀性能,而这些性能的提升归因于涂层中形成的纳米结构双模态组织.所以,在大多应用场合,传统微米结构的YSZ热障涂层已经被纳米结构的YSZ热障涂层所取代[9]. ...

... Thermophysical properties of several potential E/TBC coating materials

Tab. 1| 材料 | 热导率/[W/(m⋅K)] | 热膨胀系数/(×10-6⋅K-1) |

|---|

| Ni基高温合金[34] | — | 14~16 |

| 8YSZ[34] | 2.12(1 000 ℃) | 9~11 |

| Gd2Zr2O7[9] | 1.91 | 7.91~9.18 |

| 5RE2Zr2O7[35] | 0.7~1.5(300~1 300 ℃) | 10~11(500~1 400 ℃) |

| Yb2SiO5涂层[36] | 0.68~1.13(200~1 400 ℃) | 6.9~7.6(200~1 400 ℃) |

| Yb2Si2O7涂层[36] | 0.78~1.37(200~1 400 ℃) | 3.3~5.2(200~1 400 ℃) |

| (5RE0.2)2Si2O7[37] | 1.146(1 100 ℃) | 1.96~3.95(300~1 300 ℃) |

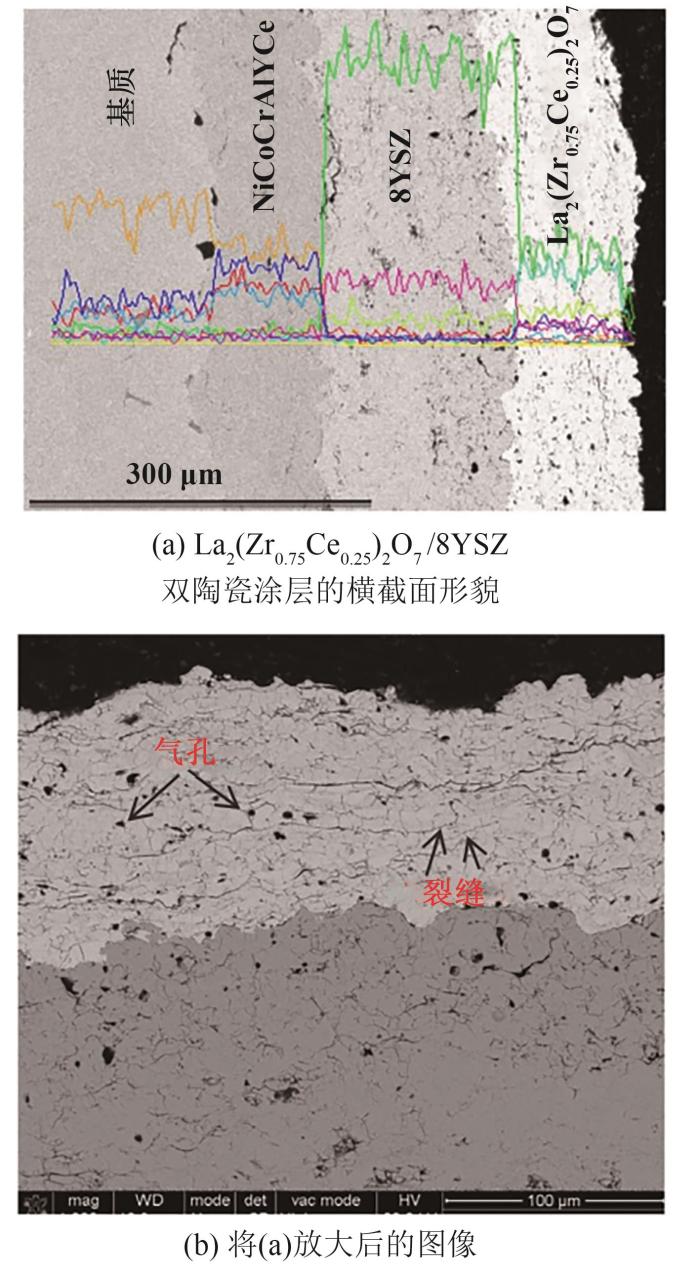

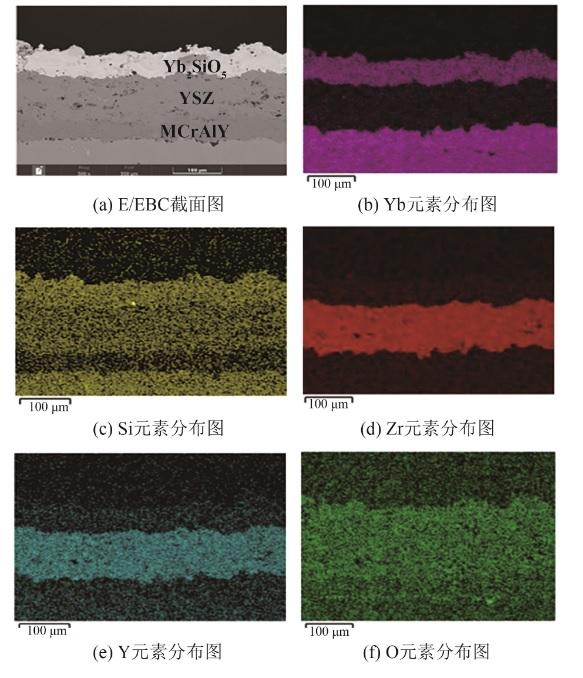

为了验证所提出的新型E/TBC结构概念的合理性,目前已经制备出2款新型E/TBC样品,相关工作已经申请了国家发明专利[38],迈出了开展适用于掺氢燃气轮机抗高温水氧腐蚀热防护涂层成分结构设计与研究的第一步.一种新型E/TBC截面形貌和能谱成分分布如图8所示. ...

High performance nanostructured ZrO2 based thermal barrier coatings deposited by high efficiency supersonic plasma spraying

1

2011

... 研究表明,具有t'相的YSZ作为热障涂层材料的性能最优,在YSZ的物相中最有希望满足能在1 200 ℃工作条件下长期使用的要求.为了追求高的性能,将各种各样的稀土氧化物与Y2O3一起掺入ZrO2体系中,形成二元或多元稀土掺杂YSZ也相继出现.例如,将Sc2O3和Y2O3一起掺入ZrO2体系中形成SYSZ(其中Sc2O3摩尔分数为6.57%,Y2O3摩尔分数为1%),研究结果表明,等离子喷涂制备的SYSZ涂层在1 400 ℃的高温下等温热处理100 h,然后在1 480 ℃下再处理24 h,其t'相仍然能够保留96.7%.这充分说明,共掺杂能够有效地提高涂层在高温下的相稳定性[7,10].魏秋利等人[11]研究了EB-PVD法制备的Nd2O3、Yb2O3和Y2O3共同掺杂的ZrO2基粉末在200~1 300 ℃条件下的相稳定性,发现共同掺杂粉末具有良好的相稳定性,且经过掺杂的粉末热导率比传统的YSZ更低,是一种提高涂层热循环寿命的潜在优良材料. ...

电子束物理气相沉积Nd2O3和Yb2O3共掺杂的YSZ热障涂层研究

1

2007

... 研究表明,具有t'相的YSZ作为热障涂层材料的性能最优,在YSZ的物相中最有希望满足能在1 200 ℃工作条件下长期使用的要求.为了追求高的性能,将各种各样的稀土氧化物与Y2O3一起掺入ZrO2体系中,形成二元或多元稀土掺杂YSZ也相继出现.例如,将Sc2O3和Y2O3一起掺入ZrO2体系中形成SYSZ(其中Sc2O3摩尔分数为6.57%,Y2O3摩尔分数为1%),研究结果表明,等离子喷涂制备的SYSZ涂层在1 400 ℃的高温下等温热处理100 h,然后在1 480 ℃下再处理24 h,其t'相仍然能够保留96.7%.这充分说明,共掺杂能够有效地提高涂层在高温下的相稳定性[7,10].魏秋利等人[11]研究了EB-PVD法制备的Nd2O3、Yb2O3和Y2O3共同掺杂的ZrO2基粉末在200~1 300 ℃条件下的相稳定性,发现共同掺杂粉末具有良好的相稳定性,且经过掺杂的粉末热导率比传统的YSZ更低,是一种提高涂层热循环寿命的潜在优良材料. ...

Study on YSZ thermal barrier coatings co-doped with Nd2O3 and Yb2O3 by electron beam physical vapor deposition

1

2007

... 研究表明,具有t'相的YSZ作为热障涂层材料的性能最优,在YSZ的物相中最有希望满足能在1 200 ℃工作条件下长期使用的要求.为了追求高的性能,将各种各样的稀土氧化物与Y2O3一起掺入ZrO2体系中,形成二元或多元稀土掺杂YSZ也相继出现.例如,将Sc2O3和Y2O3一起掺入ZrO2体系中形成SYSZ(其中Sc2O3摩尔分数为6.57%,Y2O3摩尔分数为1%),研究结果表明,等离子喷涂制备的SYSZ涂层在1 400 ℃的高温下等温热处理100 h,然后在1 480 ℃下再处理24 h,其t'相仍然能够保留96.7%.这充分说明,共掺杂能够有效地提高涂层在高温下的相稳定性[7,10].魏秋利等人[11]研究了EB-PVD法制备的Nd2O3、Yb2O3和Y2O3共同掺杂的ZrO2基粉末在200~1 300 ℃条件下的相稳定性,发现共同掺杂粉末具有良好的相稳定性,且经过掺杂的粉末热导率比传统的YSZ更低,是一种提高涂层热循环寿命的潜在优良材料. ...

热喷涂纳米结构热障涂层的高温长效服役性能研究进展

1

2019

... 然而,不论是采用纳米结构还是进行稀土掺杂,都无法避免在1 200 ℃以上高温时由t相到m相的马氏体相变导致材料因体积膨胀而对涂层造成的不可逆损伤[12]. ...

Research progress on high temperature and long service performance of thermal sprayed nanostructured thermal barrier coatings

1

2019

... 然而,不论是采用纳米结构还是进行稀土掺杂,都无法避免在1 200 ℃以上高温时由t相到m相的马氏体相变导致材料因体积膨胀而对涂层造成的不可逆损伤[12]. ...

等离子喷涂用纳米结构T′ 相8YSZ球形喂料及应用展望

1

2019

... 由于锆酸盐材料具有耐高温、热导率低、线膨胀系数大等优点,从而被认为有潜力替代YSZ作为新一代热障涂层材料.目前,主要研究方向是采用锆酸盐材料替代现有8YSZ材料做热障涂层,尤其是锆酸盐与YSZ共同制备的梯度双陶瓷热障涂层,被认为是取代现有YSZ体系,能够在1 200 ℃以上使用的最具发展潜力的涂层体系结构之一.已有研究表明,锆酸盐与YSZ共同制备的双陶瓷热障涂层确实具有更优异的性能,可以满足在1 200 ℃以上温度使用的要求[13-14].图2为典型的纳米结构LCZ/8YSZ(La2(Zr0.75Ce0.25)2O7/8YSZ)梯度双陶瓷型热障涂层截面形貌[15]. ...

Nanostructured T' phase 8YSZ spherical feedstocks for plasma spraying and application prospects

1

2019

... 由于锆酸盐材料具有耐高温、热导率低、线膨胀系数大等优点,从而被认为有潜力替代YSZ作为新一代热障涂层材料.目前,主要研究方向是采用锆酸盐材料替代现有8YSZ材料做热障涂层,尤其是锆酸盐与YSZ共同制备的梯度双陶瓷热障涂层,被认为是取代现有YSZ体系,能够在1 200 ℃以上使用的最具发展潜力的涂层体系结构之一.已有研究表明,锆酸盐与YSZ共同制备的双陶瓷热障涂层确实具有更优异的性能,可以满足在1 200 ℃以上温度使用的要求[13-14].图2为典型的纳米结构LCZ/8YSZ(La2(Zr0.75Ce0.25)2O7/8YSZ)梯度双陶瓷型热障涂层截面形貌[15]. ...

热喷涂纳米结构La2Zr2O7(LZ)/8YSZ双陶瓷热障涂层

1

2016

... 由于锆酸盐材料具有耐高温、热导率低、线膨胀系数大等优点,从而被认为有潜力替代YSZ作为新一代热障涂层材料.目前,主要研究方向是采用锆酸盐材料替代现有8YSZ材料做热障涂层,尤其是锆酸盐与YSZ共同制备的梯度双陶瓷热障涂层,被认为是取代现有YSZ体系,能够在1 200 ℃以上使用的最具发展潜力的涂层体系结构之一.已有研究表明,锆酸盐与YSZ共同制备的双陶瓷热障涂层确实具有更优异的性能,可以满足在1 200 ℃以上温度使用的要求[13-14].图2为典型的纳米结构LCZ/8YSZ(La2(Zr0.75Ce0.25)2O7/8YSZ)梯度双陶瓷型热障涂层截面形貌[15]. ...

Nanostructured La2Zr2O7(LZ)/8YSZ double ceramic layer thermal barrier coatings fabricated by thermal spraying

1

2016

... 由于锆酸盐材料具有耐高温、热导率低、线膨胀系数大等优点,从而被认为有潜力替代YSZ作为新一代热障涂层材料.目前,主要研究方向是采用锆酸盐材料替代现有8YSZ材料做热障涂层,尤其是锆酸盐与YSZ共同制备的梯度双陶瓷热障涂层,被认为是取代现有YSZ体系,能够在1 200 ℃以上使用的最具发展潜力的涂层体系结构之一.已有研究表明,锆酸盐与YSZ共同制备的双陶瓷热障涂层确实具有更优异的性能,可以满足在1 200 ℃以上温度使用的要求[13-14].图2为典型的纳米结构LCZ/8YSZ(La2(Zr0.75Ce0.25)2O7/8YSZ)梯度双陶瓷型热障涂层截面形貌[15]. ...

Fabrication and characterization of novel powder reconstitution derived nanostructured spherical La2(Zr0.75Ce0.25)2O7 feedstock for plasma spraying

1

2018

... 由于锆酸盐材料具有耐高温、热导率低、线膨胀系数大等优点,从而被认为有潜力替代YSZ作为新一代热障涂层材料.目前,主要研究方向是采用锆酸盐材料替代现有8YSZ材料做热障涂层,尤其是锆酸盐与YSZ共同制备的梯度双陶瓷热障涂层,被认为是取代现有YSZ体系,能够在1 200 ℃以上使用的最具发展潜力的涂层体系结构之一.已有研究表明,锆酸盐与YSZ共同制备的双陶瓷热障涂层确实具有更优异的性能,可以满足在1 200 ℃以上温度使用的要求[13-14].图2为典型的纳米结构LCZ/8YSZ(La2(Zr0.75Ce0.25)2O7/8YSZ)梯度双陶瓷型热障涂层截面形貌[15]. ...

Entropy-stabilized oxides

1

2015

... 近年来,除了纳米化之外,受高熵(high-entropy,HE)合金启发而提出的高熵陶瓷概念同样也对TBC的优化设计提供了思路.在高熵陶瓷材料的研究方面,最具引领性和代表性的工作是Rost等[16]关于(CoCuMgNiZn)O的研究,首次证实了高熵在相稳定中所起的作用,提出了高熵氧化物陶瓷这一概念.接着,有学者将其引入TBC中,制备了一系列具有优异热学性能的高熵氧化物陶瓷.Chen等[17]以等摩尔比的CeO2、ZrO2、HfO2、SnO2和TiO2混合粉末为原料,烧结制备了一种萤石结构的高熵氧化物(Ce0.2Zr0.2Hf0.2Sn0.2Ti0.2)O2.严重的晶格畸变将增加声子的散射,因此表现出较低的热导率,在室温下为1.28 W/(m⋅K).相较于传统的热障材料,高熵氧化物陶瓷因其独特的高熵效应而表现出优良的结构稳定性和热稳定性,使其在TBC领域有着良好的发展前景[18].此外,晶格畸变程度、孔隙率等对高熵氧化物陶瓷的热学性能也有着较大的影响.通过调控元素组成改变晶格畸变程度,以及调控制备工艺参数从而调节陶瓷致密度等来获得热导率低、CTE高、良好相稳定性的高熵氧化物陶瓷涂层,这将有望填补传统热障材料(如YSZ)不能在较高的温度下长时间服役的空缺,展现出高熵氧化物陶瓷作为新型热障涂层的巨大应用潜力[19]. ...

A five-component entropy-stabilized fluorite oxide

1

2018

... 近年来,除了纳米化之外,受高熵(high-entropy,HE)合金启发而提出的高熵陶瓷概念同样也对TBC的优化设计提供了思路.在高熵陶瓷材料的研究方面,最具引领性和代表性的工作是Rost等[16]关于(CoCuMgNiZn)O的研究,首次证实了高熵在相稳定中所起的作用,提出了高熵氧化物陶瓷这一概念.接着,有学者将其引入TBC中,制备了一系列具有优异热学性能的高熵氧化物陶瓷.Chen等[17]以等摩尔比的CeO2、ZrO2、HfO2、SnO2和TiO2混合粉末为原料,烧结制备了一种萤石结构的高熵氧化物(Ce0.2Zr0.2Hf0.2Sn0.2Ti0.2)O2.严重的晶格畸变将增加声子的散射,因此表现出较低的热导率,在室温下为1.28 W/(m⋅K).相较于传统的热障材料,高熵氧化物陶瓷因其独特的高熵效应而表现出优良的结构稳定性和热稳定性,使其在TBC领域有着良好的发展前景[18].此外,晶格畸变程度、孔隙率等对高熵氧化物陶瓷的热学性能也有着较大的影响.通过调控元素组成改变晶格畸变程度,以及调控制备工艺参数从而调节陶瓷致密度等来获得热导率低、CTE高、良好相稳定性的高熵氧化物陶瓷涂层,这将有望填补传统热障材料(如YSZ)不能在较高的温度下长时间服役的空缺,展现出高熵氧化物陶瓷作为新型热障涂层的巨大应用潜力[19]. ...

高熵陶瓷材料研究进展

1

2019

... 近年来,除了纳米化之外,受高熵(high-entropy,HE)合金启发而提出的高熵陶瓷概念同样也对TBC的优化设计提供了思路.在高熵陶瓷材料的研究方面,最具引领性和代表性的工作是Rost等[16]关于(CoCuMgNiZn)O的研究,首次证实了高熵在相稳定中所起的作用,提出了高熵氧化物陶瓷这一概念.接着,有学者将其引入TBC中,制备了一系列具有优异热学性能的高熵氧化物陶瓷.Chen等[17]以等摩尔比的CeO2、ZrO2、HfO2、SnO2和TiO2混合粉末为原料,烧结制备了一种萤石结构的高熵氧化物(Ce0.2Zr0.2Hf0.2Sn0.2Ti0.2)O2.严重的晶格畸变将增加声子的散射,因此表现出较低的热导率,在室温下为1.28 W/(m⋅K).相较于传统的热障材料,高熵氧化物陶瓷因其独特的高熵效应而表现出优良的结构稳定性和热稳定性,使其在TBC领域有着良好的发展前景[18].此外,晶格畸变程度、孔隙率等对高熵氧化物陶瓷的热学性能也有着较大的影响.通过调控元素组成改变晶格畸变程度,以及调控制备工艺参数从而调节陶瓷致密度等来获得热导率低、CTE高、良好相稳定性的高熵氧化物陶瓷涂层,这将有望填补传统热障材料(如YSZ)不能在较高的温度下长时间服役的空缺,展现出高熵氧化物陶瓷作为新型热障涂层的巨大应用潜力[19]. ...

Recent progress in high-entropy ceramic materials

1

2019

... 近年来,除了纳米化之外,受高熵(high-entropy,HE)合金启发而提出的高熵陶瓷概念同样也对TBC的优化设计提供了思路.在高熵陶瓷材料的研究方面,最具引领性和代表性的工作是Rost等[16]关于(CoCuMgNiZn)O的研究,首次证实了高熵在相稳定中所起的作用,提出了高熵氧化物陶瓷这一概念.接着,有学者将其引入TBC中,制备了一系列具有优异热学性能的高熵氧化物陶瓷.Chen等[17]以等摩尔比的CeO2、ZrO2、HfO2、SnO2和TiO2混合粉末为原料,烧结制备了一种萤石结构的高熵氧化物(Ce0.2Zr0.2Hf0.2Sn0.2Ti0.2)O2.严重的晶格畸变将增加声子的散射,因此表现出较低的热导率,在室温下为1.28 W/(m⋅K).相较于传统的热障材料,高熵氧化物陶瓷因其独特的高熵效应而表现出优良的结构稳定性和热稳定性,使其在TBC领域有着良好的发展前景[18].此外,晶格畸变程度、孔隙率等对高熵氧化物陶瓷的热学性能也有着较大的影响.通过调控元素组成改变晶格畸变程度,以及调控制备工艺参数从而调节陶瓷致密度等来获得热导率低、CTE高、良好相稳定性的高熵氧化物陶瓷涂层,这将有望填补传统热障材料(如YSZ)不能在较高的温度下长时间服役的空缺,展现出高熵氧化物陶瓷作为新型热障涂层的巨大应用潜力[19]. ...

高熵陶瓷材料的研究进展

1

2023

... 近年来,除了纳米化之外,受高熵(high-entropy,HE)合金启发而提出的高熵陶瓷概念同样也对TBC的优化设计提供了思路.在高熵陶瓷材料的研究方面,最具引领性和代表性的工作是Rost等[16]关于(CoCuMgNiZn)O的研究,首次证实了高熵在相稳定中所起的作用,提出了高熵氧化物陶瓷这一概念.接着,有学者将其引入TBC中,制备了一系列具有优异热学性能的高熵氧化物陶瓷.Chen等[17]以等摩尔比的CeO2、ZrO2、HfO2、SnO2和TiO2混合粉末为原料,烧结制备了一种萤石结构的高熵氧化物(Ce0.2Zr0.2Hf0.2Sn0.2Ti0.2)O2.严重的晶格畸变将增加声子的散射,因此表现出较低的热导率,在室温下为1.28 W/(m⋅K).相较于传统的热障材料,高熵氧化物陶瓷因其独特的高熵效应而表现出优良的结构稳定性和热稳定性,使其在TBC领域有着良好的发展前景[18].此外,晶格畸变程度、孔隙率等对高熵氧化物陶瓷的热学性能也有着较大的影响.通过调控元素组成改变晶格畸变程度,以及调控制备工艺参数从而调节陶瓷致密度等来获得热导率低、CTE高、良好相稳定性的高熵氧化物陶瓷涂层,这将有望填补传统热障材料(如YSZ)不能在较高的温度下长时间服役的空缺,展现出高熵氧化物陶瓷作为新型热障涂层的巨大应用潜力[19]. ...

Research progress of high-entropy ceramic materials

1

2023

... 近年来,除了纳米化之外,受高熵(high-entropy,HE)合金启发而提出的高熵陶瓷概念同样也对TBC的优化设计提供了思路.在高熵陶瓷材料的研究方面,最具引领性和代表性的工作是Rost等[16]关于(CoCuMgNiZn)O的研究,首次证实了高熵在相稳定中所起的作用,提出了高熵氧化物陶瓷这一概念.接着,有学者将其引入TBC中,制备了一系列具有优异热学性能的高熵氧化物陶瓷.Chen等[17]以等摩尔比的CeO2、ZrO2、HfO2、SnO2和TiO2混合粉末为原料,烧结制备了一种萤石结构的高熵氧化物(Ce0.2Zr0.2Hf0.2Sn0.2Ti0.2)O2.严重的晶格畸变将增加声子的散射,因此表现出较低的热导率,在室温下为1.28 W/(m⋅K).相较于传统的热障材料,高熵氧化物陶瓷因其独特的高熵效应而表现出优良的结构稳定性和热稳定性,使其在TBC领域有着良好的发展前景[18].此外,晶格畸变程度、孔隙率等对高熵氧化物陶瓷的热学性能也有着较大的影响.通过调控元素组成改变晶格畸变程度,以及调控制备工艺参数从而调节陶瓷致密度等来获得热导率低、CTE高、良好相稳定性的高熵氧化物陶瓷涂层,这将有望填补传统热障材料(如YSZ)不能在较高的温度下长时间服役的空缺,展现出高熵氧化物陶瓷作为新型热障涂层的巨大应用潜力[19]. ...

Ceramic gas turbine development:need for a 10 year plan

1

2010

... 如今,随着航空航天工业的迅速发展,涡轮发动机的推重比越来越高,这使得燃烧室热端部件的工作温度也越来越高,当推重比达到8时,燃烧室气体温度将达到1 650 ℃,这将接近镍基合金熔点的固有极限,航天发动机急需新的策略来进一步提高进气口气体温度,以SiCf/SiC、Cf/SiC等为代表的硅基陶瓷复合材料(ceramics matrix composites,CMC)被认为是最有希望承担起这一重任的材料.与镍基高温合金相比,硅基结构陶瓷具有耐高温、低密度、高强度、高韧性且较高抗蠕变能力等特性,提供了更高的使用温度和更高的高温强度,是发展高性能航天航空涡轮机和发动机热端部件的潜力材料[20]. ...

Advanced structural ceramics in aerospace propulsion

1

2016

... 陶瓷基复合材料正在逐步替代高温合金,被应用在高推重比航空发动机热端部件上,如燃烧室、尾喷管和涡轮等.该材料能够提高工作时的温度(200~500 ℃),结构减重为30%~50%,是新一代高推重比航空发动机的关键材料[21].事实上,SiCf/SiC复合材料已经开始使用在商用燃气涡轮发动机的热区.但是在发动机工作环境下,高温、腐蚀介质、燃气冲刷以及复杂应力环境等多因素交互作用,会使得CMC表面造成严重的水氧腐蚀和高温熔盐(CMAS)腐蚀损伤,导致复合材料性能的迅速下降,SiC不断地挥发,导致基体的组成成分逐渐减少,从而使得材料性能消减,最终成为制约其应用于航空发动机热端部件的一个主要因素.为此,在SiC基体表面涂覆一层耐熔盐腐蚀、耐水氧腐蚀及抗其他环境因素破坏损伤的涂层,即EBC,就成为SiC基复合材料应用于高推重比航空发动机热端部件的关键技术[22]. ...

Oxidation behaviour of SiC/SiC ceramic matrix composites in air

1

2016

... 陶瓷基复合材料正在逐步替代高温合金,被应用在高推重比航空发动机热端部件上,如燃烧室、尾喷管和涡轮等.该材料能够提高工作时的温度(200~500 ℃),结构减重为30%~50%,是新一代高推重比航空发动机的关键材料[21].事实上,SiCf/SiC复合材料已经开始使用在商用燃气涡轮发动机的热区.但是在发动机工作环境下,高温、腐蚀介质、燃气冲刷以及复杂应力环境等多因素交互作用,会使得CMC表面造成严重的水氧腐蚀和高温熔盐(CMAS)腐蚀损伤,导致复合材料性能的迅速下降,SiC不断地挥发,导致基体的组成成分逐渐减少,从而使得材料性能消减,最终成为制约其应用于航空发动机热端部件的一个主要因素.为此,在SiC基体表面涂覆一层耐熔盐腐蚀、耐水氧腐蚀及抗其他环境因素破坏损伤的涂层,即EBC,就成为SiC基复合材料应用于高推重比航空发动机热端部件的关键技术[22]. ...

A review on environmental barrier coatings:history,current state of the art and future developments

1

2021

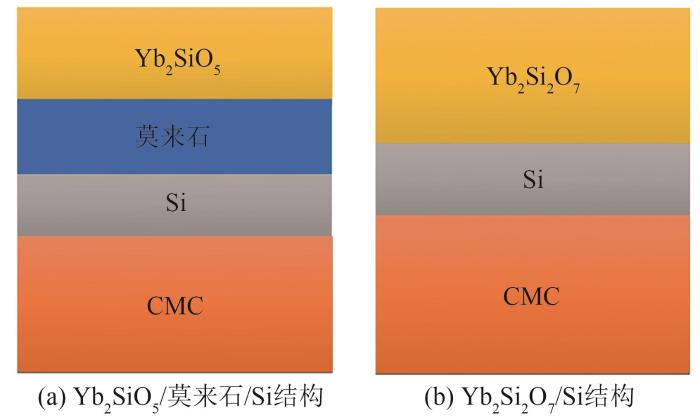

... 目前发展的所谓第三代EBC是以满足更极端服役环境(>1 300 ℃)、长时(>500 h)应用为目标,稀土硅酸盐尤其是Yb2Si2O7和Yb2SiO5是最受关注的首选材料,属于当前研究的热点[23].图3为典型的EBC结构. ...

Stability and CMAS resistance of ytterbium-silicate/hafnate EBCs/TBC for SiC composites

1

2015

... 现阶段,稀土硅酸盐仍主导着EBC材料体系设计.当然,高熵化设计策略在稀土硅酸盐材料的热学性能(低CTE和热导率)调控、耐CMAS腐蚀性能提升以及高温相结构稳定性优化等方面的应用,成功避免或克服了现有稀土硅酸盐材料作为EBC应用的性能局限,为EBC用稀土硅酸盐材料的关键性能优化和创新设计提供了新途径[24]. ...

Stability of interfaces in hybrid EBC/TBC coatings for Si-based ceramics in corrosive environments

1

2015

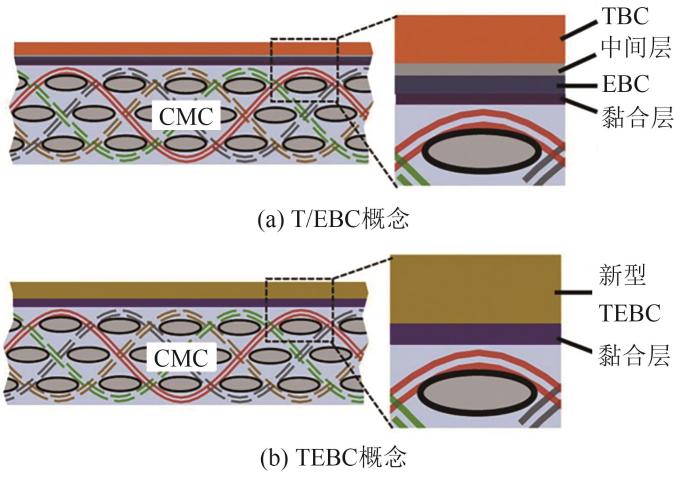

... 2004年,美国航空航天局(national aeronautics and space administration,NASA)提出了“热障涂层与环境障涂层结合”的发展路线,计划使新一代涂层具备T/EBC的全部特性,并将服役温度提升至1 650 ℃,且有更好的相稳定性和抗热应力性[25]. ...

Towards multifunctional thermal environmental barrier coatings (TEBCs) based on rare-earth pyrosilicate solid-solution ceramics

1

2018

... 这里的T/EBC是为了满足更高的服役温度,对EBC涂层的热防护性能需求进一步增加,所以需要额外一层TBC.后来,有学者[26]提出希望用一种同时具有环境障涂层和热障涂层功能的材料致密层来取代上述的TBC、中间层和EBC,即TEBC概念,如图4所示.因此,这种单一的材料必须具备4个最重要的性能:1)与SiC基体匹配良好的CTE;2)高温相稳定性;3)在致密状态下固有的低导热率;4)抗CMAS腐蚀. ...

Formation and stability of Gd,Y,Yb and Lu disilicates and their solid solutions

1

2006

... 鉴于稀土硅酸盐材料与SiC具有良好的CTE匹配性,在EBC的应用中前景很好,但其中一些材料在服役温度范围内会发生多晶相变.因此,一部分研究者针对上述问题,将对TEBC材料的开发聚焦在对稀土硅酸盐的改性上,目前大多数工作集中在对稀土硅酸盐的A位(稀土元素所占据的位置)进行高熵化,以增强声子散射来降低材料的热导率和CTE[27].目前关于TEBC方面的工作也只是处于理论研究、模拟以及新材料的研发阶段,涂层应用方面还基本处于空白,因此还需加快此方向的研究. ...

基于燃氢燃气轮机的风光火储多能互补优化调度

1

2022

... 目前,日益严重的气候问题给人类带来的紧迫感日趋加强.为了促进可持续发展,尽快达到全球温室气体排放的峰值,力争在21世纪中叶实现碳中和.各国政府都提出了脱碳目标,66个国家已宣布计划在2050年前实现净零碳排放目标.另一些国家的目标是到2050年实现碳排放减少80%或更多.我国也在政府工作会议上提出了“3060”(即在2030年实现“碳达峰”,2060年实现“碳中和”),并表示会持续投资基于可持续技术的非化石燃料能源产业[28]. ...

Wind-PV-thermal-storage multi-energy complementary optimal dispatching based on hydrogen gas turbine

1

2022

... 目前,日益严重的气候问题给人类带来的紧迫感日趋加强.为了促进可持续发展,尽快达到全球温室气体排放的峰值,力争在21世纪中叶实现碳中和.各国政府都提出了脱碳目标,66个国家已宣布计划在2050年前实现净零碳排放目标.另一些国家的目标是到2050年实现碳排放减少80%或更多.我国也在政府工作会议上提出了“3060”(即在2030年实现“碳达峰”,2060年实现“碳中和”),并表示会持续投资基于可持续技术的非化石燃料能源产业[28]. ...

掺氢对燃气轮机燃烧室燃烧和排放性能的影响研究

1

2022

... 实现碳中和最有潜力的方向是能源结构的清洁化、低碳化,清洁能源和可再生能源已然成为能源发展的主要方向[29].而发电行业是全球温室气体排放的主要来源,因而被确定为CO2减排的主要目标行业,当今发电市场正在经历着可再生能源和脱碳的重要变革.燃气轮机电站,无论是开式循环、联合循环还是热电联产,都具有相当高的效率,可以适用于各种功率输出.发电市场对燃气轮机装置的要求一直是提高效率、增加功率和降低排放.其中,有着零碳排放、灵活可控等优点的氢燃气轮机将成为碳达峰过程和碳中和时期中新型电网的重要主力.开发可燃烧100%氢燃料的大功率燃气轮机的研究工作已进入大规模研发阶段,燃气轮机制造正在迎来新的发展机遇期. ...

Study on combustion and emission performance of hydrogen fuel gas turbine combustor

1

2022

... 实现碳中和最有潜力的方向是能源结构的清洁化、低碳化,清洁能源和可再生能源已然成为能源发展的主要方向[29].而发电行业是全球温室气体排放的主要来源,因而被确定为CO2减排的主要目标行业,当今发电市场正在经历着可再生能源和脱碳的重要变革.燃气轮机电站,无论是开式循环、联合循环还是热电联产,都具有相当高的效率,可以适用于各种功率输出.发电市场对燃气轮机装置的要求一直是提高效率、增加功率和降低排放.其中,有着零碳排放、灵活可控等优点的氢燃气轮机将成为碳达峰过程和碳中和时期中新型电网的重要主力.开发可燃烧100%氢燃料的大功率燃气轮机的研究工作已进入大规模研发阶段,燃气轮机制造正在迎来新的发展机遇期. ...

碳中和背景下氢燃料燃气轮机技术现状及发展前景

1

2021

... 当下,在燃气轮机中混氢不仅减少了不可再生能源(甲烷、油井伴生气等)的使用,还减少了CO2的排放,实现了高效率.从绿色制氢到利用氢燃气轮机发电,实现整个过程的清洁、可持续低碳发展.对于F级和H级的重型燃气轮机,燃烧室温度分别在1 400 ℃和1 600 ℃,而当混合燃料以一定的质量流量喷射时,其燃烧室出口温度(燃气初温)还会随氢含量的增加而升高.因此,为了实现未来接近零排放的燃气轮机技术,需要在热防护涂层技术方面取得进展.同时,氢气的燃烧会使产物中水分含量增加,使得热端部件表面在高温下更易发生水氧腐蚀,从而会使叶片等部件失效,缩短其使用寿命[30].随着混氢比例的增加,热腐蚀和水氧腐蚀的情况会更加严重,现有的涂层材料体系和涂层结构形式已难以满足实际应用需求,需要设计一种在高温(>1 200 ℃)下耐水氧腐蚀的新型热防护涂层结构. ...

Technology status and development prospects of hydrogen fuel gas turbine under the background of carbon neutral

1

2021

... 当下,在燃气轮机中混氢不仅减少了不可再生能源(甲烷、油井伴生气等)的使用,还减少了CO2的排放,实现了高效率.从绿色制氢到利用氢燃气轮机发电,实现整个过程的清洁、可持续低碳发展.对于F级和H级的重型燃气轮机,燃烧室温度分别在1 400 ℃和1 600 ℃,而当混合燃料以一定的质量流量喷射时,其燃烧室出口温度(燃气初温)还会随氢含量的增加而升高.因此,为了实现未来接近零排放的燃气轮机技术,需要在热防护涂层技术方面取得进展.同时,氢气的燃烧会使产物中水分含量增加,使得热端部件表面在高温下更易发生水氧腐蚀,从而会使叶片等部件失效,缩短其使用寿命[30].随着混氢比例的增加,热腐蚀和水氧腐蚀的情况会更加严重,现有的涂层材料体系和涂层结构形式已难以满足实际应用需求,需要设计一种在高温(>1 200 ℃)下耐水氧腐蚀的新型热防护涂层结构. ...

Perspectives on environmental barrier coatings (EBCs) manufactured via air plasma spray (APS) on ceramic matrix composites (CMCs):a tutorial paper

1

2021

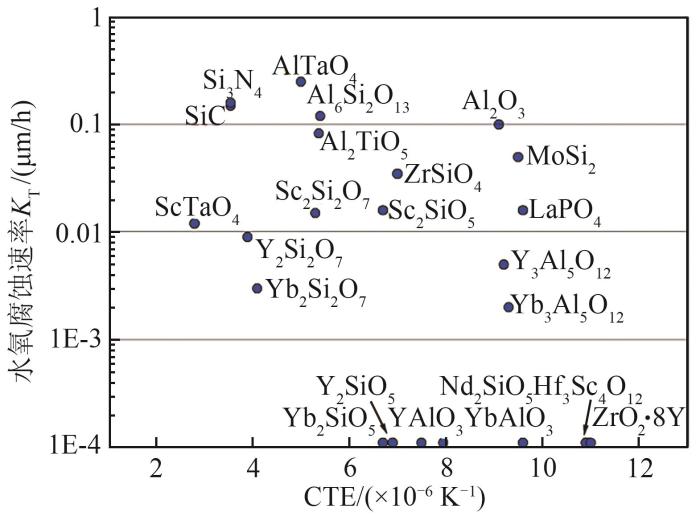

... 鉴于EBC主要解决的是航空发动机在超高温下工作的陶瓷基复合材料的水氧腐蚀和CMAS腐蚀问题,所以有理由将航空发动机陶瓷基复合材料热端部件上EBC的功能叠加到目前掺氢燃气轮机的热防护涂层上,从而在高温合金基体上形成一种抗高温腐蚀的新型E/TBC结构.如图5所示,为了说明所提这一概念的合理性,给出了各种环境障涂层面层候选材料的CTE与其在水氧腐蚀实验过程中质量变化数据[31],由图可以直观地看到各种材料作为EBC的综合性能. ...

First-principles investigation on the corrosion resistance of rare earth disilicates in water vapor

1

2009

... 从图5可见,Yb2SiO5和Y2SiO5抗腐蚀能力是最好的,Yb2Si2O7和Y2Si2O7抗水氧腐蚀能力较好.因此,基于水氧腐蚀和CTE,当考虑采用3层结构环境障涂层时,优先选取Yb2SiO5作为面层材料,而当考虑采用双涂层结构环境障涂层时,则优先考虑取Yb2Si2O7作为面层材料[32-33]. ...

硅基非氧化物陶瓷表面环境障涂层的研究进展

1

2015

... 从图5可见,Yb2SiO5和Y2SiO5抗腐蚀能力是最好的,Yb2Si2O7和Y2Si2O7抗水氧腐蚀能力较好.因此,基于水氧腐蚀和CTE,当考虑采用3层结构环境障涂层时,优先选取Yb2SiO5作为面层材料,而当考虑采用双涂层结构环境障涂层时,则优先考虑取Yb2Si2O7作为面层材料[32-33]. ...

Recent research progress on environmental barrier coatings for non-oxide ceramics

1

2015

... 从图5可见,Yb2SiO5和Y2SiO5抗腐蚀能力是最好的,Yb2Si2O7和Y2Si2O7抗水氧腐蚀能力较好.因此,基于水氧腐蚀和CTE,当考虑采用3层结构环境障涂层时,优先选取Yb2SiO5作为面层材料,而当考虑采用双涂层结构环境障涂层时,则优先考虑取Yb2Si2O7作为面层材料[32-33]. ...

长寿命热障涂层的剥落机理及抗剥落结构设计

2

2022

... Thermophysical properties of several potential E/TBC coating materials

Tab. 1| 材料 | 热导率/[W/(m⋅K)] | 热膨胀系数/(×10-6⋅K-1) |

|---|

| Ni基高温合金[34] | — | 14~16 |

| 8YSZ[34] | 2.12(1 000 ℃) | 9~11 |

| Gd2Zr2O7[9] | 1.91 | 7.91~9.18 |

| 5RE2Zr2O7[35] | 0.7~1.5(300~1 300 ℃) | 10~11(500~1 400 ℃) |

| Yb2SiO5涂层[36] | 0.68~1.13(200~1 400 ℃) | 6.9~7.6(200~1 400 ℃) |

| Yb2Si2O7涂层[36] | 0.78~1.37(200~1 400 ℃) | 3.3~5.2(200~1 400 ℃) |

| (5RE0.2)2Si2O7[37] | 1.146(1 100 ℃) | 1.96~3.95(300~1 300 ℃) |

为了验证所提出的新型E/TBC结构概念的合理性,目前已经制备出2款新型E/TBC样品,相关工作已经申请了国家发明专利[38],迈出了开展适用于掺氢燃气轮机抗高温水氧腐蚀热防护涂层成分结构设计与研究的第一步.一种新型E/TBC截面形貌和能谱成分分布如图8所示. ...

... [

34]

2.12(1 000 ℃) | 9~11 | | Gd2Zr2O7[9] | 1.91 | 7.91~9.18 |

| 5RE2Zr2O7[35] | 0.7~1.5(300~1 300 ℃) | 10~11(500~1 400 ℃) |

| Yb2SiO5涂层[36] | 0.68~1.13(200~1 400 ℃) | 6.9~7.6(200~1 400 ℃) |

| Yb2Si2O7涂层[36] | 0.78~1.37(200~1 400 ℃) | 3.3~5.2(200~1 400 ℃) |

| (5RE0.2)2Si2O7[37] | 1.146(1 100 ℃) | 1.96~3.95(300~1 300 ℃) |

为了验证所提出的新型E/TBC结构概念的合理性,目前已经制备出2款新型E/TBC样品,相关工作已经申请了国家发明专利[38],迈出了开展适用于掺氢燃气轮机抗高温水氧腐蚀热防护涂层成分结构设计与研究的第一步.一种新型E/TBC截面形貌和能谱成分分布如图8所示. ...

Failure mechanism and cracking-resistant design of thermal barrier coatings with long life span

2

2022

... Thermophysical properties of several potential E/TBC coating materials

Tab. 1| 材料 | 热导率/[W/(m⋅K)] | 热膨胀系数/(×10-6⋅K-1) |

|---|

| Ni基高温合金[34] | — | 14~16 |

| 8YSZ[34] | 2.12(1 000 ℃) | 9~11 |

| Gd2Zr2O7[9] | 1.91 | 7.91~9.18 |

| 5RE2Zr2O7[35] | 0.7~1.5(300~1 300 ℃) | 10~11(500~1 400 ℃) |

| Yb2SiO5涂层[36] | 0.68~1.13(200~1 400 ℃) | 6.9~7.6(200~1 400 ℃) |

| Yb2Si2O7涂层[36] | 0.78~1.37(200~1 400 ℃) | 3.3~5.2(200~1 400 ℃) |

| (5RE0.2)2Si2O7[37] | 1.146(1 100 ℃) | 1.96~3.95(300~1 300 ℃) |

为了验证所提出的新型E/TBC结构概念的合理性,目前已经制备出2款新型E/TBC样品,相关工作已经申请了国家发明专利[38],迈出了开展适用于掺氢燃气轮机抗高温水氧腐蚀热防护涂层成分结构设计与研究的第一步.一种新型E/TBC截面形貌和能谱成分分布如图8所示. ...

... [

34]

2.12(1 000 ℃) | 9~11 | | Gd2Zr2O7[9] | 1.91 | 7.91~9.18 |

| 5RE2Zr2O7[35] | 0.7~1.5(300~1 300 ℃) | 10~11(500~1 400 ℃) |

| Yb2SiO5涂层[36] | 0.68~1.13(200~1 400 ℃) | 6.9~7.6(200~1 400 ℃) |

| Yb2Si2O7涂层[36] | 0.78~1.37(200~1 400 ℃) | 3.3~5.2(200~1 400 ℃) |

| (5RE0.2)2Si2O7[37] | 1.146(1 100 ℃) | 1.96~3.95(300~1 300 ℃) |

为了验证所提出的新型E/TBC结构概念的合理性,目前已经制备出2款新型E/TBC样品,相关工作已经申请了国家发明专利[38],迈出了开展适用于掺氢燃气轮机抗高温水氧腐蚀热防护涂层成分结构设计与研究的第一步.一种新型E/TBC截面形貌和能谱成分分布如图8所示. ...

Multicomponent high-entropy zirconates with comprehensive properties for advanced thermal barrier coating

1

2020

... Thermophysical properties of several potential E/TBC coating materials

Tab. 1| 材料 | 热导率/[W/(m⋅K)] | 热膨胀系数/(×10-6⋅K-1) |

|---|

| Ni基高温合金[34] | — | 14~16 |

| 8YSZ[34] | 2.12(1 000 ℃) | 9~11 |

| Gd2Zr2O7[9] | 1.91 | 7.91~9.18 |

| 5RE2Zr2O7[35] | 0.7~1.5(300~1 300 ℃) | 10~11(500~1 400 ℃) |

| Yb2SiO5涂层[36] | 0.68~1.13(200~1 400 ℃) | 6.9~7.6(200~1 400 ℃) |

| Yb2Si2O7涂层[36] | 0.78~1.37(200~1 400 ℃) | 3.3~5.2(200~1 400 ℃) |

| (5RE0.2)2Si2O7[37] | 1.146(1 100 ℃) | 1.96~3.95(300~1 300 ℃) |

为了验证所提出的新型E/TBC结构概念的合理性,目前已经制备出2款新型E/TBC样品,相关工作已经申请了国家发明专利[38],迈出了开展适用于掺氢燃气轮机抗高温水氧腐蚀热防护涂层成分结构设计与研究的第一步.一种新型E/TBC截面形貌和能谱成分分布如图8所示. ...

Comparative study on high-temperature performance and thermal shock behavior of plasma-sprayed Yb2SiO5 and Yb2Si2O7 coatings

2

2018

... Thermophysical properties of several potential E/TBC coating materials

Tab. 1| 材料 | 热导率/[W/(m⋅K)] | 热膨胀系数/(×10-6⋅K-1) |

|---|

| Ni基高温合金[34] | — | 14~16 |

| 8YSZ[34] | 2.12(1 000 ℃) | 9~11 |

| Gd2Zr2O7[9] | 1.91 | 7.91~9.18 |

| 5RE2Zr2O7[35] | 0.7~1.5(300~1 300 ℃) | 10~11(500~1 400 ℃) |

| Yb2SiO5涂层[36] | 0.68~1.13(200~1 400 ℃) | 6.9~7.6(200~1 400 ℃) |

| Yb2Si2O7涂层[36] | 0.78~1.37(200~1 400 ℃) | 3.3~5.2(200~1 400 ℃) |

| (5RE0.2)2Si2O7[37] | 1.146(1 100 ℃) | 1.96~3.95(300~1 300 ℃) |

为了验证所提出的新型E/TBC结构概念的合理性,目前已经制备出2款新型E/TBC样品,相关工作已经申请了国家发明专利[38],迈出了开展适用于掺氢燃气轮机抗高温水氧腐蚀热防护涂层成分结构设计与研究的第一步.一种新型E/TBC截面形貌和能谱成分分布如图8所示. ...

... [

36]

0.78~1.37(200~1 400 ℃) | 3.3~5.2(200~1 400 ℃) | | (5RE0.2)2Si2O7[37] | 1.146(1 100 ℃) | 1.96~3.95(300~1 300 ℃) |

为了验证所提出的新型E/TBC结构概念的合理性,目前已经制备出2款新型E/TBC样品,相关工作已经申请了国家发明专利[38],迈出了开展适用于掺氢燃气轮机抗高温水氧腐蚀热防护涂层成分结构设计与研究的第一步.一种新型E/TBC截面形貌和能谱成分分布如图8所示. ...

A systematic analysis of the calcium-magnesium-aluminosilicate corrosion behavior of high-entropy (5Re0.2)2Si2O7 materials

1

2023

... Thermophysical properties of several potential E/TBC coating materials

Tab. 1| 材料 | 热导率/[W/(m⋅K)] | 热膨胀系数/(×10-6⋅K-1) |

|---|

| Ni基高温合金[34] | — | 14~16 |

| 8YSZ[34] | 2.12(1 000 ℃) | 9~11 |

| Gd2Zr2O7[9] | 1.91 | 7.91~9.18 |

| 5RE2Zr2O7[35] | 0.7~1.5(300~1 300 ℃) | 10~11(500~1 400 ℃) |

| Yb2SiO5涂层[36] | 0.68~1.13(200~1 400 ℃) | 6.9~7.6(200~1 400 ℃) |

| Yb2Si2O7涂层[36] | 0.78~1.37(200~1 400 ℃) | 3.3~5.2(200~1 400 ℃) |

| (5RE0.2)2Si2O7[37] | 1.146(1 100 ℃) | 1.96~3.95(300~1 300 ℃) |

为了验证所提出的新型E/TBC结构概念的合理性,目前已经制备出2款新型E/TBC样品,相关工作已经申请了国家发明专利[38],迈出了开展适用于掺氢燃气轮机抗高温水氧腐蚀热防护涂层成分结构设计与研究的第一步.一种新型E/TBC截面形貌和能谱成分分布如图8所示. ...

一种氢燃料燃气轮机用纳米结构热防护涂层及其制备方法

1

... 为了验证所提出的新型E/TBC结构概念的合理性,目前已经制备出2款新型E/TBC样品,相关工作已经申请了国家发明专利[38],迈出了开展适用于掺氢燃气轮机抗高温水氧腐蚀热防护涂层成分结构设计与研究的第一步.一种新型E/TBC截面形貌和能谱成分分布如图8所示. ...

A nanostructured thermal protection coating and preparation method for hydrogen fuel gas turbine

1

... 为了验证所提出的新型E/TBC结构概念的合理性,目前已经制备出2款新型E/TBC样品,相关工作已经申请了国家发明专利[38],迈出了开展适用于掺氢燃气轮机抗高温水氧腐蚀热防护涂层成分结构设计与研究的第一步.一种新型E/TBC截面形貌和能谱成分分布如图8所示. ...