0 引言

迷宫密封和蜂窝密封是具有固有间隙的动密封技术,而刷式密封是零间隙的接触式密封技术。由于固有间隙的存在,迷宫密封、蜂窝密封等动密封技术封严性能有限,刷式密封是一种具有优良封严性能的接触式动密封技术,其泄漏量只有传统迷宫密封的1/10~1/5[2]。同时,刷式密封由于刷丝束良好的韧性,其对转子的瞬态偏心涡动具有很强的适应性。

泄漏量和流场特性直接影响刷式密封性能和运行寿命[5]。排列紧密且柔软的刷丝束能够与转轴表面形成良好的贴合,从而保证刷式密封具有优良的封严性能。但是,由无数纤细刷丝构成的刷丝束也给刷式密封封严性能的预测提出了挑战。目前预测刷式密封泄漏流动特性的数学模型主要包括多孔介质模型、二维与三维叉排管束模型等。多孔介质模型将刷丝束区域处理为多孔介质,并定义阻力系数来表示流体在刷丝束内流动时受到的阻碍作用。具体做法是,在求解雷诺平均纳维-斯托克斯(Reynolds-averaged Navier-Stokes,RANS)方程组时,在动量方程中添加阻力源项,根据考虑阻力源项的不同,将多孔介质模型分为Darcian多孔介质模型和Non-Darcian多孔介质模型。Bayley等[6]提出只考虑黏性阻力的Darcian多孔介质模型,通过实验测得泄漏流量校核阻力系数,预测了刷式密封的泄漏量,与实验结果吻合良好。Chew等[7-8]在此基础上引入同时考虑黏性阻力和惯性阻力的Non-Darcian多孔介质模型,并基于文献[6]的刷式密封结构,预测了其泄漏特性以及径向、轴向压力分布。Dogu等[9-12]研究了几何参数对刷式密封泄漏特性的影响。多孔介质模型在模拟刷式密封、迷宫-刷式等混合密封的泄漏流动和传热特性等方面具有良好效果[13-15]。但是传统多孔介质模型难以获得刷丝微小间隙内的流动细节,并未体现刷丝真实几何结构,也无法准确得到刷丝受到的泄漏气流力。

二维计算模型忽略了周向和径向的空间效应。实际上刷式密封泄漏流在后夹板内径表面靠近刷丝束一侧存在较强烈的径向流动。而考虑刷丝实体建模的三维叉排管束模型在捕捉刷丝束内部三维精细化流动特征等方面具有优势,因此,基于三维叉排管束模型的刷式密封仿真分析受到研究人员的高度重视,且在不断发展[19-27]。由于刷丝束排列紧密,刷丝间隙约为刷丝直径的1/10[28],紧密的刷丝排布给刷式密封计算域网格的生成带来了困难,有关刷式密封三维叉排管束模型的应用一般使用非结构化网格。MA等[29]提出将多块结构化网格应用于刷式密封三维叉排管束模型并取得了良好的效果,但是其并未考虑刷丝倾角的存在使得刷丝在轴向-周向上的截面为椭圆这一特点。

本文针对文献[6]的刷式密封实验模型和泄漏量数据,采用刷丝束三维叉排管束模型,并考虑刷丝倾角和刷丝束二维截面为椭圆的特点,生成多块结构化计算网格,开展不同压力和转速下的刷式密封泄漏流动特性研究。通过刷丝束三维叉排管束模型的精细化流动结构分析,阐明刷式密封的封严机理,以期为刷式密封的刷丝束结构设计提供参考。

1 数值方法

1.1 计算模型

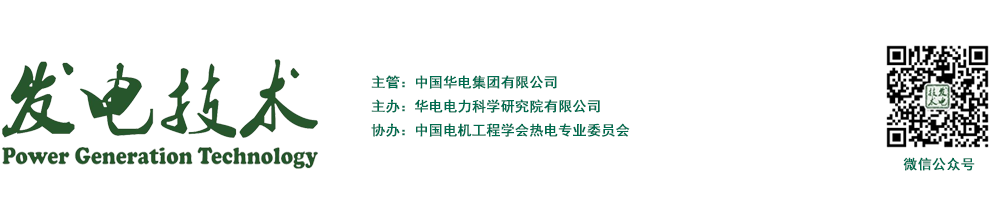

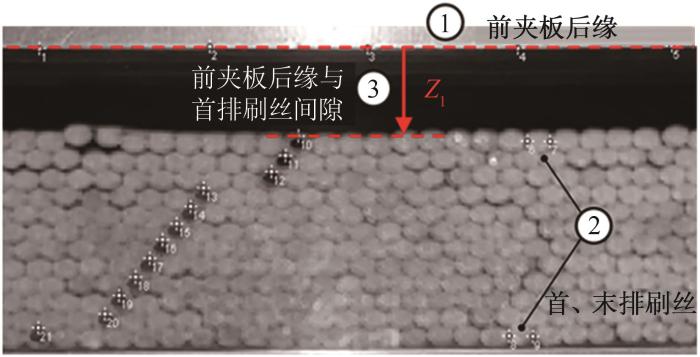

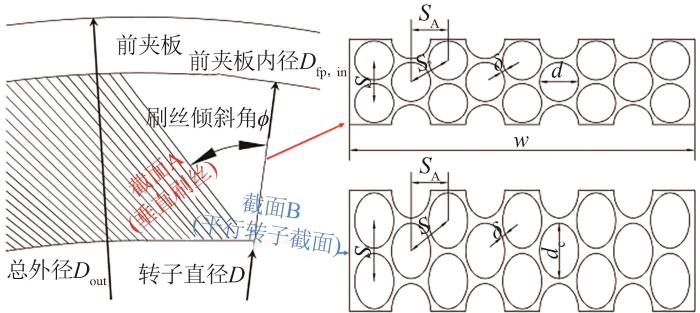

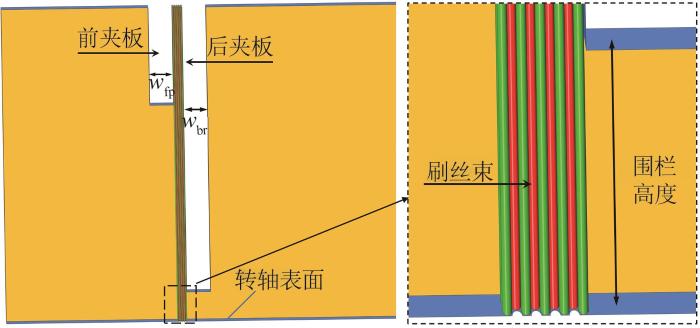

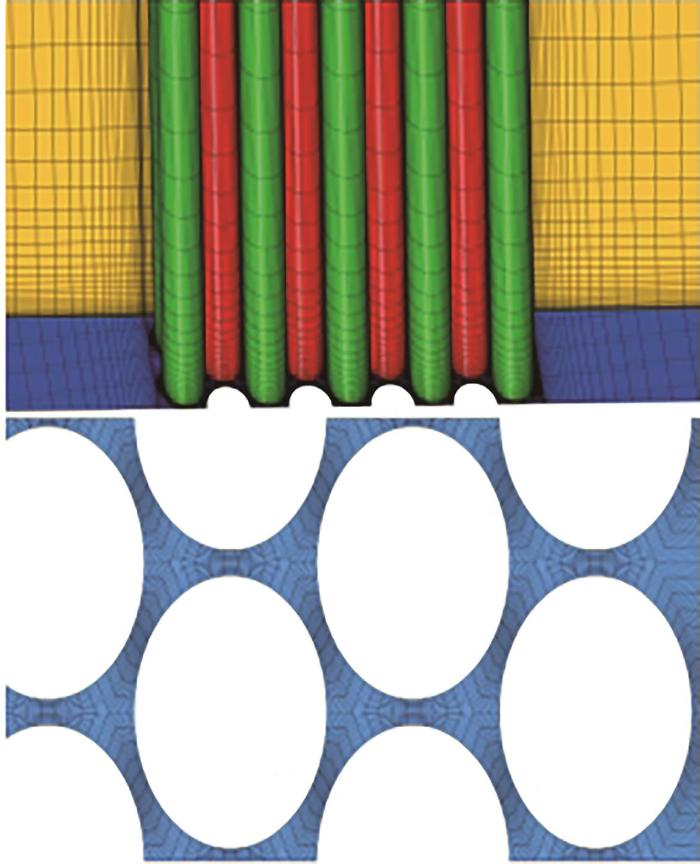

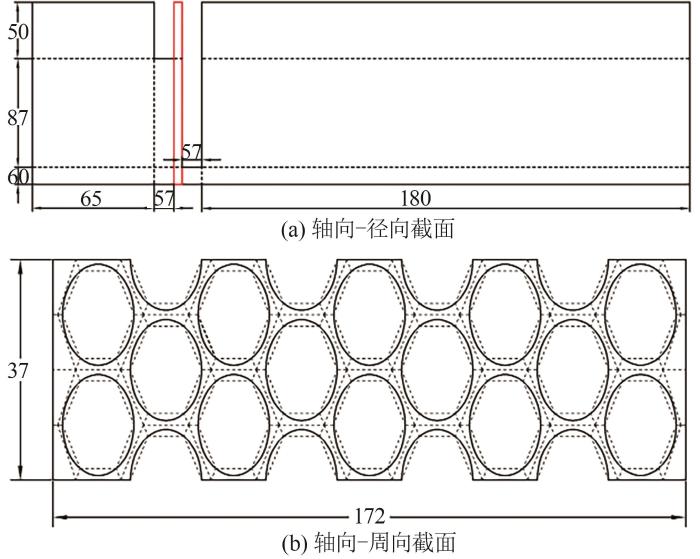

刷丝束三维叉排管束模型将刷丝之间的排列形式视为正六边形交错排列。图1给出的刷丝束在未加载状态下的截面,验证了叉排管束模型假设的合理性[30]。图2为刷丝束在垂直刷丝截面以及平行转子截面下的横截面示意图,由于刷丝束与径向方向存在一定倾斜角度,刷丝二维截面模型为椭圆。本文忽略了刷式密封环和转子曲率的影响,以转子表面的平行面做截面,在正交坐标系下建立模型。刷丝束内刷丝数量众多,采用三维叉排管束模型进行完整结构的计算量极大。考虑刷式密封刷丝束在结构上的周期性,通过2个最外侧的平移周期边界建立轴向9排、周向2排的刷丝束三维叉排管束切片模型,以减小计算量。所建立的计算模型包含刷丝束在周向上的最小周期特征,并且在轴向奇数排和偶数排上均具有完整刷丝。为了减小入口、出口边界条件对刷丝束内部泄漏流动的影响,并使流动充分发展,对刷式密封入口段和出口段进行了一定延长,入口段和出口段轴向长度均大于50倍刷丝直径。图3给出了刷式密封的计算域。表1列出了文献[6]实验测量的刷式密封几何结构参数。

图1

图2

图3

表1 刷式密封几何参数

Tab. 1

| 结构参数 | 数值 |

|---|---|

| 转子直径D/mm | 121.76 |

| 前夹板内径Dfp,in/mm | 142.40 |

| 总外径Dout/mm | 151.71 |

| 刷丝束厚度w/mm | 0.672 |

| 前夹板厚度wfp/mm | 1.625 |

| 后夹板厚度wbp/mm | 1.625 |

| 刷丝直径d/mm | 0.076 2 |

| 围栏高度HF/mm | 1.4 |

| 刷丝间隙δ/mm | 0.007 |

| 刷丝倾斜角 | 45 |

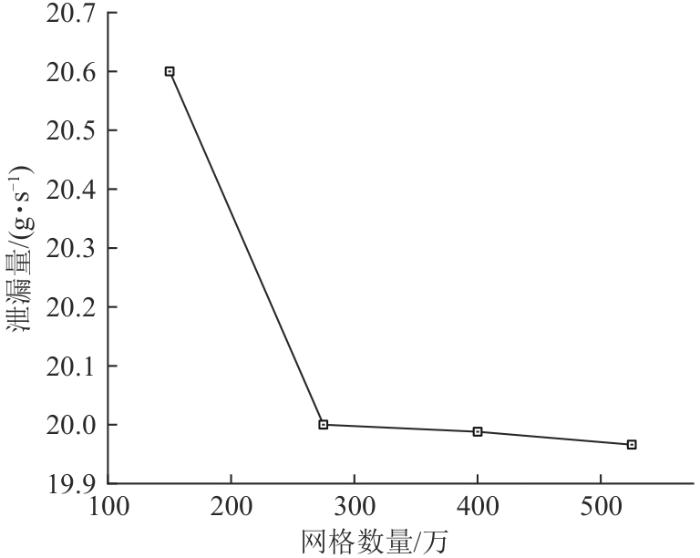

1.2 网格划分及无关性验证

图4

图5

图6给出了刷式密封计算域多块结构化网格拓扑结构及节点分布情况,数值为该边上设定的节点数量。沿着轴向方向刷丝束厚度给定172个节点,径向方向围栏高度区域给定60个节点,周向方向2排刷丝共计37个节点。在刷丝束刷丝微小间隙内通过O型剖分以提高网格质量,其中每个刷丝间隙填充19个节点。为满足湍流模型计算精度要求,使用精细网格对刷丝表面等近壁面区域进行加密,近壁面第一层网格厚度为0.001 mm,保证近壁面y+<2.0(y+是CFD计算中与所在点到壁面绝对距离y、摩擦速度u和运动黏度v相关的一个无量纲数)。网格的最小正交角为22.68°。网格的膨胀比小于11,以确保网格节点的平滑过渡。

图6

图6

刷式密封结构化网格拓扑结构及节点分布

Fig. 6

Topology and node distribution of multiblock structured grid for brush seal

通过ANSYS CFX求解RANS方程组来获得刷式密封的泄漏流场结构,流体域采用SST k-ω湍流模型。设置的边界条件包括进口的总压力、总温度和出口的静压,具体参数如表2所示。所有的壁面,包括刷丝、转轴和夹板表面都设置为绝热无滑移壁面,周向两侧设置为平移周期边界条件。

表2 数值模拟边界条件

Tab. 2

| 参数 | 数值 |

|---|---|

| 进口压力/kPa | 150,200,250,300 |

| 出口压力/kPa | 100 |

| 进口温度/K | 293.15 |

| 转速/(r∙min-1) | 0,3 000,6 000,9 000 |

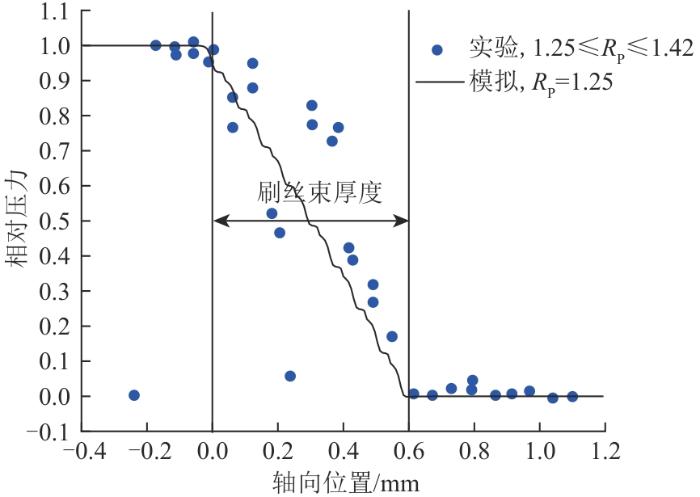

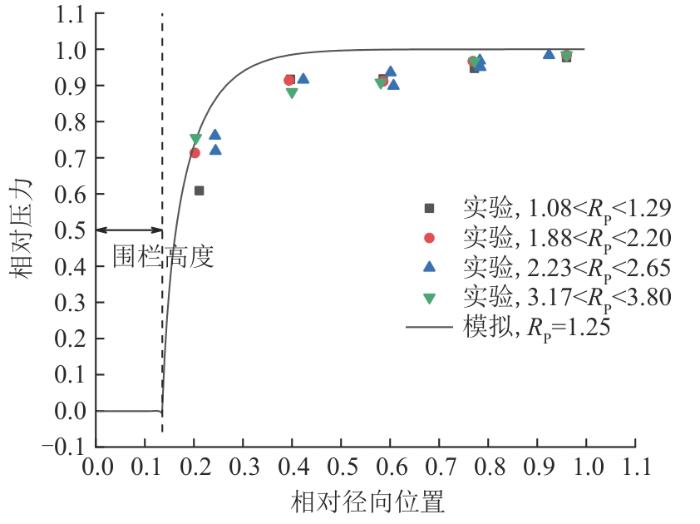

1.3 数值方法验证

图7

图8

2 结果分析与讨论

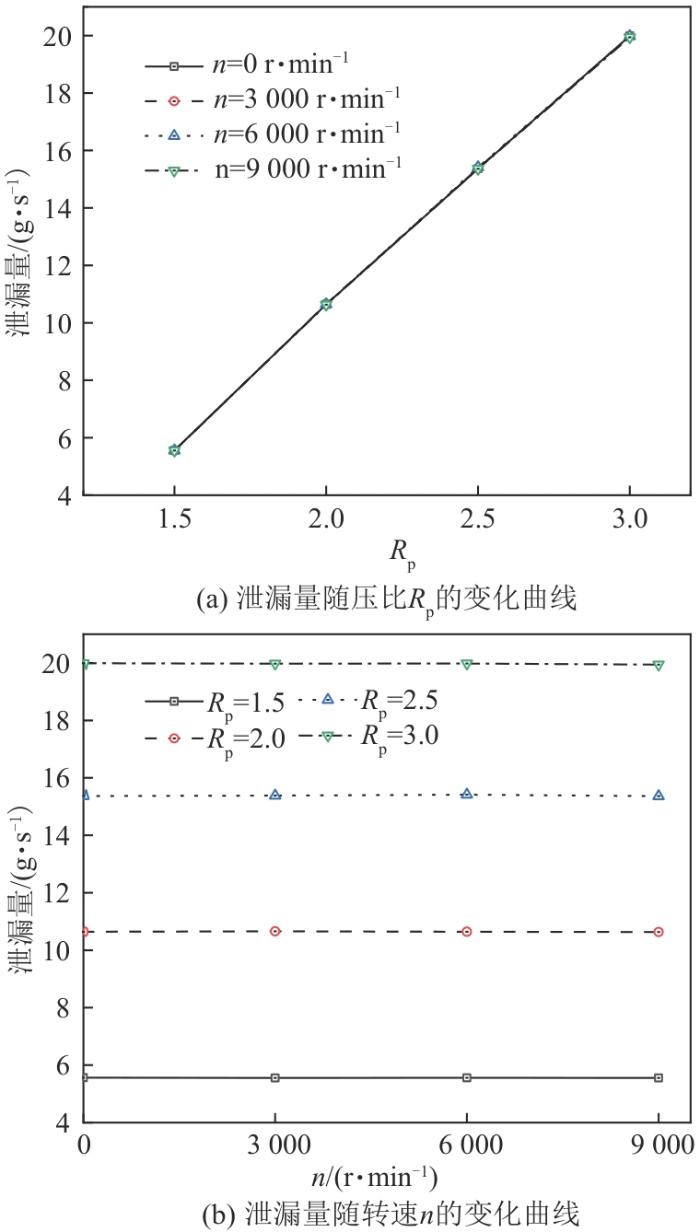

2.1 泄漏量

图9(a)给出了刷式密封的泄漏量随压比的变化曲线。在转速一定的情况下,泄漏量随压比的增大而增大。当压比从1.5依次增加到2.0、2.5、3.0时,泄漏量分别增加了5.08、4.73、4.62 g/s,可见随着压比的不断升高,在提高相同压差的情况下泄漏量增量越来越小,这是因为高压比工况下刷丝间隙内的细小漩涡的尺度变大,阻塞了泄漏流在刷丝间隙内的流动,刷丝束对泄漏流的阻碍作用增强,因此泄漏量增大的趋势减缓。在图9(b)中,相同压比条件下,泄漏量对转速的变化不敏感,不同转速下的泄漏量基本保持不变。转轴的转动影响其壁面附近边界层内气体的运动状态,改变泄漏流进入刷丝束的偏转角度,但边界层尺度与刷丝径向高度相比几乎可以忽略,因此转速对刷式密封内的泄漏流动影响十分有限,各转速下泄漏量基本相同。

图9

图9

刷式密封泄漏量随压比和转速的变化曲线

Fig. 9

Leakage flow rate of brush seal versus pressure ratios and rotational speeds

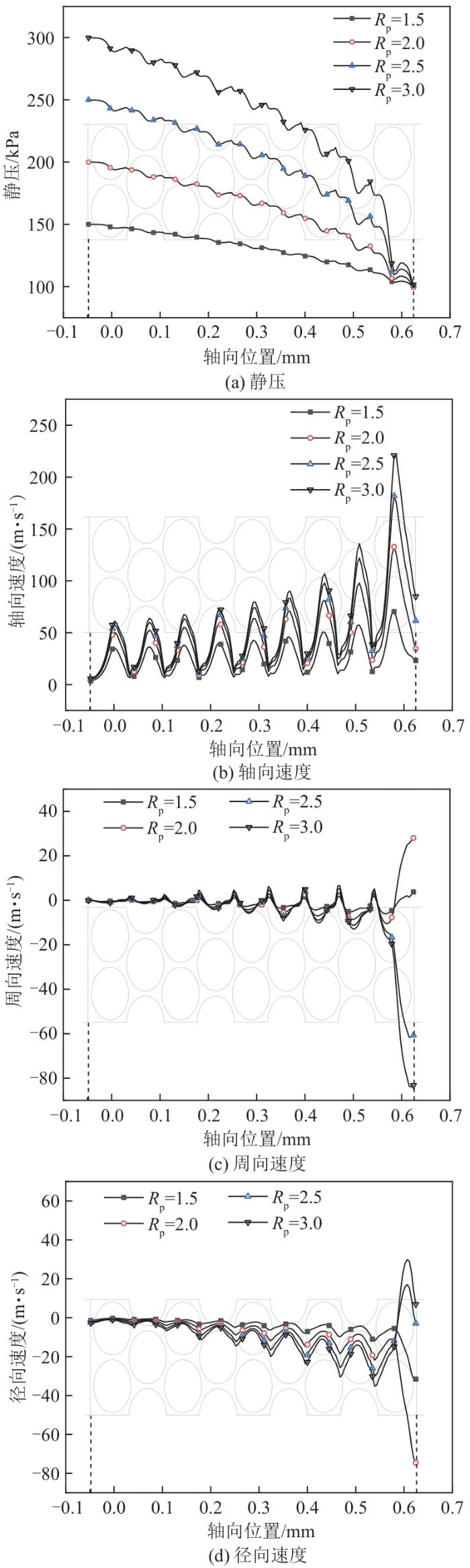

2.2 泄漏流动

图10给出了不同压比条件下刷丝束内部泄漏流的流动参数沿轴向的变化曲线,其中各流动参数是轴向截面质量流量平均值。泄漏流静压沿轴向位置的变化曲线如图10(a)所示。泄漏流压力下降集中在刷丝束区域,静压沿着轴向方向呈波动式下降,在各排刷丝前缘位置处,由于间隙射流滞止于此,存在着动能向压力能的转化,静压有所升高。周向相邻刷丝最小间隙内,由于高速射流导致压力明显下降,此处也是轴向速度出现极大值的位置。此外,压力下降沿轴向方向并不均匀,占刷丝束总厚度大约2/3的上游前排刷丝的间隙中压力变化基本是线性的,下游刷丝间隙处的压降较明显。后排刷丝承受更大的轴向压差,容易发生刷丝悬挂,产生刚化效应。这种压降的非均匀性在低压比时并不明显,Rp=1.5时刷丝束内压力几乎线性下降。

图10

图10(b)给出了泄漏流轴向速度沿轴向位置的变化曲线。泄漏流在上游腔室内的速度基本为0 m/s,进入由首排刷丝组成的密封间隙后,由于通流面积大幅度减小,泄漏流受到挤压,轴向速度迅速增大,且在刷丝最小间隙处达到轴向速度的局部极大值,该流动特征即为间隙射流。由于后一排刷丝的阻挡,间隙射流冲击在后一排刷丝的前缘位置,流速骤降,形成低流速区域,随后分离成2股继续向下游流动。间隙射流与射流冲击滞止交替出现,对应刷丝束内动能和压力能的相互转化。由于压降的非均匀性也导致了轴向速度增量的非均匀性,泄漏流在前排刷丝间隙增速相对平缓,在后2排刷丝间隙射流强度明显增强,并在最后一排刷丝最窄间隙处达到最大值,随后流入下游腔室。

泄漏流周向和径向速度沿轴向位置的变化曲线分别由图10(c)、(d)给出。泄漏流垂直进入刷丝束后,沿着细小的S形路径迂回流动,极易在转角处发生流动分离,脱离刷丝壁面形成细小漩涡,阻碍泄漏流的流动。流动分离发生在刷丝背风面且关于轴向的中心线并不对称,漩涡尺度大的一侧流道对泄漏流的阻力较大,尺度小的一侧则相反,这就导致泄漏流周向流动的非均匀性。周向旋流速度是影响刷丝周向滑移失稳的重要因素。泄漏流在刷丝束轴向位置-0.05~0.55 mm范围内的周向速度在0 m/s上下波动,由于刷丝束出口尾迹流的存在,泄漏流在最后一排刷丝间隙处具有较大的周向速度,因此最后一排刷丝容易发生周向滑移失稳。低压比(Rp=1.5,2.0)和高压比(Rp=2.5,3.0)刷丝束出口周向速度方向相反,尾迹流周向速度的大小随着压比的增大而增大。由于泄漏流只能从后夹板与转子形成的围栏高度区域流向下游腔室,因此刷丝束内存在明显的径向内流趋势。

定义无量纲压力:

式中:

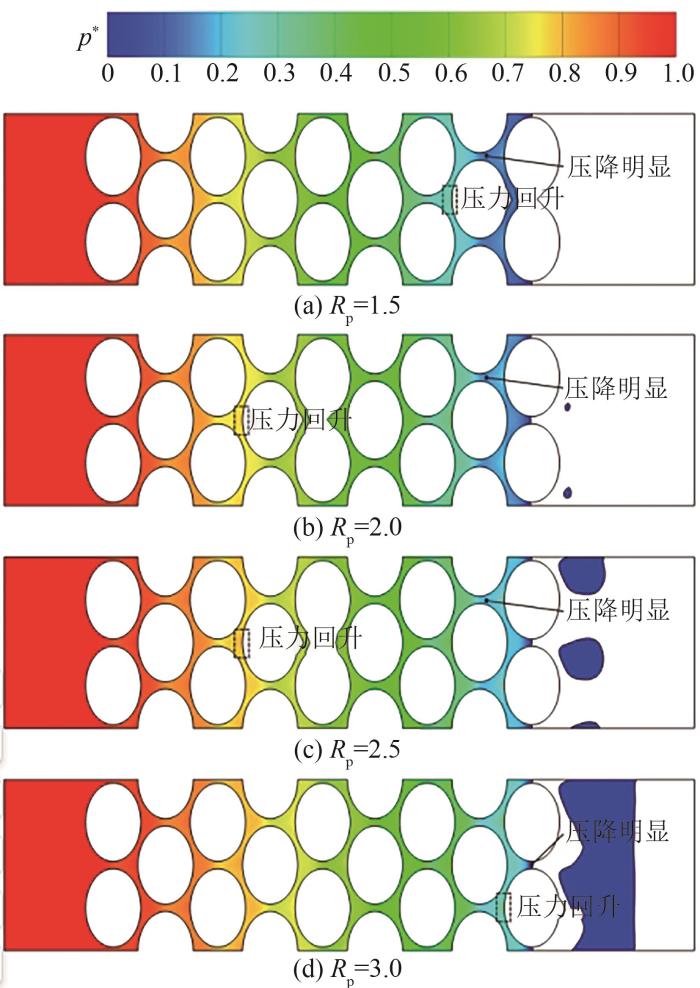

图11给出了不同压比下刷丝束轴向-周向截面的无量纲压力分布云图,泄漏流进入刷丝束后压力逐渐下降。泄漏流沿轴向方向每经过一排刷丝,静压基本呈现出阶梯式下降。沿着周向方向的相邻两排刷丝的最窄间隙处是泄漏流压降最明显的位置。最后一排刷丝后半部分为负压区域(压力小于出口压力)。云图中更加清晰地显示出高压比下末排刷丝承受的压降占比更大。其中Rp分别为1.5、2.0、2.5和3.0时,最后一排刷丝承受的压降分别占整个刷丝束上下游压差的13.1%、17.8%、21.9%和26.3%。

图11

图11

轴向-周向截面内静压分布云图 (1/2HF)

Fig. 11

Static pressure contours in axial-circumferential plane (1/2HF)

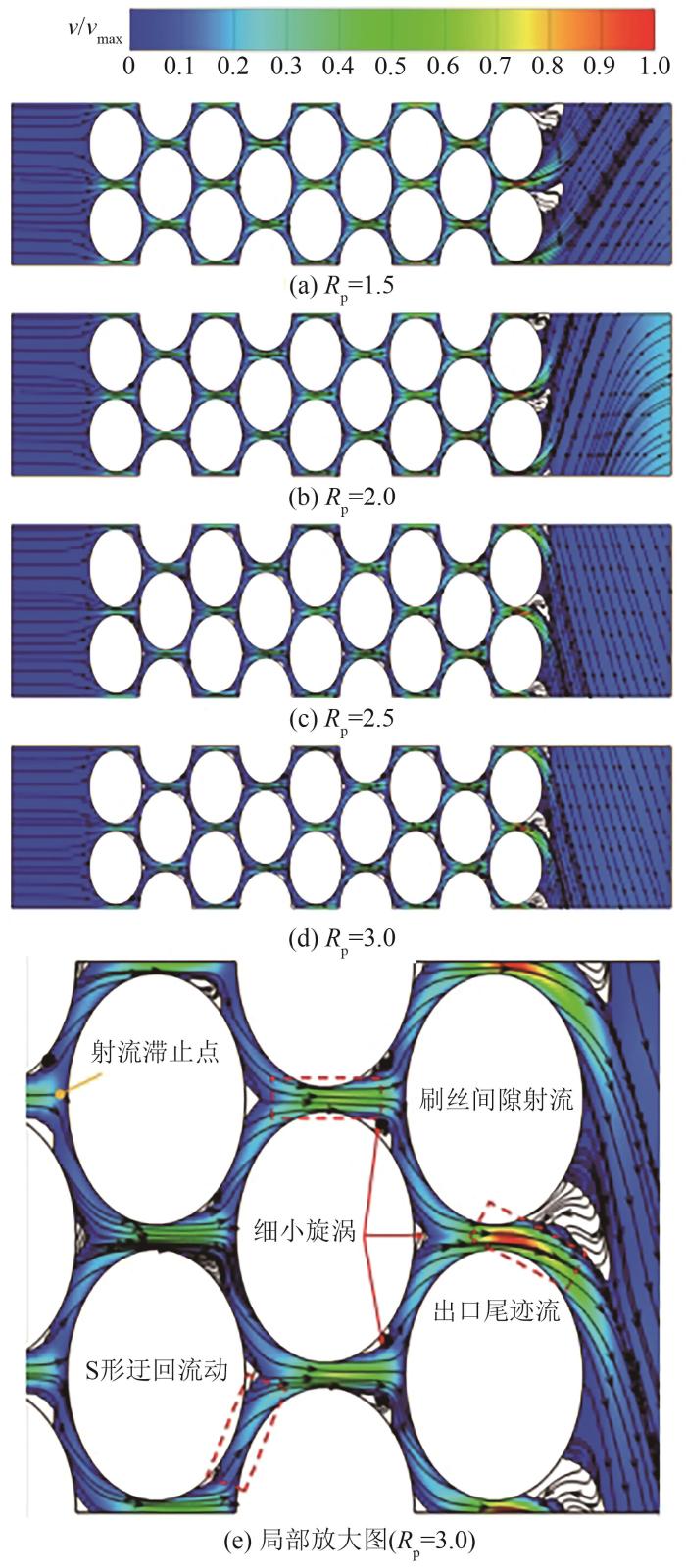

图12显示了不同压比下刷丝束轴向-周向截面的无量纲轴向速度及流线分布云图,其中v为轴向速度,vmax为轴向速度最大值。图中只显示无量纲轴向速度大于0的区域。泄漏流在周向相邻刷丝最小间隙形成高速射流,随后冲击在下一排刷丝前缘位置形成低流速区域,分成2股沿着S形路径继续流向下游。除Rp为1.5时刷丝束内部流动相对平缓,并未在刷丝微小间隙流道内形成细小漩涡外,其余压比下均在刷丝束中的S形迂回流道的转弯处出现漩涡并逐渐扩展,阻塞流道,且随着上下游压差的增加,间隙射流强度增大,漩涡尺度也逐渐增大,泄漏流在刷丝间隙中受到的流动阻力会急剧增加,压降减少,越来越多的压降只能通过最下游的刷丝间隙释放。在高压差下,最后一排刷丝的压降占比和承受的气流冲击力会更大。这也解释了随着压比的不断增加,在提高相同压差的情况下泄漏量增量越来越小,泄漏量增加的趋势变缓。各工况下刷丝束出口均出现明显漩涡,但低压比(Rp=1.5,2.0)和高压比(Rp=2.5,3.0)刷丝束出口周向速度方向相反。泄漏流在刷丝束内部的细节流动特征、间隙射流、S形迂回流动、尾迹流、射流滞止点、刷丝背风面的细小漩涡均在图12(e)局部放大图中标识出。

图12

图12

轴向-周向截面内轴向速度及流线分布云图(1/2HF)

Fig. 12

Axial velocity contours and streamline distribution in axial-circumferential plane (1/2HF)

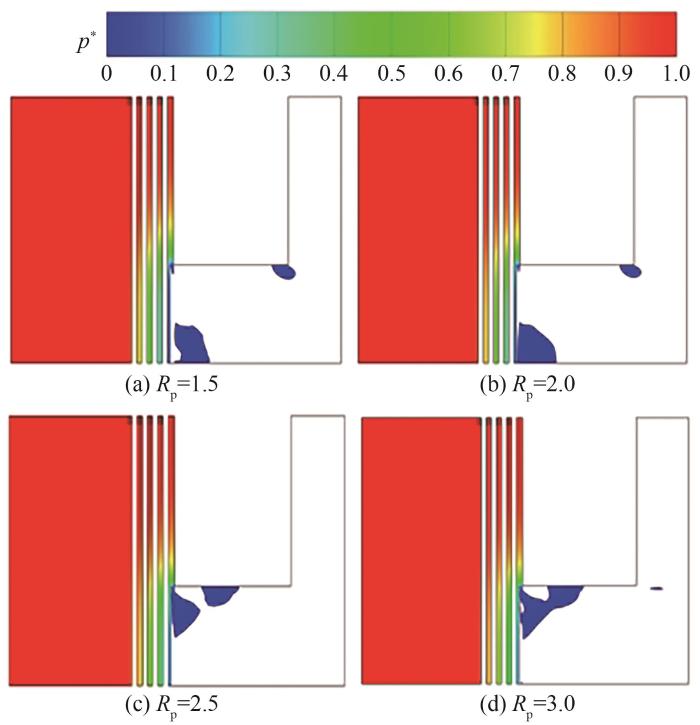

2.3 封严机理

图13给出了不同压比下刷丝束轴向-径向截面的无量纲压力分布云图。静压在径向高度大于2倍围栏高度以上区域基本与上游腔室压力一致,此区域内泄漏流轴向流动与径向流动都非常微弱,刷丝束内部的压力在后夹板内径高度附近下降最为迅速。越靠近下游后夹板,泄漏流在径向方向的压降越大,相应的径向流动也越强烈,后排刷丝也承受更强的径向闭合力。沿轴向方向,刷丝束间隙中的压力从上游到下游逐渐下降,刷丝束后部区域的压降更明显,尤其是最后一排的刷丝间隙中压力急剧下降。因此,后部区域刷丝主要承担了对泄漏流的阻碍作用。

图13

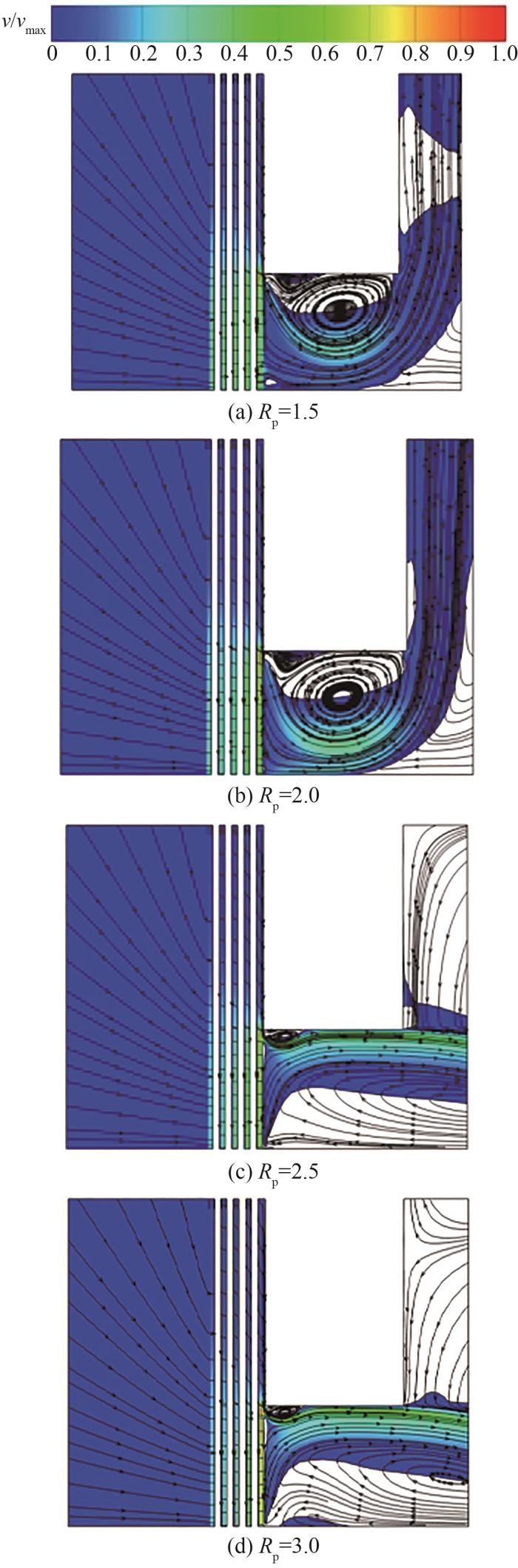

图14给出了不同压比下刷丝束轴向-径向截面的无量纲轴向速度分布云图,图中只显示无量纲轴向速度大于0的区域。由于后夹板的存在,泄漏流只能从围栏高度区域流出刷丝束,这就导致泄漏流进入刷丝束时具有一定径向内流流动趋势。在进入刷丝束后,泄漏流在围栏高度区域明显加速,以轴向流为主。由于压降在刷丝束内的非均匀性,泄漏流在后排刷丝间隙加速更为剧烈。而刷丝束内部围栏高度区域之外径向流明显,且越靠近后夹板径向流越强烈。后夹板内径转角处轴向速度出现最大值,这是此区域轴向流和径向流共同作用的结果。各工况下后夹板下方区域基本被漩涡流动占据,但低压比(Rp=1.5,2.0)和高压比(Rp=2.5,3.0)漩涡形态有很大差别。泄漏流在刷丝束与后夹板内径拐角处的流动呈射流状,造成局部低压区并卷吸下游相对高压的气体,形成一个尺度较小的逆时针漩涡。低压比时(Rp=1.5,2.0)大漩涡也呈逆时针,泄漏流在刷丝束出口具有径向向内的流动,而高压比(Rp=2.5,3.0)大漩涡呈顺时针,相应的泄漏流在刷丝束出口具有径向外流的趋势。

图14

图14

轴向-径向截面内轴向速度及流线分布云图

Fig. 14

Axial velocity contours and streamline distribution in axial-radial plane

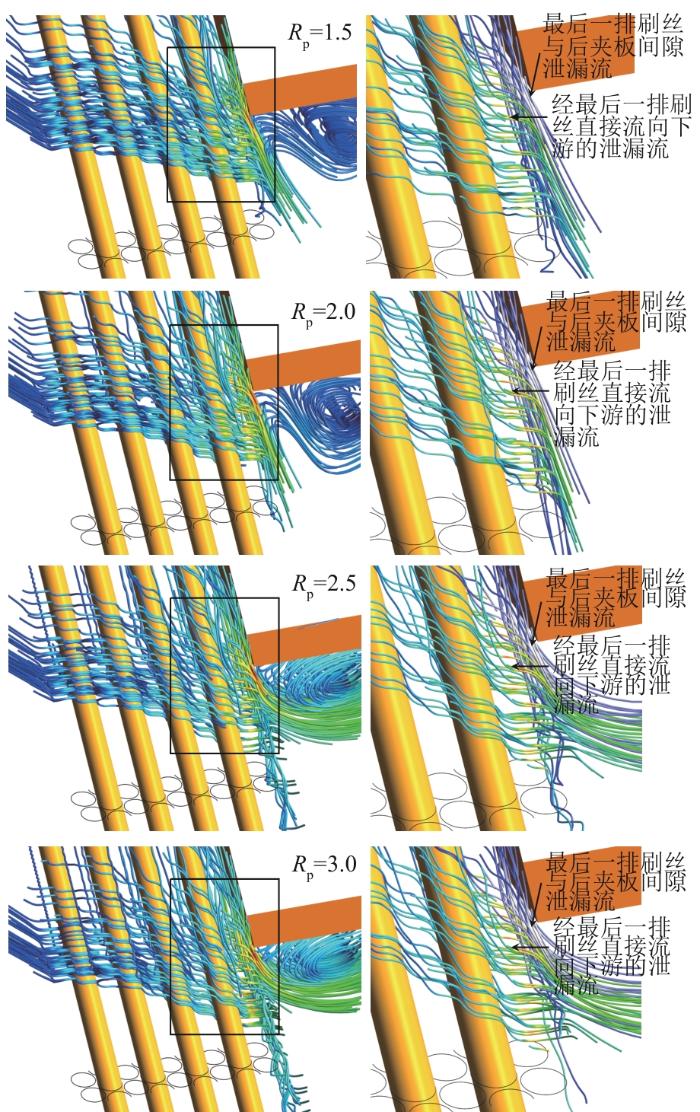

图15给出了不同压比下刷丝束后夹板内缘转角附近的三维流线分布。最后一排刷丝间隙最小处泄漏流轴向速度最大,在围栏高度区域附近又有径向流的加入,造成最大流速发生在此处。压比分别为1.5、2.0、2.5、3.0时对应泄漏流最大流速分别为163.6、260.5、328.9、381 m/s。三维流线图中更能清晰地显示出刷丝间隙内的细小漩涡结构,沿着刷丝表面以螺旋线形状径向向内流动。Rp=2.0时刷丝束中开始出现漩涡结构,随着压差的增加,间隙流道内的细小漩涡会逐渐扩展,强度和尺度上均有明显增大的趋势,且前排刷丝间隙流道内的漩涡强度较大,刷丝束后部则以逐渐增强的轴向流和径向流为主。为了区分从最后一排刷丝出口和最后一排刷丝与后夹板间隙内流出的泄漏流,在右侧后夹板内径转角处的三维流线局部放大图中采用了2种颜色流线表示形式。其中,蓝-红流线表示经最后一排刷丝直接流向下游腔室的泄漏流,蓝-白流线表示从最后一排刷丝与后夹板间隙流出的泄漏流。低压比(Rp=1.5、2.0)时,后夹板内径转角处的径向流动更占据优势,阻碍了此处泄漏流直接轴向流向下游,二者汇合后几乎以径向向内的方向流出刷丝束。随着刷丝束上下游压差的增大,围栏高度区域轴向流明显增强,泄漏流的轴向运动突破了末排刷丝与后夹板间隙径向流动的封锁,轴向流与径向流汇合以更偏向轴向的方向进入下游腔室,后夹板下方的漩涡则是泄漏主流回流所致。

图15

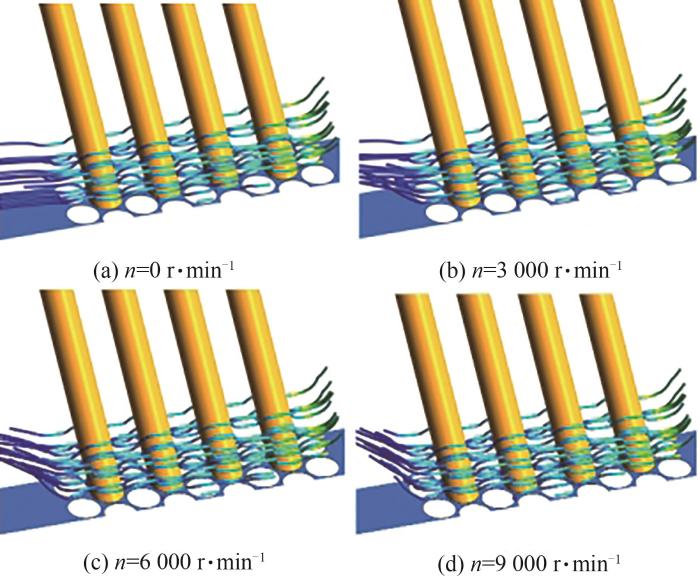

图16为不同转速下转轴表面附近三维流线。在转速n=0 r⋅min-1时,泄漏流几乎垂直冲击在第一排刷丝前缘,随后进入刷丝束。泄漏流在经过相邻的最小间隙时加速,之后冲击在下一排刷丝的前缘位置。随着转速的增加,泄漏流在进入刷丝束时的偏转角度不断增加,但经过第一排刷丝后,其周向运动已基本消失,各转速下的流线分布几乎相同,可见刷丝束具有明显的止旋作用。与此同时,即便转轴静止,刷丝束出口泄漏流也存在明显的周向运动。由于转速仅影响转子表面边界层很小区域内泄漏流的运动状态,且经过刷丝束的止旋作用很快恢复至0 r⋅min-1转速下的运动状态,因此转速对刷式密封泄漏流动结构的影响很小。

图16

图16

转轴表面三维流线分布(Rp=3.0)

Fig. 16

3D streamline distribution on rotor surface (Rp=3.0)

3 结论

1)刷丝最小间隙处的压降最为明显。从泄漏路径上看,泄漏流从刷丝间隙喷射出来冲击到下游排刷丝前缘后发生分流,细长的S形迂回泄漏路径增大了泄漏流受到的沿程阻力和局部阻力,起到了对上游高压介质的密封阻漏作用。

2)刷式密封泄漏量随进出口压比的增加而增大,但由于上下游压差的增大导致刷丝束内部的漩涡尺度变大,对泄漏流的阻碍作用增强,刷式密封泄漏量增大的趋势逐渐减缓。而转轴的转动影响其壁面附近边界层内气体的运动状态,改变泄漏流进入刷丝束时的偏转角度,但边界层尺度与刷丝径向高度相比可以忽略不计,因此转速对刷式密封内的泄漏流动影响十分微弱。

3)刷丝束内泄漏流静压沿轴向非均匀下降。随着压差的增大,刷丝背风面会出现细小漩涡并逐渐发展,泄漏流受到的流动阻力也会变大,占比越来越大的压差只能通过最后一排刷丝释放。Rp从1.5增大到3.0时最后一排刷丝承受的压降占整个刷丝束上下游压差的比例从13.1%增长至26.3%。

4)后夹板内缘转角处存在围栏高度区域轴向流,末排刷丝与后夹板间隙径向流以及刷丝出口尾迹脱落涡等多种复杂流态,造成此区域是泄漏流动最剧烈的区域。压比不同时,泄漏流在末排刷丝与后夹板间隙处径向流动与围栏高度处轴向流动强度存在差异,导致后夹板下方涡系结构不同。压比较低时径向流动占主导地位,刷丝出口尾迹流周向速度为正值;压比较高时轴向流动更加显著,刷丝出口尾迹流周向速度为负值。

参考文献

Sealing in turbomachinery

[J].

Brushes as high performance gas turbine seals

[C]//

Fundamental design issues of brush seals for industrial applications

[J].

Factors of influence on the leakage of brush seals

[C]//

Inter-stage pressure drop of multi-stage brush seal with differentiated structure

[J].

A combined experimental and theoretical study of flow and pressure distributions in a brush seal

[J].

Porosity modeling of brush seals

[J].

Mathematical modeling of brush seals

[J].

Effects of geometry on brush seal pressure and flow fields:part II:backing plate configurations

[J].

Effects of geometry on brush seal pressure and flow fields:part I: front plate configurations

[J].

Evaluation of flow behavior for clearance brush seals

[J].

Computational fluid dynamics investigation of brush seal leakage performance depending on geometric dimensions and operating conditions

[J].

迷宫-刷式密封泄漏流动和摩擦传热特性数值研究

[J].

Numerical investigations on leakage flow and frictional heat transfer characteristics of labyrinth-brush seal

[J].

刷式密封泄漏和传热特性影响因素的数值研究

[J].

Numerical investigations on influence factors of leakage flow and heat transfer characteristics of brush seal

[J].

刷式篦齿组合密封性能试验研究

[J].

Experimental study on hybrid brush-labyrinth sealing performance

[J].

Predicting aerodynamic resistance of brush seals using computational fluid dynamics and a 2-D tube banks model

[J].

基于2维叉排管束模型的刷式密封介质流动计算

[J].

Flows in brush seals based on a 2-D staggered tube bundle model

[J].

Effects of uncertainty and quasi-chaotic geometry on the leakage of brush seals

[J].

刷衬-篦齿密封泄漏流动特性数值模拟研究

[J/OL].

Numerical simulation study of leakage flow characteristics of brush lining-grate tooth seal

[J/OL].

基于ALE流固耦合方法的刷式密封泄漏特性理论与实验研究

[J].

Theortical and experimental study on leakage characteristics of brush seal based on ale fluid-structure compled methodology

[J].

基于能量法的刷式密封刷丝颤振流固耦合研究

[J].

Fluid-solid interaction study of brush seals bristle flutter with energy method

[J].

刷式密封高温摩擦磨损行为

[J].

Friction and wear behaviors of brush seal under high temperature

[J].

刷式密封技术研究进展与发展趋势

[J].

Research progress and development of brush seal technology

[J].

航空发动机刷式密封迟滞特性数值研究

[J].

Numerical study on hysteresis characteristics of aero-engine brush seals

[J].

考虑摩擦热效应的刷式密封性能仿真研究

[J].

Simulation research on the performance of brush seal considering the effect of friction heat

[J].

基于各向异性多孔介质模型的刷式密封无间隙泵喷推进器性能分析

[J].

Performance analysis of brush seal pump-jet without tip clearance propulsor based on anisotropic porous medium model

[J].

碳纤维刷式密封性能计算方法及泄漏特性研究

[D].

Study on calculation method and leakage characteristics of carbon fiber brush seal

[D].

Theoretical and experimental investigation on tip forces and temperature distributions of the brush seal coupled aerodynamic force

[J].

Numerical investigations on the leakage flow characteristics of brush seal based on the three-dimensional staggered tube bundle model

[J].

The inter-bristle pressure field in a large-scale brush seal

[J].