基于计算机视觉的三维重建技术在燃气轮机行业的应用及展望

1

2021

... 先进重型燃气轮机作为战略性高科技装备,在国防安全和国民经济发展中占据重要地位,它集中体现了一个国家的整体科技竞争力和工业水平[1-2].要提升先进重型燃气轮机热效率,关键在于持续提高透平入口温度[3-4].燃气轮机输出功率、联合循环效率与透平入口温度关系密切:随着透平入口温度的升高,燃气轮机的输出功率和循环效率均呈现出显著的增长趋势.然而,现代先进重型燃气轮机的透平前燃气温度已远超过常规金属合金材料的熔点[5],因此,发展高效的透平叶片冷却技术,已成为推动先进重型燃气轮机技术进一步发展的关键瓶颈. ...

Computer-vision based on three-dimensional reconstruction technology and its applications in gas turbine industry

1

2021

... 先进重型燃气轮机作为战略性高科技装备,在国防安全和国民经济发展中占据重要地位,它集中体现了一个国家的整体科技竞争力和工业水平[1-2].要提升先进重型燃气轮机热效率,关键在于持续提高透平入口温度[3-4].燃气轮机输出功率、联合循环效率与透平入口温度关系密切:随着透平入口温度的升高,燃气轮机的输出功率和循环效率均呈现出显著的增长趋势.然而,现代先进重型燃气轮机的透平前燃气温度已远超过常规金属合金材料的熔点[5],因此,发展高效的透平叶片冷却技术,已成为推动先进重型燃气轮机技术进一步发展的关键瓶颈. ...

燃气轮机排气扩压器研究现状

1

2021

... 先进重型燃气轮机作为战略性高科技装备,在国防安全和国民经济发展中占据重要地位,它集中体现了一个国家的整体科技竞争力和工业水平[1-2].要提升先进重型燃气轮机热效率,关键在于持续提高透平入口温度[3-4].燃气轮机输出功率、联合循环效率与透平入口温度关系密切:随着透平入口温度的升高,燃气轮机的输出功率和循环效率均呈现出显著的增长趋势.然而,现代先进重型燃气轮机的透平前燃气温度已远超过常规金属合金材料的熔点[5],因此,发展高效的透平叶片冷却技术,已成为推动先进重型燃气轮机技术进一步发展的关键瓶颈. ...

Research status of gas turbine exhaust diffuser

1

2021

... 先进重型燃气轮机作为战略性高科技装备,在国防安全和国民经济发展中占据重要地位,它集中体现了一个国家的整体科技竞争力和工业水平[1-2].要提升先进重型燃气轮机热效率,关键在于持续提高透平入口温度[3-4].燃气轮机输出功率、联合循环效率与透平入口温度关系密切:随着透平入口温度的升高,燃气轮机的输出功率和循环效率均呈现出显著的增长趋势.然而,现代先进重型燃气轮机的透平前燃气温度已远超过常规金属合金材料的熔点[5],因此,发展高效的透平叶片冷却技术,已成为推动先进重型燃气轮机技术进一步发展的关键瓶颈. ...

Evolution of turbine cooling

1

2017

... 先进重型燃气轮机作为战略性高科技装备,在国防安全和国民经济发展中占据重要地位,它集中体现了一个国家的整体科技竞争力和工业水平[1-2].要提升先进重型燃气轮机热效率,关键在于持续提高透平入口温度[3-4].燃气轮机输出功率、联合循环效率与透平入口温度关系密切:随着透平入口温度的升高,燃气轮机的输出功率和循环效率均呈现出显著的增长趋势.然而,现代先进重型燃气轮机的透平前燃气温度已远超过常规金属合金材料的熔点[5],因此,发展高效的透平叶片冷却技术,已成为推动先进重型燃气轮机技术进一步发展的关键瓶颈. ...

Detailed heat transfer distributions of narrow impingement channels for cast-in turbine airfoils

1

2014

... 先进重型燃气轮机作为战略性高科技装备,在国防安全和国民经济发展中占据重要地位,它集中体现了一个国家的整体科技竞争力和工业水平[1-2].要提升先进重型燃气轮机热效率,关键在于持续提高透平入口温度[3-4].燃气轮机输出功率、联合循环效率与透平入口温度关系密切:随着透平入口温度的升高,燃气轮机的输出功率和循环效率均呈现出显著的增长趋势.然而,现代先进重型燃气轮机的透平前燃气温度已远超过常规金属合金材料的熔点[5],因此,发展高效的透平叶片冷却技术,已成为推动先进重型燃气轮机技术进一步发展的关键瓶颈. ...

基于“双碳”目标的中国火力发电技术发展路径研究

1

2023

... 先进重型燃气轮机作为战略性高科技装备,在国防安全和国民经济发展中占据重要地位,它集中体现了一个国家的整体科技竞争力和工业水平[1-2].要提升先进重型燃气轮机热效率,关键在于持续提高透平入口温度[3-4].燃气轮机输出功率、联合循环效率与透平入口温度关系密切:随着透平入口温度的升高,燃气轮机的输出功率和循环效率均呈现出显著的增长趋势.然而,现代先进重型燃气轮机的透平前燃气温度已远超过常规金属合金材料的熔点[5],因此,发展高效的透平叶片冷却技术,已成为推动先进重型燃气轮机技术进一步发展的关键瓶颈. ...

Research on the development path of China’s thermal power generation technology based on the goal of “carbon peak and carbon neutralization”

1

2023

... 先进重型燃气轮机作为战略性高科技装备,在国防安全和国民经济发展中占据重要地位,它集中体现了一个国家的整体科技竞争力和工业水平[1-2].要提升先进重型燃气轮机热效率,关键在于持续提高透平入口温度[3-4].燃气轮机输出功率、联合循环效率与透平入口温度关系密切:随着透平入口温度的升高,燃气轮机的输出功率和循环效率均呈现出显著的增长趋势.然而,现代先进重型燃气轮机的透平前燃气温度已远超过常规金属合金材料的熔点[5],因此,发展高效的透平叶片冷却技术,已成为推动先进重型燃气轮机技术进一步发展的关键瓶颈. ...

湿空气透平冷却技术研究

1

2021

... 透平叶片的前缘是承受热负荷最重的部位之一,也是冷却技术面临的巨大挑战.为了应对这一挑战,当前广泛采用叶片内部冲击冷却技术[6].该技术通过在叶片内部引入高效冷却气流,直接冲击高温区域,从而降低前缘的温度.然而,随着现代重型燃气轮机透平前燃气温度的不断攀升,传统的内部冲击冷却技术已经难以满足对高温透平叶片的高效冷却需求[7-8].具体来说,传统的内部冲击冷却技术在面对更高的冷却性能要求时,显示出明显的局限性.前缘内部冲击冷却虽然在一定程度上能够提高传热效率,但压损较大,且传热强化能力和流动传热的均匀性均显得不足.因此,为了应对现代重型燃气轮机对高温透平叶片冷却技术提出的更高要求,需要深入研究和探索新的冷却技术和方法,以提高冷却效率、降低压损、增强传热强化能力和流动传热的均匀性,从而确保重型燃气轮机在高温、高负荷环境下能够稳定、高效地运行. ...

Study on humid air turbine cooling technique

1

2021

... 透平叶片的前缘是承受热负荷最重的部位之一,也是冷却技术面临的巨大挑战.为了应对这一挑战,当前广泛采用叶片内部冲击冷却技术[6].该技术通过在叶片内部引入高效冷却气流,直接冲击高温区域,从而降低前缘的温度.然而,随着现代重型燃气轮机透平前燃气温度的不断攀升,传统的内部冲击冷却技术已经难以满足对高温透平叶片的高效冷却需求[7-8].具体来说,传统的内部冲击冷却技术在面对更高的冷却性能要求时,显示出明显的局限性.前缘内部冲击冷却虽然在一定程度上能够提高传热效率,但压损较大,且传热强化能力和流动传热的均匀性均显得不足.因此,为了应对现代重型燃气轮机对高温透平叶片冷却技术提出的更高要求,需要深入研究和探索新的冷却技术和方法,以提高冷却效率、降低压损、增强传热强化能力和流动传热的均匀性,从而确保重型燃气轮机在高温、高负荷环境下能够稳定、高效地运行. ...

Gas turbine heat transfer:ten remaining hot gas path challenges

1

2007

... 透平叶片的前缘是承受热负荷最重的部位之一,也是冷却技术面临的巨大挑战.为了应对这一挑战,当前广泛采用叶片内部冲击冷却技术[6].该技术通过在叶片内部引入高效冷却气流,直接冲击高温区域,从而降低前缘的温度.然而,随着现代重型燃气轮机透平前燃气温度的不断攀升,传统的内部冲击冷却技术已经难以满足对高温透平叶片的高效冷却需求[7-8].具体来说,传统的内部冲击冷却技术在面对更高的冷却性能要求时,显示出明显的局限性.前缘内部冲击冷却虽然在一定程度上能够提高传热效率,但压损较大,且传热强化能力和流动传热的均匀性均显得不足.因此,为了应对现代重型燃气轮机对高温透平叶片冷却技术提出的更高要求,需要深入研究和探索新的冷却技术和方法,以提高冷却效率、降低压损、增强传热强化能力和流动传热的均匀性,从而确保重型燃气轮机在高温、高负荷环境下能够稳定、高效地运行. ...

Turbine blade internal cooling passages with rib turbulators

1

2006

... 透平叶片的前缘是承受热负荷最重的部位之一,也是冷却技术面临的巨大挑战.为了应对这一挑战,当前广泛采用叶片内部冲击冷却技术[6].该技术通过在叶片内部引入高效冷却气流,直接冲击高温区域,从而降低前缘的温度.然而,随着现代重型燃气轮机透平前燃气温度的不断攀升,传统的内部冲击冷却技术已经难以满足对高温透平叶片的高效冷却需求[7-8].具体来说,传统的内部冲击冷却技术在面对更高的冷却性能要求时,显示出明显的局限性.前缘内部冲击冷却虽然在一定程度上能够提高传热效率,但压损较大,且传热强化能力和流动传热的均匀性均显得不足.因此,为了应对现代重型燃气轮机对高温透平叶片冷却技术提出的更高要求,需要深入研究和探索新的冷却技术和方法,以提高冷却效率、降低压损、增强传热强化能力和流动传热的均匀性,从而确保重型燃气轮机在高温、高负荷环境下能够稳定、高效地运行. ...

Flow and heat transfer in swirl tubes:a review

1

2022

... 为了解决透平叶片前缘内部冲击冷却技术传热分布不均、压力损失大、气膜孔冷气出流困难以及难以应对外部热负荷动态变化等技术难题,旋流冷却技术的应用显得尤为关键.旋流冷却通过在叶片前缘腔室内引入单个或多个切向射流,形成强烈的周向旋流.与传统冲击冷却技术相比,这种旋流能够有效增强近壁面湍流混合,显著提高传热性能.同时,其特有的流动特性使其不易受到横流影响,能够实现更均匀的冷却效果.由于其高性能和良好的加工适应性,旋流冷却技术近年来受到国内外学术界和工业界的广泛关注[9-12].此外,透平动叶在工作时处于旋转状态,导致叶片内部的冷却湍流流动与传热特性受到科氏力、离心力及浮升力等影响.因此,在旋转条件下,深入研究旋流冷却系统中的复杂湍流流动与传热机理,对于优化冷却性能、提高叶片的寿命和可靠性具有重要意义.这不仅是一个技术挑战,也是一个科学研究的热点.因此,本文对旋流冷却技术的发展和应用进行分析,并指出未来的研究方向,以期为重型燃气轮机叶片前缘的冷却问题提供有效的解决方案. ...

复合冲击和复合旋流冷却特性的对比研究

0

2018

Comparative research for cooling behavior of composite impingement and composite vortex cooling

0

2018

Numerical investigation on difference between blade leading edge vortex and normal impingement cooling

0

2011

涡轮叶片尾缘内冷通道旋流冷却特性

1

2014

... 为了解决透平叶片前缘内部冲击冷却技术传热分布不均、压力损失大、气膜孔冷气出流困难以及难以应对外部热负荷动态变化等技术难题,旋流冷却技术的应用显得尤为关键.旋流冷却通过在叶片前缘腔室内引入单个或多个切向射流,形成强烈的周向旋流.与传统冲击冷却技术相比,这种旋流能够有效增强近壁面湍流混合,显著提高传热性能.同时,其特有的流动特性使其不易受到横流影响,能够实现更均匀的冷却效果.由于其高性能和良好的加工适应性,旋流冷却技术近年来受到国内外学术界和工业界的广泛关注[9-12].此外,透平动叶在工作时处于旋转状态,导致叶片内部的冷却湍流流动与传热特性受到科氏力、离心力及浮升力等影响.因此,在旋转条件下,深入研究旋流冷却系统中的复杂湍流流动与传热机理,对于优化冷却性能、提高叶片的寿命和可靠性具有重要意义.这不仅是一个技术挑战,也是一个科学研究的热点.因此,本文对旋流冷却技术的发展和应用进行分析,并指出未来的研究方向,以期为重型燃气轮机叶片前缘的冷却问题提供有效的解决方案. ...

Vortex cooling performance in internal cooling channel of turbine blade trailing edge

1

2014

... 为了解决透平叶片前缘内部冲击冷却技术传热分布不均、压力损失大、气膜孔冷气出流困难以及难以应对外部热负荷动态变化等技术难题,旋流冷却技术的应用显得尤为关键.旋流冷却通过在叶片前缘腔室内引入单个或多个切向射流,形成强烈的周向旋流.与传统冲击冷却技术相比,这种旋流能够有效增强近壁面湍流混合,显著提高传热性能.同时,其特有的流动特性使其不易受到横流影响,能够实现更均匀的冷却效果.由于其高性能和良好的加工适应性,旋流冷却技术近年来受到国内外学术界和工业界的广泛关注[9-12].此外,透平动叶在工作时处于旋转状态,导致叶片内部的冷却湍流流动与传热特性受到科氏力、离心力及浮升力等影响.因此,在旋转条件下,深入研究旋流冷却系统中的复杂湍流流动与传热机理,对于优化冷却性能、提高叶片的寿命和可靠性具有重要意义.这不仅是一个技术挑战,也是一个科学研究的热点.因此,本文对旋流冷却技术的发展和应用进行分析,并指出未来的研究方向,以期为重型燃气轮机叶片前缘的冷却问题提供有效的解决方案. ...

1

1921

... 早在1921年,Royds[13]便首次提出了通过施加旋流来增强传热的理念,这一开创性的思想为后续的研究奠定了基石.随后,Kreith等[14]测试了旋流管道中的传热性能,结果发现,相较于轴向管道,旋流管道不仅传热效率显著提高,而且在单位换热量下对泵功的需求也更为经济.20世纪80年代,旋流冷却技术的研究迎来了快速发展时期,众多学者在这一领域取得了重要理论突破. ...

Heat transfer and friction in turbulent vortex flow

1

1959

... 早在1921年,Royds[13]便首次提出了通过施加旋流来增强传热的理念,这一开创性的思想为后续的研究奠定了基石.随后,Kreith等[14]测试了旋流管道中的传热性能,结果发现,相较于轴向管道,旋流管道不仅传热效率显著提高,而且在单位换热量下对泵功的需求也更为经济.20世纪80年代,旋流冷却技术的研究迎来了快速发展时期,众多学者在这一领域取得了重要理论突破. ...

A novel technique for the internal blade cooling

2

2015

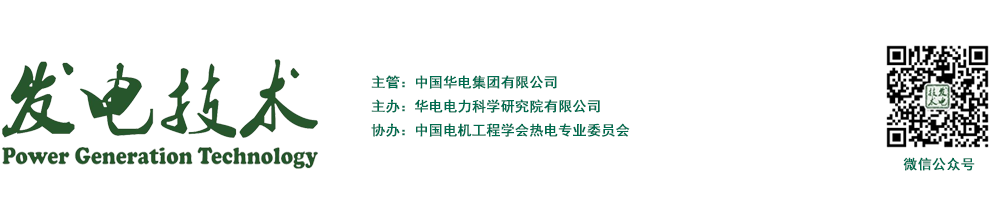

... Glezer等[15]对3种不同前缘内部冷却配置进行了对比分析,最终选择了旋流冷却配置,因为这一配置在传热效果上表现出更卓越的性能.相较于其他高效的内部冷却技术,旋流冷却技术对制造公差的敏感性较低,这一优势使其在制造过程中更可靠稳定.基于Glezer等[15]的研究,越来越多的学者开始关注并深入研究旋流冷却在燃气轮机叶片中的应用.图1为叶片前缘冷却通道中旋流冷却示意图.值得一提的是,1987年,Phillips等[16]在美国的一项专利中提出了将涡轮叶片的气膜冷却与旋流冷却相结合的创新想法.这一设想不仅将旋流冷却技术的应用范围进一步拓宽,同时也为燃气轮机叶片的冷却设计提供了新思路. ...

... [15]的研究,越来越多的学者开始关注并深入研究旋流冷却在燃气轮机叶片中的应用.图1为叶片前缘冷却通道中旋流冷却示意图.值得一提的是,1987年,Phillips等[16]在美国的一项专利中提出了将涡轮叶片的气膜冷却与旋流冷却相结合的创新想法.这一设想不仅将旋流冷却技术的应用范围进一步拓宽,同时也为燃气轮机叶片的冷却设计提供了新思路. ...

Film coolant passage with swirl diffuser

1

... Glezer等[15]对3种不同前缘内部冷却配置进行了对比分析,最终选择了旋流冷却配置,因为这一配置在传热效果上表现出更卓越的性能.相较于其他高效的内部冷却技术,旋流冷却技术对制造公差的敏感性较低,这一优势使其在制造过程中更可靠稳定.基于Glezer等[15]的研究,越来越多的学者开始关注并深入研究旋流冷却在燃气轮机叶片中的应用.图1为叶片前缘冷却通道中旋流冷却示意图.值得一提的是,1987年,Phillips等[16]在美国的一项专利中提出了将涡轮叶片的气膜冷却与旋流冷却相结合的创新想法.这一设想不仅将旋流冷却技术的应用范围进一步拓宽,同时也为燃气轮机叶片的冷却设计提供了新思路. ...

Investigations of flow structures and heat transfer in a swirl chamber with different inlet chambers and various aerodynamic parameters

1

2018

... 对于旋流冷却技术,壁面构型设计的变动将直接导致内部流体流动特性的改变,进而影响其传热性能表现.Luan等[17]分析了不同旋流腔室设计对冷却效果的影响,构建了3种旋流冷却模型,研究结果表明:横截面在流动方向上呈现出逐渐变化的特点,这种逐渐收缩的结构能够有效增强流体的剪切效应和湍流强度,促进对流换热;当旋流腔室的横截面积在流动方向上逐渐减小时,冷却结构的综合性能表现更为突出,这说明优化旋流通道的几何形状是提高冷却效果的重要手段之一.Seibold等[18]进一步深化了这一领域的研究,专注于收敛旋流腔室的设计及其对旋流冷却流特性的影响,研究结果表明:收敛旋流腔室结构能够为气体提供轴向和圆周加速度,有助于抑制涡流的分解,并减少对气体出口条件的影响;这种设计对于优化旋流冷却效果具有重要意义,因为它能够在保持高效传热的同时,降低因复杂流动而引起的能量损失.此研究进一步验证了收敛型通道设计的有效性,表明在优化旋流通道几何形状时,需要同时考虑流动稳定性和传热效率. ...

Numerical analysis of the flow pattern in convergent vortex tubes for cyclone cooling applications

1

2021

... 对于旋流冷却技术,壁面构型设计的变动将直接导致内部流体流动特性的改变,进而影响其传热性能表现.Luan等[17]分析了不同旋流腔室设计对冷却效果的影响,构建了3种旋流冷却模型,研究结果表明:横截面在流动方向上呈现出逐渐变化的特点,这种逐渐收缩的结构能够有效增强流体的剪切效应和湍流强度,促进对流换热;当旋流腔室的横截面积在流动方向上逐渐减小时,冷却结构的综合性能表现更为突出,这说明优化旋流通道的几何形状是提高冷却效果的重要手段之一.Seibold等[18]进一步深化了这一领域的研究,专注于收敛旋流腔室的设计及其对旋流冷却流特性的影响,研究结果表明:收敛旋流腔室结构能够为气体提供轴向和圆周加速度,有助于抑制涡流的分解,并减少对气体出口条件的影响;这种设计对于优化旋流冷却效果具有重要意义,因为它能够在保持高效传热的同时,降低因复杂流动而引起的能量损失.此研究进一步验证了收敛型通道设计的有效性,表明在优化旋流通道几何形状时,需要同时考虑流动稳定性和传热效率. ...

Heat transfer enhancement for gas turbine internal cooling by application of double swirl cooling chambers

1

2013

... 在冷却方式的创新上,Kusterer等[19]于2013年开创性地提出了双旋流冷却方式,其在传热效率上显著超越了传统的单旋流冷却方式.值得注意的是,尽管这2种冷却方式都仅设有一个入口,但双旋流冷却方式在入口处表现出的努塞尔数比单旋流冷却方式高出41%.这一研究展示了通过设计多个旋流来提高冷却效果的潜力.随后,Kusterer等[20]进一步对比分析了旋流冷却、冲击冷却以及中间双旋流冷却方式,结果表明,中间双旋流冷却方式在综合性能上表现最优.以上研究表明,多旋流设计能够更有效地控制冷却流体的分布和流动特性,从而显著提升冷却效率. ...

Leading edge cooling of a gas turbine blade with double swirl chambers

1

2014

... 在冷却方式的创新上,Kusterer等[19]于2013年开创性地提出了双旋流冷却方式,其在传热效率上显著超越了传统的单旋流冷却方式.值得注意的是,尽管这2种冷却方式都仅设有一个入口,但双旋流冷却方式在入口处表现出的努塞尔数比单旋流冷却方式高出41%.这一研究展示了通过设计多个旋流来提高冷却效果的潜力.随后,Kusterer等[20]进一步对比分析了旋流冷却、冲击冷却以及中间双旋流冷却方式,结果表明,中间双旋流冷却方式在综合性能上表现最优.以上研究表明,多旋流设计能够更有效地控制冷却流体的分布和流动特性,从而显著提升冷却效率. ...

Comparison between impingement/effusion and double swirl/effusion cooling performance under different effusion hole diameters

1

2019

... Zhou等[21-22]进一步深化了对多旋流结构设计的认识,探讨了不同喷嘴和中间双旋流冷却方式对冷却效果的影响,研究结果表明,圆形截面的喷嘴在多种工况下均展现出优越的热性能,冷却效率显著高于其他类型的喷嘴设计;而椭圆形截面喷嘴在其尖端部分正对流动方向时,冷却效果最佳.由此可见,喷嘴形状和方向的优化能够显著影响冷却效果,是冷却系统设计中不可忽视的因素.Fan等[23]探讨了中间切向双旋流冷却技术,该技术实际上是对传统冲击冷却配置的优化,研究结果表明,尽管该技术在许多方面表现出色,但在特定场景下其表现可能不够理想.由此可见,尽管旋流冷却技术具有较大应用潜力,但在设计和应用过程中必须根据具体工况做出合理选择. ...

Effects of target channel shapes on double swirl cooling performance at gas turbine blade leading edge

1

2019

... Zhou等[21-22]进一步深化了对多旋流结构设计的认识,探讨了不同喷嘴和中间双旋流冷却方式对冷却效果的影响,研究结果表明,圆形截面的喷嘴在多种工况下均展现出优越的热性能,冷却效率显著高于其他类型的喷嘴设计;而椭圆形截面喷嘴在其尖端部分正对流动方向时,冷却效果最佳.由此可见,喷嘴形状和方向的优化能够显著影响冷却效果,是冷却系统设计中不可忽视的因素.Fan等[23]探讨了中间切向双旋流冷却技术,该技术实际上是对传统冲击冷却配置的优化,研究结果表明,尽管该技术在许多方面表现出色,但在特定场景下其表现可能不够理想.由此可见,尽管旋流冷却技术具有较大应用潜力,但在设计和应用过程中必须根据具体工况做出合理选择. ...

Cooling methods for gas turbine blade leading edge:comparative study on impingement cooling,vortex cooling and double vortex cooling

1

2019

... Zhou等[21-22]进一步深化了对多旋流结构设计的认识,探讨了不同喷嘴和中间双旋流冷却方式对冷却效果的影响,研究结果表明,圆形截面的喷嘴在多种工况下均展现出优越的热性能,冷却效率显著高于其他类型的喷嘴设计;而椭圆形截面喷嘴在其尖端部分正对流动方向时,冷却效果最佳.由此可见,喷嘴形状和方向的优化能够显著影响冷却效果,是冷却系统设计中不可忽视的因素.Fan等[23]探讨了中间切向双旋流冷却技术,该技术实际上是对传统冲击冷却配置的优化,研究结果表明,尽管该技术在许多方面表现出色,但在特定场景下其表现可能不够理想.由此可见,尽管旋流冷却技术具有较大应用潜力,但在设计和应用过程中必须根据具体工况做出合理选择. ...

Numerical investigation on heat transfer performance and flow characteristics in a roughened vortex chamber

1

2019

... Alhajeri等[24]在旋流腔室中引入粗糙肋,结果发现,这种结构对冷却性能产生了积极影响.Liu等[25]对旋流管结构进行了研究,特别关注了带有凹陷设计的旋流管,结果表明,这些凹陷结构不仅有助于提升旋流管的整体传热性能,而且能有效地减小旋流管在流体流动过程中产生的压力损失.这2项研究均表明,通过表面构型设计的细节调整,如添加粗糙肋或凹陷结构,可以进一步优化冷却效果,这与前述对通道几何形状的优化研究形成互补.Jing等[26]对旋流管的结构优化进行了研究,通过在旋流管壁面施加凹陷和凸起结构,实现了对局部流体的有效控制,研究结果显示,无论是凹陷还是凸起结构,都能有效提升旋流管的综合换热性能,其中凸起结构的效果更为显著.这一研究进一步证实了壁面结构对旋流冷却性能的显著影响. ...

Heat transfer and pressure loss characteristics in a swirl cooling tube with dimples on the tube inner surface

1

2019

... Alhajeri等[24]在旋流腔室中引入粗糙肋,结果发现,这种结构对冷却性能产生了积极影响.Liu等[25]对旋流管结构进行了研究,特别关注了带有凹陷设计的旋流管,结果表明,这些凹陷结构不仅有助于提升旋流管的整体传热性能,而且能有效地减小旋流管在流体流动过程中产生的压力损失.这2项研究均表明,通过表面构型设计的细节调整,如添加粗糙肋或凹陷结构,可以进一步优化冷却效果,这与前述对通道几何形状的优化研究形成互补.Jing等[26]对旋流管的结构优化进行了研究,通过在旋流管壁面施加凹陷和凸起结构,实现了对局部流体的有效控制,研究结果显示,无论是凹陷还是凸起结构,都能有效提升旋流管的综合换热性能,其中凸起结构的效果更为显著.这一研究进一步证实了壁面结构对旋流冷却性能的显著影响. ...

Numerical investigation on the flow and heat transfer in swirl chambers with distributed multi exit slots and dimple/protrusion structure

1

2020

... Alhajeri等[24]在旋流腔室中引入粗糙肋,结果发现,这种结构对冷却性能产生了积极影响.Liu等[25]对旋流管结构进行了研究,特别关注了带有凹陷设计的旋流管,结果表明,这些凹陷结构不仅有助于提升旋流管的整体传热性能,而且能有效地减小旋流管在流体流动过程中产生的压力损失.这2项研究均表明,通过表面构型设计的细节调整,如添加粗糙肋或凹陷结构,可以进一步优化冷却效果,这与前述对通道几何形状的优化研究形成互补.Jing等[26]对旋流管的结构优化进行了研究,通过在旋流管壁面施加凹陷和凸起结构,实现了对局部流体的有效控制,研究结果显示,无论是凹陷还是凸起结构,都能有效提升旋流管的综合换热性能,其中凸起结构的效果更为显著.这一研究进一步证实了壁面结构对旋流冷却性能的显著影响. ...

Experimental and numerical study of heat transfer and pressure loss in a multi-convergent swirl tube with tangential jets

1

2022

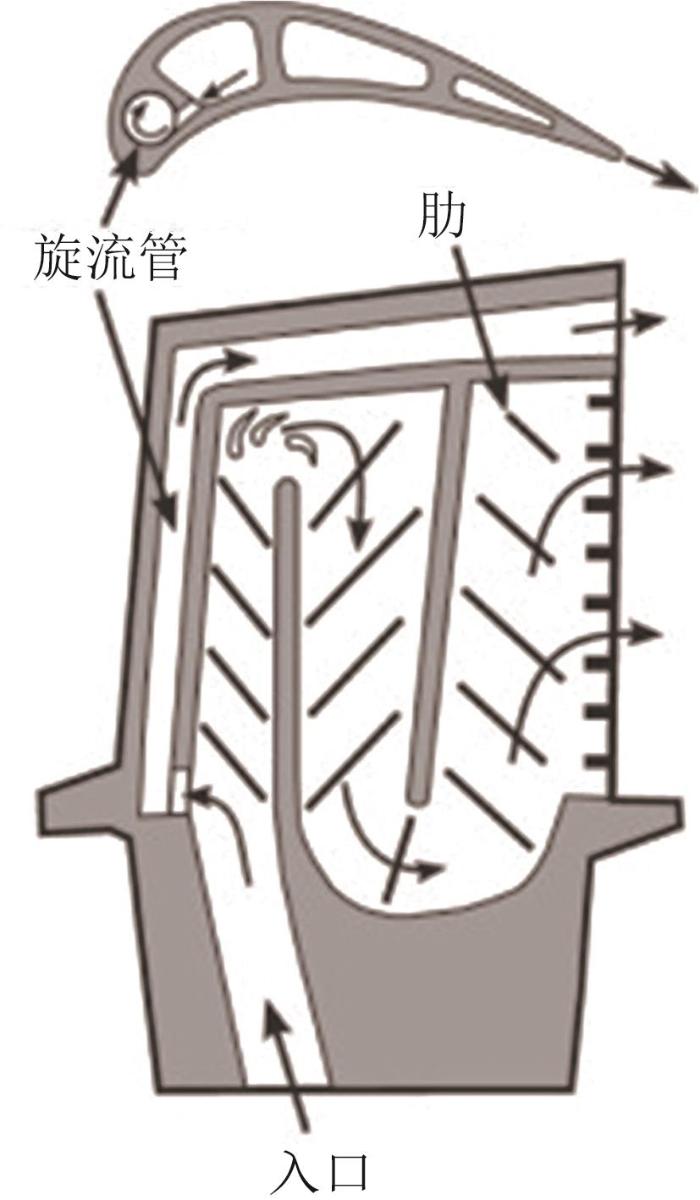

... 饶宇课题组[27]对多渐缩旋流冷却的传热和压力损失进行了实验和数值研究,并与基准圆形旋流管进行了对比分析,结果表明,多渐缩旋流管显著提高了传热速率和均匀性,能够更好地抵抗横流,避免横流和下游壁面射流之间的碰撞,从而提高了传热效率.此外,他们还对多渐缩旋流管和局部表面凹陷冷却结构进行了研究[28],前缘表面努塞尔数云图如图2所示,其中Lx 为长度,D为直径.结果显示,增强型凹陷旋流管在凹陷阵列上增强了高速涡流,产生了许多局部高努塞尔数区域,与基准渐缩旋流管相比,平均努塞尔数增加了6.0%~11.5%.这种设计重新分配了近壁流动,实现了高传热和低压力损失,为旋流冷却的设计和优化提供了新的启示. ...

Experimental and numerical study on an enhanced swirl cooling with convergent tube wall and local dimple arrangements

1

2023

... 饶宇课题组[27]对多渐缩旋流冷却的传热和压力损失进行了实验和数值研究,并与基准圆形旋流管进行了对比分析,结果表明,多渐缩旋流管显著提高了传热速率和均匀性,能够更好地抵抗横流,避免横流和下游壁面射流之间的碰撞,从而提高了传热效率.此外,他们还对多渐缩旋流管和局部表面凹陷冷却结构进行了研究[28],前缘表面努塞尔数云图如图2所示,其中Lx 为长度,D为直径.结果显示,增强型凹陷旋流管在凹陷阵列上增强了高速涡流,产生了许多局部高努塞尔数区域,与基准渐缩旋流管相比,平均努塞尔数增加了6.0%~11.5%.这种设计重新分配了近壁流动,实现了高传热和低压力损失,为旋流冷却的设计和优化提供了新的启示. ...

Heat transfer in free swirling flow in a pipe

1

1975

... 在旋流冷却设计中,射流的入口配置主要分为2种形式:一种是将切向射流入口布置在旋流管的上游近端壁处;另一种则是将多个切向射流沿冷却通道轴向布置.前一种配置通过产生更高的旋流强度来获得更高的传热系数,但也会带来更大的压力损失和非均匀的轴向传热分布[29].这种配置适用于需要高局部换热效果的场景,但对冷却系统的综合性能(如压力损失和热应力)可能产生不利影响.后一种配置更接近于涡轮叶片实际冷却设计,通过沿轴向布置多个切向射流来实现更均匀的传热分布,并减少压力损失.这种配置能够优化整体冷却效果,适用于对冷却均匀性和系统稳定性要求较高的场景.由此可见,不同的入口配置策略针对不同冷却需求提供了不同的解决方案. ...

Flow and heat transfer measurements in swirl tubes with one and multiple tangential inlet jets for internal gas turbine blade cooling

1

2018

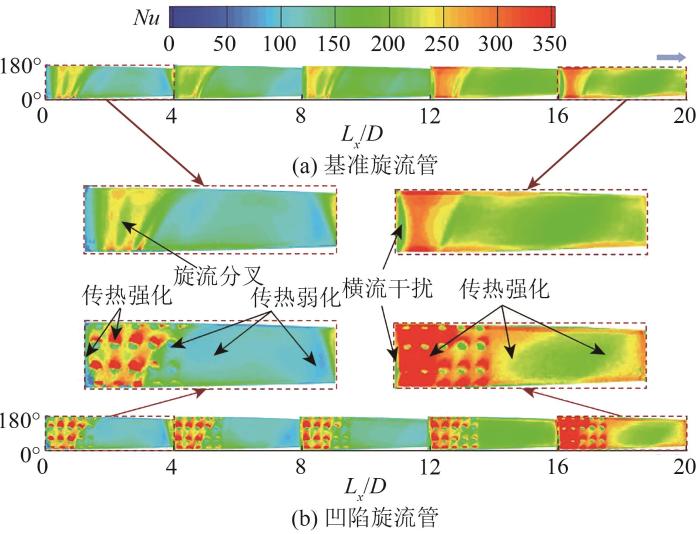

... Biegger等[30]通过增加喷嘴的数量,验证了这种方法能够有效提升热量分布的均匀性,进而优化冷却效果,同时显著减少对目标表面造成的压力损失.Rao等[31]通过实验得到单射流和多射流旋流管的努塞尔数云图如图3所示,结果表明,多孔射流方法能够有效提升热量分布的均匀性,进而优化冷却效果,同时显著减少对目标表面造成的压力损失.Wu等[32]则针对旋流管的周向射流数量和温比进行了研究,结果表明:增加射流数量不仅有助于降低传热和压损,还使得换热过程更均匀;当射流入口总面积保持不变时,增加射流数量会使换热强度显著增强.上述研究展现了多射流布置的优势,特别是在需要优化传热均匀性和减少压力损失的应用中.Fan等[33]借助红外热像技术和数值计算,研究了具有5个喷嘴的旋流冷却配置中雷诺数和温比对传热、流动性能的影响,结果发现,靶板表面的传热系数在轴向分布上呈现波动,而在周向分布上则呈线性下降趋势,总传热系数随着雷诺数的提升和温比的降低而增大.这一研究表明,冷却效果不仅取决于射流数量,还受到射流布置方式和流动参数的显著影响.Wang等[34]采用瞬态液晶单排正向和切向射流的透平叶片前缘冷却方式,研究发现,与垂直喷射相比,切向喷射提供了更均匀的热传递分布.由此可见,不仅射流的数量和位置重要,射流方向的优化也同样关键. ...

Heat transfer and pressure loss in swirl tubes with one and multiple tangential jets pertinent to gas turbine internal cooling

1

2017

... Biegger等[30]通过增加喷嘴的数量,验证了这种方法能够有效提升热量分布的均匀性,进而优化冷却效果,同时显著减少对目标表面造成的压力损失.Rao等[31]通过实验得到单射流和多射流旋流管的努塞尔数云图如图3所示,结果表明,多孔射流方法能够有效提升热量分布的均匀性,进而优化冷却效果,同时显著减少对目标表面造成的压力损失.Wu等[32]则针对旋流管的周向射流数量和温比进行了研究,结果表明:增加射流数量不仅有助于降低传热和压损,还使得换热过程更均匀;当射流入口总面积保持不变时,增加射流数量会使换热强度显著增强.上述研究展现了多射流布置的优势,特别是在需要优化传热均匀性和减少压力损失的应用中.Fan等[33]借助红外热像技术和数值计算,研究了具有5个喷嘴的旋流冷却配置中雷诺数和温比对传热、流动性能的影响,结果发现,靶板表面的传热系数在轴向分布上呈现波动,而在周向分布上则呈线性下降趋势,总传热系数随着雷诺数的提升和温比的降低而增大.这一研究表明,冷却效果不仅取决于射流数量,还受到射流布置方式和流动参数的显著影响.Wang等[34]采用瞬态液晶单排正向和切向射流的透平叶片前缘冷却方式,研究发现,与垂直喷射相比,切向喷射提供了更均匀的热传递分布.由此可见,不仅射流的数量和位置重要,射流方向的优化也同样关键. ...

Effects of circumferential nozzle number and temperature ratio on swirl cooling characteristics

1

2019

... Biegger等[30]通过增加喷嘴的数量,验证了这种方法能够有效提升热量分布的均匀性,进而优化冷却效果,同时显著减少对目标表面造成的压力损失.Rao等[31]通过实验得到单射流和多射流旋流管的努塞尔数云图如图3所示,结果表明,多孔射流方法能够有效提升热量分布的均匀性,进而优化冷却效果,同时显著减少对目标表面造成的压力损失.Wu等[32]则针对旋流管的周向射流数量和温比进行了研究,结果表明:增加射流数量不仅有助于降低传热和压损,还使得换热过程更均匀;当射流入口总面积保持不变时,增加射流数量会使换热强度显著增强.上述研究展现了多射流布置的优势,特别是在需要优化传热均匀性和减少压力损失的应用中.Fan等[33]借助红外热像技术和数值计算,研究了具有5个喷嘴的旋流冷却配置中雷诺数和温比对传热、流动性能的影响,结果发现,靶板表面的传热系数在轴向分布上呈现波动,而在周向分布上则呈线性下降趋势,总传热系数随着雷诺数的提升和温比的降低而增大.这一研究表明,冷却效果不仅取决于射流数量,还受到射流布置方式和流动参数的显著影响.Wang等[34]采用瞬态液晶单排正向和切向射流的透平叶片前缘冷却方式,研究发现,与垂直喷射相比,切向喷射提供了更均匀的热传递分布.由此可见,不仅射流的数量和位置重要,射流方向的优化也同样关键. ...

Local heat transfer of vortex cooling with multiple tangential nozzles in a gas turbine blade leading edge cooling passage

1

2018

... Biegger等[30]通过增加喷嘴的数量,验证了这种方法能够有效提升热量分布的均匀性,进而优化冷却效果,同时显著减少对目标表面造成的压力损失.Rao等[31]通过实验得到单射流和多射流旋流管的努塞尔数云图如图3所示,结果表明,多孔射流方法能够有效提升热量分布的均匀性,进而优化冷却效果,同时显著减少对目标表面造成的压力损失.Wu等[32]则针对旋流管的周向射流数量和温比进行了研究,结果表明:增加射流数量不仅有助于降低传热和压损,还使得换热过程更均匀;当射流入口总面积保持不变时,增加射流数量会使换热强度显著增强.上述研究展现了多射流布置的优势,特别是在需要优化传热均匀性和减少压力损失的应用中.Fan等[33]借助红外热像技术和数值计算,研究了具有5个喷嘴的旋流冷却配置中雷诺数和温比对传热、流动性能的影响,结果发现,靶板表面的传热系数在轴向分布上呈现波动,而在周向分布上则呈线性下降趋势,总传热系数随着雷诺数的提升和温比的降低而增大.这一研究表明,冷却效果不仅取决于射流数量,还受到射流布置方式和流动参数的显著影响.Wang等[34]采用瞬态液晶单排正向和切向射流的透平叶片前缘冷却方式,研究发现,与垂直喷射相比,切向喷射提供了更均匀的热传递分布.由此可见,不仅射流的数量和位置重要,射流方向的优化也同样关键. ...

Turbine blade leading edge cooling with one row of normal or tangential impinging jets

1

2018

... Biegger等[30]通过增加喷嘴的数量,验证了这种方法能够有效提升热量分布的均匀性,进而优化冷却效果,同时显著减少对目标表面造成的压力损失.Rao等[31]通过实验得到单射流和多射流旋流管的努塞尔数云图如图3所示,结果表明,多孔射流方法能够有效提升热量分布的均匀性,进而优化冷却效果,同时显著减少对目标表面造成的压力损失.Wu等[32]则针对旋流管的周向射流数量和温比进行了研究,结果表明:增加射流数量不仅有助于降低传热和压损,还使得换热过程更均匀;当射流入口总面积保持不变时,增加射流数量会使换热强度显著增强.上述研究展现了多射流布置的优势,特别是在需要优化传热均匀性和减少压力损失的应用中.Fan等[33]借助红外热像技术和数值计算,研究了具有5个喷嘴的旋流冷却配置中雷诺数和温比对传热、流动性能的影响,结果发现,靶板表面的传热系数在轴向分布上呈现波动,而在周向分布上则呈线性下降趋势,总传热系数随着雷诺数的提升和温比的降低而增大.这一研究表明,冷却效果不仅取决于射流数量,还受到射流布置方式和流动参数的显著影响.Wang等[34]采用瞬态液晶单排正向和切向射流的透平叶片前缘冷却方式,研究发现,与垂直喷射相比,切向喷射提供了更均匀的热传递分布.由此可见,不仅射流的数量和位置重要,射流方向的优化也同样关键. ...

Numerical study on the effect of jet nozzle aspect ratio and jet angle on swirl cooling in a model of a turbine blade leading edge cooling passage

2

2015

... Liu等[35]研究了不同雷诺数条件下,切向射流的入口角度及长宽比对旋流冷却效果的影响,结果表明,随着射流入口高度与长度比例的减小,旋流管的传热效率和压力损失均呈现上升趋势.尤为值得注意的是,当射流角度设定为60°时,旋流管展现出最小的热应力,表明该角度下冷却效果最理想.Wang等[36]研究了射流配置和雷诺数对切向射流冲击半圆柱表面传热分布的影响,结果发现,在相同雷诺数条件下,最佳射流方案表现为射流孔直径较大、间距较近.该研究结果与文献[35]的研究结果一致,进一步验证了优化射流几何参数和间距的重要性.Darvish等[37]在研究中结合了神经网络和多目标优化算法,对几何参数进行了优化,即在旋流室中实现最大化的传热效率,同时尽可能地减少压力损失.通过这种方法,不仅能够精确地模拟流体在涡流室中的流动状态,还能利用神经网络和优化算法找到最优的几何参数组合,从而实现传热和压力损失之间的最佳平衡.这种结合智能优化技术的方法为旋流冷却设计提供了一种新思路,可以在复杂工况下更精确地寻找最佳几何参数组合. ...

... 研究了射流配置和雷诺数对切向射流冲击半圆柱表面传热分布的影响,结果发现,在相同雷诺数条件下,最佳射流方案表现为射流孔直径较大、间距较近.该研究结果与文献[35]的研究结果一致,进一步验证了优化射流几何参数和间距的重要性.Darvish等[37]在研究中结合了神经网络和多目标优化算法,对几何参数进行了优化,即在旋流室中实现最大化的传热效率,同时尽可能地减少压力损失.通过这种方法,不仅能够精确地模拟流体在涡流室中的流动状态,还能利用神经网络和优化算法找到最优的几何参数组合,从而实现传热和压力损失之间的最佳平衡.这种结合智能优化技术的方法为旋流冷却设计提供了一种新思路,可以在复杂工况下更精确地寻找最佳几何参数组合. ...

Swirl impinging cooling on an airfoil leading edge model at large Reynolds number

1

2019

... Liu等[35]研究了不同雷诺数条件下,切向射流的入口角度及长宽比对旋流冷却效果的影响,结果表明,随着射流入口高度与长度比例的减小,旋流管的传热效率和压力损失均呈现上升趋势.尤为值得注意的是,当射流角度设定为60°时,旋流管展现出最小的热应力,表明该角度下冷却效果最理想.Wang等[36]研究了射流配置和雷诺数对切向射流冲击半圆柱表面传热分布的影响,结果发现,在相同雷诺数条件下,最佳射流方案表现为射流孔直径较大、间距较近.该研究结果与文献[35]的研究结果一致,进一步验证了优化射流几何参数和间距的重要性.Darvish等[37]在研究中结合了神经网络和多目标优化算法,对几何参数进行了优化,即在旋流室中实现最大化的传热效率,同时尽可能地减少压力损失.通过这种方法,不仅能够精确地模拟流体在涡流室中的流动状态,还能利用神经网络和优化算法找到最优的几何参数组合,从而实现传热和压力损失之间的最佳平衡.这种结合智能优化技术的方法为旋流冷却设计提供了一种新思路,可以在复杂工况下更精确地寻找最佳几何参数组合. ...

Pareto optimal design of swirl cooling chambers with tangential injection using CFD,GMDH-type of ANN and NSGA-II algorithm

1

2017

... Liu等[35]研究了不同雷诺数条件下,切向射流的入口角度及长宽比对旋流冷却效果的影响,结果表明,随着射流入口高度与长度比例的减小,旋流管的传热效率和压力损失均呈现上升趋势.尤为值得注意的是,当射流角度设定为60°时,旋流管展现出最小的热应力,表明该角度下冷却效果最理想.Wang等[36]研究了射流配置和雷诺数对切向射流冲击半圆柱表面传热分布的影响,结果发现,在相同雷诺数条件下,最佳射流方案表现为射流孔直径较大、间距较近.该研究结果与文献[35]的研究结果一致,进一步验证了优化射流几何参数和间距的重要性.Darvish等[37]在研究中结合了神经网络和多目标优化算法,对几何参数进行了优化,即在旋流室中实现最大化的传热效率,同时尽可能地减少压力损失.通过这种方法,不仅能够精确地模拟流体在涡流室中的流动状态,还能利用神经网络和优化算法找到最优的几何参数组合,从而实现传热和压力损失之间的最佳平衡.这种结合智能优化技术的方法为旋流冷却设计提供了一种新思路,可以在复杂工况下更精确地寻找最佳几何参数组合. ...

Swirling flow in a tube with variably-shaped outlet orifices:an LES and VLES study

1

2014

... 合理的旋流冷却通道出口配置可以优化冷却流体的流动路径和分布,从而增强冷却效果.Chang等[38]构建了一个新颖的大涡模拟模型,并进行了交互验证,将该模型应用于具备不同形状出口孔的旋流管,通过先进的数值模拟方法,分析了旋流管内部的流体动力学特性.实验结果显示,当出口孔为偏置设计时,管道环形区域内的轴向速度场表现出独特的螺旋结构,这种结构的流动方向与涡流发生器发出的旋转流动方向完全相反.这一研究表明,合理的出口设计能够显著影响旋流通道内的流动模式和旋流方向,进而优化传热效果.Paik等[39]采用分离涡模拟方法,对具有突扩出口的湍流旋流进行了数值研究,系统地分析了旋流强度对流体动力学的影响,结果表明:随着旋流强度的增加,突扩出口处的流动行为发生了显著变化;特别是在高旋流强度条件下,突扩出口会诱发轴对称涡破碎,这种破碎过程不仅发生在流动的核心区域,还沿着剪切层和管壁扩展,形成了复杂的大尺度不稳定性.由此可见,出口设计的突扩形式可通过改变旋流强度来调控涡流的形成和发展,从而影响冷却效果. ...

Numerical simulation of strongly swirling turbulent flows through an abrupt expansion

1

2010

... 合理的旋流冷却通道出口配置可以优化冷却流体的流动路径和分布,从而增强冷却效果.Chang等[38]构建了一个新颖的大涡模拟模型,并进行了交互验证,将该模型应用于具备不同形状出口孔的旋流管,通过先进的数值模拟方法,分析了旋流管内部的流体动力学特性.实验结果显示,当出口孔为偏置设计时,管道环形区域内的轴向速度场表现出独特的螺旋结构,这种结构的流动方向与涡流发生器发出的旋转流动方向完全相反.这一研究表明,合理的出口设计能够显著影响旋流通道内的流动模式和旋流方向,进而优化传热效果.Paik等[39]采用分离涡模拟方法,对具有突扩出口的湍流旋流进行了数值研究,系统地分析了旋流强度对流体动力学的影响,结果表明:随着旋流强度的增加,突扩出口处的流动行为发生了显著变化;特别是在高旋流强度条件下,突扩出口会诱发轴对称涡破碎,这种破碎过程不仅发生在流动的核心区域,还沿着剪切层和管壁扩展,形成了复杂的大尺度不稳定性.由此可见,出口设计的突扩形式可通过改变旋流强度来调控涡流的形成和发展,从而影响冷却效果. ...

Influence of channel geometry and flow variables on cyclone cooling of turbine blades

1

2016

... Bruschewski等[40]研究了另一种新型环形出口在旋流冷却中的应用,结果发现,这种环形出口能够显著改变旋流冷却中的流动模式,从而改善传热效果.该研究进一步说明,选择适当的出口形状是改善旋流冷却效果的关键,也验证了不同出口配置对流型的调控效果.随后,Bruschewski等[41]基于流型理论[42]对实验结果和理论模型进行了综合分析,并对流型进行了分类,结果发现:旋流主要处于流型Ⅱ和流型Ⅲ,这2种流型在旋流冷却过程中各具特点,对冷却效果、压力损失以及流型稳定性等方面都有显著影响;在流型Ⅱ中,流体流动相对稳定,有利于形成均匀的冷却效果;而在流型Ⅲ中,流体流动变得极不稳定,容易产生涡旋和湍流,这虽然在一定程度上增强了混合和传热效果,但也增加了压力损失和系统复杂性. ...

Considerations for the design of swirl chambers for the cyclone cooling of turbine blades and for other applications with high swirl intensity

1

2020

... Bruschewski等[40]研究了另一种新型环形出口在旋流冷却中的应用,结果发现,这种环形出口能够显著改变旋流冷却中的流动模式,从而改善传热效果.该研究进一步说明,选择适当的出口形状是改善旋流冷却效果的关键,也验证了不同出口配置对流型的调控效果.随后,Bruschewski等[41]基于流型理论[42]对实验结果和理论模型进行了综合分析,并对流型进行了分类,结果发现:旋流主要处于流型Ⅱ和流型Ⅲ,这2种流型在旋流冷却过程中各具特点,对冷却效果、压力损失以及流型稳定性等方面都有显著影响;在流型Ⅱ中,流体流动相对稳定,有利于形成均匀的冷却效果;而在流型Ⅲ中,流体流动变得极不稳定,容易产生涡旋和湍流,这虽然在一定程度上增强了混合和传热效果,但也增加了压力损失和系统复杂性. ...

Axial flow in a vortex

1

1953

... Bruschewski等[40]研究了另一种新型环形出口在旋流冷却中的应用,结果发现,这种环形出口能够显著改变旋流冷却中的流动模式,从而改善传热效果.该研究进一步说明,选择适当的出口形状是改善旋流冷却效果的关键,也验证了不同出口配置对流型的调控效果.随后,Bruschewski等[41]基于流型理论[42]对实验结果和理论模型进行了综合分析,并对流型进行了分类,结果发现:旋流主要处于流型Ⅱ和流型Ⅲ,这2种流型在旋流冷却过程中各具特点,对冷却效果、压力损失以及流型稳定性等方面都有显著影响;在流型Ⅱ中,流体流动相对稳定,有利于形成均匀的冷却效果;而在流型Ⅲ中,流体流动变得极不稳定,容易产生涡旋和湍流,这虽然在一定程度上增强了混合和传热效果,但也增加了压力损失和系统复杂性. ...

An experimental study of density ratio effects on the film cooling injection from discrete holes by using PIV and PSP techniques

1

2014

... 透平叶片前缘,特别是第一级动叶,因其所承受的热载荷极为严重,常采用内部对流冷却与外部气膜冷却相结合的复合冷却策略.该策略将冷气引入叶片前缘的腔室中,冷气冲击腔室内壁,沿着特定的流动路径和气膜孔布置,在叶片外壁面逐渐构建起一层稳定且连续的气膜.为了更好地优化这一冷却过程,学者们进行了大量的实验和数值研究[43-45].结果表明,复合冷却策略的设计需要充分考虑冷却路径和气膜孔布局对冷气分布的影响,这也是提高叶片冷却性能的关键. ...

密度比和吹风比对透平静叶气膜冷却的影响

0

2011

Effects of density ratio and blowing ratio on the film cooling effectiveness on a turbine vane

0

2011

透平动叶前缘冲击-气膜复合冷却与旋流-气膜复合冷却的热流耦合对比研究

1

2021

... 透平叶片前缘,特别是第一级动叶,因其所承受的热载荷极为严重,常采用内部对流冷却与外部气膜冷却相结合的复合冷却策略.该策略将冷气引入叶片前缘的腔室中,冷气冲击腔室内壁,沿着特定的流动路径和气膜孔布置,在叶片外壁面逐渐构建起一层稳定且连续的气膜.为了更好地优化这一冷却过程,学者们进行了大量的实验和数值研究[43-45].结果表明,复合冷却策略的设计需要充分考虑冷却路径和气膜孔布局对冷气分布的影响,这也是提高叶片冷却性能的关键. ...

A comparative study on conjugate heat transfer of impingement-film composite cooling and swirl-film composite cooling on leading edge of a turbine blade

1

2021

... 透平叶片前缘,特别是第一级动叶,因其所承受的热载荷极为严重,常采用内部对流冷却与外部气膜冷却相结合的复合冷却策略.该策略将冷气引入叶片前缘的腔室中,冷气冲击腔室内壁,沿着特定的流动路径和气膜孔布置,在叶片外壁面逐渐构建起一层稳定且连续的气膜.为了更好地优化这一冷却过程,学者们进行了大量的实验和数值研究[43-45].结果表明,复合冷却策略的设计需要充分考虑冷却路径和气膜孔布局对冷气分布的影响,这也是提高叶片冷却性能的关键. ...

Internal heat transfer of film-cooled leading edge model with normal and tangential impinging jets

1

2019

... 在旋流-气膜复合冷却中,旋流能够显著影响气膜冷却的流动特性与效率,尤其是在高吹风比和复杂冷却模型下效果更为显著.Zhang等[46]研究了前缘垂直射流与切向射流所引发的旋流对内外复合换热的影响,结果显示:在垂直射流情况下,滞流区的努塞尔数较高,但前缘两侧的努塞尔数随边界层厚度增加而降低;相比之下,切向射流形成了更复杂的努塞尔数轮廓.由此可见,射流方向对旋流冷却效果具有显著影响,垂直射流和切向射流的冷却性能各有优劣,取决于具体的冷却需求和工作条件.这一研究结论为选择适合的射流方向提供了理论依据. ...

Aerothermal investigations on mixing flow field of film cooling with swirling coolant flow

1

2014

... Takeishi等[47-49]通过实验研究了旋流条件下圆柱形气膜孔与扩张形气膜孔的冷却特性,结果发现,旋流在圆柱形气膜孔中改变了气膜的流动特性,而在扩张形气膜孔中扩大了冷气的覆盖范围.这一研究表明,气膜孔的形状和结构设计对冷却效果有直接影响,旋流的引入可以针对不同孔型进行优化.Wang等[50]对比分析了不同旋流方向的效果,结果发现:气膜孔的存在对旋流的形成和流动特性影响较大;在实际应用中,端壁处的二次流现象会影响气膜冷却的覆盖效果.这一研究揭示了气膜孔在控制旋流流动和冷却效率中的重要作用,尤其是在复杂流动条件下,需要综合考虑端壁效应和气膜孔的布局设计.Jiang等[51]为揭示旋流在冷却过程中的作用机制,研究了旋流模式对气膜冷却效率的影响,结果发现,在高吹风比条件下,旋流能够显著提高冷却效率.由此可见,旋流模式和吹风比是决定冷却效果的关键因素,高吹风比下的旋流冷却设计需要更加注重旋流模式的选择和优化. ...

Film cooling with swirling coolant flow controlled by impingement cooling in a closed cavity

0

2011

Film cooling with swirling coolant flow

1

2010

... Takeishi等[47-49]通过实验研究了旋流条件下圆柱形气膜孔与扩张形气膜孔的冷却特性,结果发现,旋流在圆柱形气膜孔中改变了气膜的流动特性,而在扩张形气膜孔中扩大了冷气的覆盖范围.这一研究表明,气膜孔的形状和结构设计对冷却效果有直接影响,旋流的引入可以针对不同孔型进行优化.Wang等[50]对比分析了不同旋流方向的效果,结果发现:气膜孔的存在对旋流的形成和流动特性影响较大;在实际应用中,端壁处的二次流现象会影响气膜冷却的覆盖效果.这一研究揭示了气膜孔在控制旋流流动和冷却效率中的重要作用,尤其是在复杂流动条件下,需要综合考虑端壁效应和气膜孔的布局设计.Jiang等[51]为揭示旋流在冷却过程中的作用机制,研究了旋流模式对气膜冷却效率的影响,结果发现,在高吹风比条件下,旋流能够显著提高冷却效率.由此可见,旋流模式和吹风比是决定冷却效果的关键因素,高吹风比下的旋流冷却设计需要更加注重旋流模式的选择和优化. ...

Numerical investigation on flow and heat transfer characteristics of vortex cooling in an actual film-cooled leading edge

1

2021

... Takeishi等[47-49]通过实验研究了旋流条件下圆柱形气膜孔与扩张形气膜孔的冷却特性,结果发现,旋流在圆柱形气膜孔中改变了气膜的流动特性,而在扩张形气膜孔中扩大了冷气的覆盖范围.这一研究表明,气膜孔的形状和结构设计对冷却效果有直接影响,旋流的引入可以针对不同孔型进行优化.Wang等[50]对比分析了不同旋流方向的效果,结果发现:气膜孔的存在对旋流的形成和流动特性影响较大;在实际应用中,端壁处的二次流现象会影响气膜冷却的覆盖效果.这一研究揭示了气膜孔在控制旋流流动和冷却效率中的重要作用,尤其是在复杂流动条件下,需要综合考虑端壁效应和气膜孔的布局设计.Jiang等[51]为揭示旋流在冷却过程中的作用机制,研究了旋流模式对气膜冷却效率的影响,结果发现,在高吹风比条件下,旋流能够显著提高冷却效率.由此可见,旋流模式和吹风比是决定冷却效果的关键因素,高吹风比下的旋流冷却设计需要更加注重旋流模式的选择和优化. ...

Investigation on film cooling with swirling coolant flow by optimizing the inflow chamber

1

2017

... Takeishi等[47-49]通过实验研究了旋流条件下圆柱形气膜孔与扩张形气膜孔的冷却特性,结果发现,旋流在圆柱形气膜孔中改变了气膜的流动特性,而在扩张形气膜孔中扩大了冷气的覆盖范围.这一研究表明,气膜孔的形状和结构设计对冷却效果有直接影响,旋流的引入可以针对不同孔型进行优化.Wang等[50]对比分析了不同旋流方向的效果,结果发现:气膜孔的存在对旋流的形成和流动特性影响较大;在实际应用中,端壁处的二次流现象会影响气膜冷却的覆盖效果.这一研究揭示了气膜孔在控制旋流流动和冷却效率中的重要作用,尤其是在复杂流动条件下,需要综合考虑端壁效应和气膜孔的布局设计.Jiang等[51]为揭示旋流在冷却过程中的作用机制,研究了旋流模式对气膜冷却效率的影响,结果发现,在高吹风比条件下,旋流能够显著提高冷却效率.由此可见,旋流模式和吹风比是决定冷却效果的关键因素,高吹风比下的旋流冷却设计需要更加注重旋流模式的选择和优化. ...

Conjugate heat transfer investigation on swirl-film cooling at the leading edge of a gas turbine vane

1

2019

... Du等[52]研究了多种冷却模型,包括光滑通道、单射流旋流以及多射流旋流,结果发现,旋流-气膜冷却技术对于提升前缘部位的综合冷却效率具有显著效果;相较于传统的基准模型,多射流旋流与气膜冷却的耦合应用表现出更出色的冷却性能.Fan等[53]研究了气膜孔对旋流冷却的影响,结果发现,气膜孔的存在对内部涡流流动产生显著影响,并且在涡流室内整体压力降低的情况下,传热强度提高了5.2%.这一研究表明,通过优化气膜孔的设计,可以有效控制涡流和冷气分布,提高冷却效果,但有一定的质量流量损失. ...

Numerical simulation on effects of film hole geometry and mass flow on vortex cooling behavior for gas turbine blade leading edge

1

2017

... Du等[52]研究了多种冷却模型,包括光滑通道、单射流旋流以及多射流旋流,结果发现,旋流-气膜冷却技术对于提升前缘部位的综合冷却效率具有显著效果;相较于传统的基准模型,多射流旋流与气膜冷却的耦合应用表现出更出色的冷却性能.Fan等[53]研究了气膜孔对旋流冷却的影响,结果发现,气膜孔的存在对内部涡流流动产生显著影响,并且在涡流室内整体压力降低的情况下,传热强度提高了5.2%.这一研究表明,通过优化气膜孔的设计,可以有效控制涡流和冷气分布,提高冷却效果,但有一定的质量流量损失. ...

Experimental and numerical study of swirl impingement cooling for turbine blade leading edge with internal ridged wall and film extraction holes

1

2023

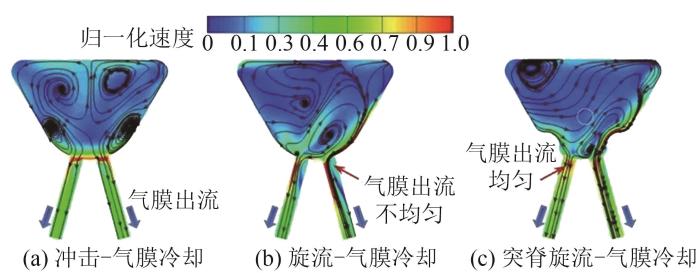

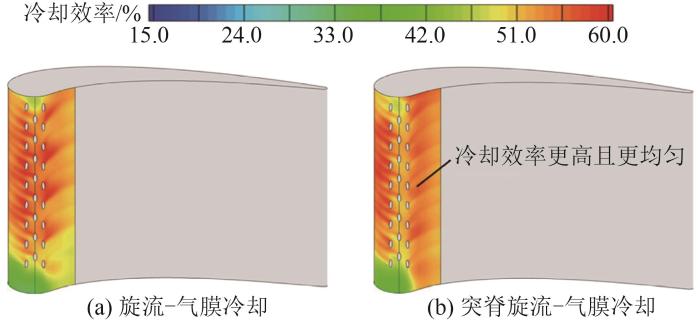

... 在优化旋流-气膜冷却技术方面,通过引入突脊、扰流肋和凹陷等结构,为该技术优化提供了新的思路,通过调整关键参数可显著提高冷却效率和传热均匀性.饶宇等[54]研究了突脊旋流-气膜冷却的效果,并与冲击-气膜冷却、旋流-气膜冷却方式进行对比,如图4所示,结果表明,旋流冷却技术显著提高了传热的均匀性,有效克服了传统冲击冷却方法的局限性;而突脊结构的引入则进一步提升了传热的均匀性,并显著增强了气体通过气膜孔的流出能力,从而优化了冷却效果.基于这一研究成果,相关技术已获得专利授权[55].李菲[56]通过流热固耦合模拟分析了旋流-气膜冷却和突脊旋流-气膜冷却的气动热力学特性,如图5所示,研究结果表明,突脊结构与旋流冷却的结合有效改善了前缘气膜孔的流量分配,避免了过高的局部吹风比,使冷却更加均匀.Yang等[57]在气膜孔的上游布置了扰流肋,通过引入这种复杂的组合结构来优化气膜冷却效果,实验结果显示,在高吹风比条件下,这种设计可有效提高气膜冷却效率.Kong等[58]深入分析了喷射孔偏移量对4种不同凹陷形旋流腔模型中传热性能的影响,研究结果显示,对于光滑表面,随着偏移量的增加,目标表面的整体平均传热效果逐渐增强,同时摩擦因数略有下降;而当在腔内引入凹坑结构时,努塞尔数的局部分布与光滑目标表面相似.以上研究表明,通过结构设计的优化,可显著提升旋流-气膜复合冷却技术的性能. ...

Turbine blade with improved swirl cooling performance at leading edge and engine

1

... 在优化旋流-气膜冷却技术方面,通过引入突脊、扰流肋和凹陷等结构,为该技术优化提供了新的思路,通过调整关键参数可显著提高冷却效率和传热均匀性.饶宇等[54]研究了突脊旋流-气膜冷却的效果,并与冲击-气膜冷却、旋流-气膜冷却方式进行对比,如图4所示,结果表明,旋流冷却技术显著提高了传热的均匀性,有效克服了传统冲击冷却方法的局限性;而突脊结构的引入则进一步提升了传热的均匀性,并显著增强了气体通过气膜孔的流出能力,从而优化了冷却效果.基于这一研究成果,相关技术已获得专利授权[55].李菲[56]通过流热固耦合模拟分析了旋流-气膜冷却和突脊旋流-气膜冷却的气动热力学特性,如图5所示,研究结果表明,突脊结构与旋流冷却的结合有效改善了前缘气膜孔的流量分配,避免了过高的局部吹风比,使冷却更加均匀.Yang等[57]在气膜孔的上游布置了扰流肋,通过引入这种复杂的组合结构来优化气膜冷却效果,实验结果显示,在高吹风比条件下,这种设计可有效提高气膜冷却效率.Kong等[58]深入分析了喷射孔偏移量对4种不同凹陷形旋流腔模型中传热性能的影响,研究结果显示,对于光滑表面,随着偏移量的增加,目标表面的整体平均传热效果逐渐增强,同时摩擦因数略有下降;而当在腔内引入凹坑结构时,努塞尔数的局部分布与光滑目标表面相似.以上研究表明,通过结构设计的优化,可显著提升旋流-气膜复合冷却技术的性能. ...

涡轮叶片前缘强化旋流-气膜复合高效冷却研究

1

2024

... 在优化旋流-气膜冷却技术方面,通过引入突脊、扰流肋和凹陷等结构,为该技术优化提供了新的思路,通过调整关键参数可显著提高冷却效率和传热均匀性.饶宇等[54]研究了突脊旋流-气膜冷却的效果,并与冲击-气膜冷却、旋流-气膜冷却方式进行对比,如图4所示,结果表明,旋流冷却技术显著提高了传热的均匀性,有效克服了传统冲击冷却方法的局限性;而突脊结构的引入则进一步提升了传热的均匀性,并显著增强了气体通过气膜孔的流出能力,从而优化了冷却效果.基于这一研究成果,相关技术已获得专利授权[55].李菲[56]通过流热固耦合模拟分析了旋流-气膜冷却和突脊旋流-气膜冷却的气动热力学特性,如图5所示,研究结果表明,突脊结构与旋流冷却的结合有效改善了前缘气膜孔的流量分配,避免了过高的局部吹风比,使冷却更加均匀.Yang等[57]在气膜孔的上游布置了扰流肋,通过引入这种复杂的组合结构来优化气膜冷却效果,实验结果显示,在高吹风比条件下,这种设计可有效提高气膜冷却效率.Kong等[58]深入分析了喷射孔偏移量对4种不同凹陷形旋流腔模型中传热性能的影响,研究结果显示,对于光滑表面,随着偏移量的增加,目标表面的整体平均传热效果逐渐增强,同时摩擦因数略有下降;而当在腔内引入凹坑结构时,努塞尔数的局部分布与光滑目标表面相似.以上研究表明,通过结构设计的优化,可显著提升旋流-气膜复合冷却技术的性能. ...

Study on aerothermodynamics of enhanced swirl-film cooling for gas turbine blade leading edge

1

2024

... 在优化旋流-气膜冷却技术方面,通过引入突脊、扰流肋和凹陷等结构,为该技术优化提供了新的思路,通过调整关键参数可显著提高冷却效率和传热均匀性.饶宇等[54]研究了突脊旋流-气膜冷却的效果,并与冲击-气膜冷却、旋流-气膜冷却方式进行对比,如图4所示,结果表明,旋流冷却技术显著提高了传热的均匀性,有效克服了传统冲击冷却方法的局限性;而突脊结构的引入则进一步提升了传热的均匀性,并显著增强了气体通过气膜孔的流出能力,从而优化了冷却效果.基于这一研究成果,相关技术已获得专利授权[55].李菲[56]通过流热固耦合模拟分析了旋流-气膜冷却和突脊旋流-气膜冷却的气动热力学特性,如图5所示,研究结果表明,突脊结构与旋流冷却的结合有效改善了前缘气膜孔的流量分配,避免了过高的局部吹风比,使冷却更加均匀.Yang等[57]在气膜孔的上游布置了扰流肋,通过引入这种复杂的组合结构来优化气膜冷却效果,实验结果显示,在高吹风比条件下,这种设计可有效提高气膜冷却效率.Kong等[58]深入分析了喷射孔偏移量对4种不同凹陷形旋流腔模型中传热性能的影响,研究结果显示,对于光滑表面,随着偏移量的增加,目标表面的整体平均传热效果逐渐增强,同时摩擦因数略有下降;而当在腔内引入凹坑结构时,努塞尔数的局部分布与光滑目标表面相似.以上研究表明,通过结构设计的优化,可显著提升旋流-气膜复合冷却技术的性能. ...

The combined effects of an upstream ramp and swirling coolant flow on film cooling characteristics

1

2016

... 在优化旋流-气膜冷却技术方面,通过引入突脊、扰流肋和凹陷等结构,为该技术优化提供了新的思路,通过调整关键参数可显著提高冷却效率和传热均匀性.饶宇等[54]研究了突脊旋流-气膜冷却的效果,并与冲击-气膜冷却、旋流-气膜冷却方式进行对比,如图4所示,结果表明,旋流冷却技术显著提高了传热的均匀性,有效克服了传统冲击冷却方法的局限性;而突脊结构的引入则进一步提升了传热的均匀性,并显著增强了气体通过气膜孔的流出能力,从而优化了冷却效果.基于这一研究成果,相关技术已获得专利授权[55].李菲[56]通过流热固耦合模拟分析了旋流-气膜冷却和突脊旋流-气膜冷却的气动热力学特性,如图5所示,研究结果表明,突脊结构与旋流冷却的结合有效改善了前缘气膜孔的流量分配,避免了过高的局部吹风比,使冷却更加均匀.Yang等[57]在气膜孔的上游布置了扰流肋,通过引入这种复杂的组合结构来优化气膜冷却效果,实验结果显示,在高吹风比条件下,这种设计可有效提高气膜冷却效率.Kong等[58]深入分析了喷射孔偏移量对4种不同凹陷形旋流腔模型中传热性能的影响,研究结果显示,对于光滑表面,随着偏移量的增加,目标表面的整体平均传热效果逐渐增强,同时摩擦因数略有下降;而当在腔内引入凹坑结构时,努塞尔数的局部分布与光滑目标表面相似.以上研究表明,通过结构设计的优化,可显著提升旋流-气膜复合冷却技术的性能. ...

Numerical study on flow and heat transfer characteristics of swirling jet on a dimpled surface with effusion holes at turbine blade leading edge

1

2022

... 在优化旋流-气膜冷却技术方面,通过引入突脊、扰流肋和凹陷等结构,为该技术优化提供了新的思路,通过调整关键参数可显著提高冷却效率和传热均匀性.饶宇等[54]研究了突脊旋流-气膜冷却的效果,并与冲击-气膜冷却、旋流-气膜冷却方式进行对比,如图4所示,结果表明,旋流冷却技术显著提高了传热的均匀性,有效克服了传统冲击冷却方法的局限性;而突脊结构的引入则进一步提升了传热的均匀性,并显著增强了气体通过气膜孔的流出能力,从而优化了冷却效果.基于这一研究成果,相关技术已获得专利授权[55].李菲[56]通过流热固耦合模拟分析了旋流-气膜冷却和突脊旋流-气膜冷却的气动热力学特性,如图5所示,研究结果表明,突脊结构与旋流冷却的结合有效改善了前缘气膜孔的流量分配,避免了过高的局部吹风比,使冷却更加均匀.Yang等[57]在气膜孔的上游布置了扰流肋,通过引入这种复杂的组合结构来优化气膜冷却效果,实验结果显示,在高吹风比条件下,这种设计可有效提高气膜冷却效率.Kong等[58]深入分析了喷射孔偏移量对4种不同凹陷形旋流腔模型中传热性能的影响,研究结果显示,对于光滑表面,随着偏移量的增加,目标表面的整体平均传热效果逐渐增强,同时摩擦因数略有下降;而当在腔内引入凹坑结构时,努塞尔数的局部分布与光滑目标表面相似.以上研究表明,通过结构设计的优化,可显著提升旋流-气膜复合冷却技术的性能. ...

A new cooling design for rib roughened two-pass channel having positive effects of rotation on heat transfer enhancement on both pressure and suction side internal walls of a gas turbine blade

1

2017

... 燃气轮机透平叶片在旋转状态下会对燃气轮机透平叶片冷却通道截面产生显著的二次流效应,使得压力面和吸力面在传热方面呈现出明显的差异,成为影响冷却效果的关键因素[59-61].这为进一步研究如何优化冷却通道设计提供了方向,特别是在考虑旋转效应对冷却效率影响的情况下. ...

Heat transfer in a smooth rotating multi-passage channel with hub turning vane and trailing-edge slot ejection

0

2017

A review of recent studies on rotating internal cooling for gas turbine blades

1

2021

... 燃气轮机透平叶片在旋转状态下会对燃气轮机透平叶片冷却通道截面产生显著的二次流效应,使得压力面和吸力面在传热方面呈现出明显的差异,成为影响冷却效果的关键因素[59-61].这为进一步研究如何优化冷却通道设计提供了方向,特别是在考虑旋转效应对冷却效率影响的情况下. ...

Local heat transfer of jet impingement cooling with film extraction flow in a rotating cavity

1

2011

... 在不同的实验条件和参数设置下,旋转既可以降低单孔射流传热能力,也可以在特定的条件下显著强化传热效果.Wang等[62]研究表明,旋转会降低射流的传热能力,这种现象也得到了实验验证[63],尤其是在压力面,传热恶化更为显著.这些研究结果表明,旋转效应对不同区域的传热性能具有不同的影响,需要针对具体区域优化冷却设计.然而,毛军逵等[64]的研究则揭示了旋转对射流传热的另一种动态效应,即随着旋转数的增加,努塞尔数先增大后减小,表明存在一个最佳旋转数,使传热效果最优.这与前述研究形成对比,表明旋转对传热性能的影响是复杂的,并非简单的单向作用,需要找到合适的旋转数以优化冷却性能. ...

Experiments on impingement heat transfer with film extraction flow on the leading edge of rotating blades

1

2012

... 在不同的实验条件和参数设置下,旋转既可以降低单孔射流传热能力,也可以在特定的条件下显著强化传热效果.Wang等[62]研究表明,旋转会降低射流的传热能力,这种现象也得到了实验验证[63],尤其是在压力面,传热恶化更为显著.这些研究结果表明,旋转效应对不同区域的传热性能具有不同的影响,需要针对具体区域优化冷却设计.然而,毛军逵等[64]的研究则揭示了旋转对射流传热的另一种动态效应,即随着旋转数的增加,努塞尔数先增大后减小,表明存在一个最佳旋转数,使传热效果最优.这与前述研究形成对比,表明旋转对传热性能的影响是复杂的,并非简单的单向作用,需要找到合适的旋转数以优化冷却性能. ...

旋转半受限单孔冲击局部换热特性实验

1

2007

... 在不同的实验条件和参数设置下,旋转既可以降低单孔射流传热能力,也可以在特定的条件下显著强化传热效果.Wang等[62]研究表明,旋转会降低射流的传热能力,这种现象也得到了实验验证[63],尤其是在压力面,传热恶化更为显著.这些研究结果表明,旋转效应对不同区域的传热性能具有不同的影响,需要针对具体区域优化冷却设计.然而,毛军逵等[64]的研究则揭示了旋转对射流传热的另一种动态效应,即随着旋转数的增加,努塞尔数先增大后减小,表明存在一个最佳旋转数,使传热效果最优.这与前述研究形成对比,表明旋转对传热性能的影响是复杂的,并非简单的单向作用,需要找到合适的旋转数以优化冷却性能. ...

Experimental investigations on the local heat transfer coefficient of rotating single circular impingement in a half-limited space

1

2007

... 在不同的实验条件和参数设置下,旋转既可以降低单孔射流传热能力,也可以在特定的条件下显著强化传热效果.Wang等[62]研究表明,旋转会降低射流的传热能力,这种现象也得到了实验验证[63],尤其是在压力面,传热恶化更为显著.这些研究结果表明,旋转效应对不同区域的传热性能具有不同的影响,需要针对具体区域优化冷却设计.然而,毛军逵等[64]的研究则揭示了旋转对射流传热的另一种动态效应,即随着旋转数的增加,努塞尔数先增大后减小,表明存在一个最佳旋转数,使传热效果最优.这与前述研究形成对比,表明旋转对传热性能的影响是复杂的,并非简单的单向作用,需要找到合适的旋转数以优化冷却性能. ...

Effects of rotation on heat transfer for a single row jet impingement array with crossflow

1

2012

... 旋转作用会产生科氏力,这种力改变了冲击孔的流量系数值,随着转速的增大,科氏力的作用更加明显.Lamont等[65-66]研究表明,静态条件下最佳的冲击距为3,但在旋转条件下该值降至2,说明旋转效应会改变最佳的冷却设计参数,必须在设计过程中考虑旋转状态下的最佳参数调整.另外,旋转会导致背风面的传热增强,而迎风面的传热下降,这一现象同样被文献[67-70]的研究所验证,并指出科氏力在供给通道中引发的大规模涡流是导致这种传热重新分配的关键.Jung等[71]的实验结果进一步阐明了旋转诱发的科氏力对射流的影响,它使得流体更多地流向背风面,同时射流更明显地向迎风面偏移.Elston等[72]进行了旋转实验,结果发现:旋转对前缘传热的强化作用最为显著的是迎风面,其次是背风面,最后是驻点区域;随着旋转数的增加,射流受到旋转效应的影响而偏离其驻点,更趋近于迎风面.由此可见,科氏力在旋转条件下对冷却流体流动路径和传热效果具有显著影响,在优化冷却设计时需充分考虑科氏力的作用. ...

Effect of rotation on jet impingement heat transfer for various jet configurations

1

2012

... 旋转作用会产生科氏力,这种力改变了冲击孔的流量系数值,随着转速的增大,科氏力的作用更加明显.Lamont等[65-66]研究表明,静态条件下最佳的冲击距为3,但在旋转条件下该值降至2,说明旋转效应会改变最佳的冷却设计参数,必须在设计过程中考虑旋转状态下的最佳参数调整.另外,旋转会导致背风面的传热增强,而迎风面的传热下降,这一现象同样被文献[67-70]的研究所验证,并指出科氏力在供给通道中引发的大规模涡流是导致这种传热重新分配的关键.Jung等[71]的实验结果进一步阐明了旋转诱发的科氏力对射流的影响,它使得流体更多地流向背风面,同时射流更明显地向迎风面偏移.Elston等[72]进行了旋转实验,结果发现:旋转对前缘传热的强化作用最为显著的是迎风面,其次是背风面,最后是驻点区域;随着旋转数的增加,射流受到旋转效应的影响而偏离其驻点,更趋近于迎风面.由此可见,科氏力在旋转条件下对冷却流体流动路径和传热效果具有显著影响,在优化冷却设计时需充分考虑科氏力的作用. ...

Thermal performance of radially rotating trapezoidal channel with impinging jet-row

1

2019

... 旋转作用会产生科氏力,这种力改变了冲击孔的流量系数值,随着转速的增大,科氏力的作用更加明显.Lamont等[65-66]研究表明,静态条件下最佳的冲击距为3,但在旋转条件下该值降至2,说明旋转效应会改变最佳的冷却设计参数,必须在设计过程中考虑旋转状态下的最佳参数调整.另外,旋转会导致背风面的传热增强,而迎风面的传热下降,这一现象同样被文献[67-70]的研究所验证,并指出科氏力在供给通道中引发的大规模涡流是导致这种传热重新分配的关键.Jung等[71]的实验结果进一步阐明了旋转诱发的科氏力对射流的影响,它使得流体更多地流向背风面,同时射流更明显地向迎风面偏移.Elston等[72]进行了旋转实验,结果发现:旋转对前缘传热的强化作用最为显著的是迎风面,其次是背风面,最后是驻点区域;随着旋转数的增加,射流受到旋转效应的影响而偏离其驻点,更趋近于迎风面.由此可见,科氏力在旋转条件下对冷却流体流动路径和传热效果具有显著影响,在优化冷却设计时需充分考虑科氏力的作用. ...

Heat transfer in an impingement cooling channel under isothermal boundaries at high rotation numbers

0

2022

Heat transfer characteristics in a rotating wedge-shaped ribbed trailing edge with impingement jet

0

2021

Flow and heat transfer in a rotating channel with impingement cooling and film extraction

1

2021

... 旋转作用会产生科氏力,这种力改变了冲击孔的流量系数值,随着转速的增大,科氏力的作用更加明显.Lamont等[65-66]研究表明,静态条件下最佳的冲击距为3,但在旋转条件下该值降至2,说明旋转效应会改变最佳的冷却设计参数,必须在设计过程中考虑旋转状态下的最佳参数调整.另外,旋转会导致背风面的传热增强,而迎风面的传热下降,这一现象同样被文献[67-70]的研究所验证,并指出科氏力在供给通道中引发的大规模涡流是导致这种传热重新分配的关键.Jung等[71]的实验结果进一步阐明了旋转诱发的科氏力对射流的影响,它使得流体更多地流向背风面,同时射流更明显地向迎风面偏移.Elston等[72]进行了旋转实验,结果发现:旋转对前缘传热的强化作用最为显著的是迎风面,其次是背风面,最后是驻点区域;随着旋转数的增加,射流受到旋转效应的影响而偏离其驻点,更趋近于迎风面.由此可见,科氏力在旋转条件下对冷却流体流动路径和传热效果具有显著影响,在优化冷却设计时需充分考虑科氏力的作用. ...

Effect of rotation on heat transfer of a concave surface with array impingement jet

1

2013

... 旋转作用会产生科氏力,这种力改变了冲击孔的流量系数值,随着转速的增大,科氏力的作用更加明显.Lamont等[65-66]研究表明,静态条件下最佳的冲击距为3,但在旋转条件下该值降至2,说明旋转效应会改变最佳的冷却设计参数,必须在设计过程中考虑旋转状态下的最佳参数调整.另外,旋转会导致背风面的传热增强,而迎风面的传热下降,这一现象同样被文献[67-70]的研究所验证,并指出科氏力在供给通道中引发的大规模涡流是导致这种传热重新分配的关键.Jung等[71]的实验结果进一步阐明了旋转诱发的科氏力对射流的影响,它使得流体更多地流向背风面,同时射流更明显地向迎风面偏移.Elston等[72]进行了旋转实验,结果发现:旋转对前缘传热的强化作用最为显著的是迎风面,其次是背风面,最后是驻点区域;随着旋转数的增加,射流受到旋转效应的影响而偏离其驻点,更趋近于迎风面.由此可见,科氏力在旋转条件下对冷却流体流动路径和传热效果具有显著影响,在优化冷却设计时需充分考虑科氏力的作用. ...

Leading edge jet impingement under high rotation numbers

1

2017

... 旋转作用会产生科氏力,这种力改变了冲击孔的流量系数值,随着转速的增大,科氏力的作用更加明显.Lamont等[65-66]研究表明,静态条件下最佳的冲击距为3,但在旋转条件下该值降至2,说明旋转效应会改变最佳的冷却设计参数,必须在设计过程中考虑旋转状态下的最佳参数调整.另外,旋转会导致背风面的传热增强,而迎风面的传热下降,这一现象同样被文献[67-70]的研究所验证,并指出科氏力在供给通道中引发的大规模涡流是导致这种传热重新分配的关键.Jung等[71]的实验结果进一步阐明了旋转诱发的科氏力对射流的影响,它使得流体更多地流向背风面,同时射流更明显地向迎风面偏移.Elston等[72]进行了旋转实验,结果发现:旋转对前缘传热的强化作用最为显著的是迎风面,其次是背风面,最后是驻点区域;随着旋转数的增加,射流受到旋转效应的影响而偏离其驻点,更趋近于迎风面.由此可见,科氏力在旋转条件下对冷却流体流动路径和传热效果具有显著影响,在优化冷却设计时需充分考虑科氏力的作用. ...

Local heat/mass transfer measurements on effusion plates in impingement/effusion cooling with rotation

1

2010

... 前缘冷却中的肋和凹陷等结构在不同条件下具有不同冷却表现.Hong等[73-75]研究发现,前缘横肋的存在并不会改变旋转对射流的基本影响规律,但横肋的设计减弱了横流对射流的干扰,同时加强了壁面射流的扩散及壁面流之间的相互作用,促进了热量的传递和分散,从而有效地强化了传热过程,提升了冷却性能.这表明,通过合理设计冷却结构,可在旋转条件下部分抵消不利影响,提高冷却效果.Singh等[76]的实验结果则揭示了凹陷结构在不同条件下的冷却特性:在静止状态下,凹陷能够有效地增加射流与靶面的接触面积,进而提高射流的传热能力,增强冷却效果;在旋转条件下,凹陷结构却可能产生不利的影响,旋转产生的离心力可能导致射流在凹陷区域形成涡流,这种涡流不仅降低了射流与靶面的有效接触面积,还可能引发局部的热积聚,从而恶化迎风面和背风面的传热性能. ...

Effect of jet direction on heat/mass transfer of rotating impingement jet

0

2009

Heat/mass transfer in rotating impingement/effusion cooling with rib turbulators

1

2009

... 前缘冷却中的肋和凹陷等结构在不同条件下具有不同冷却表现.Hong等[73-75]研究发现,前缘横肋的存在并不会改变旋转对射流的基本影响规律,但横肋的设计减弱了横流对射流的干扰,同时加强了壁面射流的扩散及壁面流之间的相互作用,促进了热量的传递和分散,从而有效地强化了传热过程,提升了冷却性能.这表明,通过合理设计冷却结构,可在旋转条件下部分抵消不利影响,提高冷却效果.Singh等[76]的实验结果则揭示了凹陷结构在不同条件下的冷却特性:在静止状态下,凹陷能够有效地增加射流与靶面的接触面积,进而提高射流的传热能力,增强冷却效果;在旋转条件下,凹陷结构却可能产生不利的影响,旋转产生的离心力可能导致射流在凹陷区域形成涡流,这种涡流不仅降低了射流与靶面的有效接触面积,还可能引发局部的热积聚,从而恶化迎风面和背风面的传热性能. ...

Detailed heat transfer measurements of jet impingement on dimpled target surface under rotation

1

2018

... 前缘冷却中的肋和凹陷等结构在不同条件下具有不同冷却表现.Hong等[73-75]研究发现,前缘横肋的存在并不会改变旋转对射流的基本影响规律,但横肋的设计减弱了横流对射流的干扰,同时加强了壁面射流的扩散及壁面流之间的相互作用,促进了热量的传递和分散,从而有效地强化了传热过程,提升了冷却性能.这表明,通过合理设计冷却结构,可在旋转条件下部分抵消不利影响,提高冷却效果.Singh等[76]的实验结果则揭示了凹陷结构在不同条件下的冷却特性:在静止状态下,凹陷能够有效地增加射流与靶面的接触面积,进而提高射流的传热能力,增强冷却效果;在旋转条件下,凹陷结构却可能产生不利的影响,旋转产生的离心力可能导致射流在凹陷区域形成涡流,这种涡流不仅降低了射流与靶面的有效接触面积,还可能引发局部的热积聚,从而恶化迎风面和背风面的传热性能. ...