0 引言

煤电行业是燃煤消耗的重点产业之一,是我国节能减排工作的重点管控产业。“十一五”到“十三五”时期,中国深入推进煤电节能减排提升技术改造,火电供电煤耗水平不断降低。2020年我国6 000 kW及以上的火电厂平均供电标准煤耗约为305.5 g/(kW⋅h),比2015年、2010年、2005年分别降低9.9、27.5、64.5 g/(kW⋅h)。以2005年为基础年,2006—2020年,我国电力煤耗的降低累计削减CO2排放量66.7亿t,对我国电力行业CO2减排的贡献约为36%,从而有效降低了我国电力行业CO2排放量的增幅。目前我国仅供电行业与供热行业排放的CO2占我国排放量的比例就已经达到40%以上。所以,进一步提升能源利用效率的最有效措施之一是深入推动我国煤电机组节能降耗工作,这对于完成我国电力行业碳排放量达峰,乃至我国“碳达峰、碳中和”目标都有着重要意义[1-2]。

本文以某630 MW一次再热机组为例,模拟了低温省煤方案、二级低温省煤器方案、旁路烟道方案及机炉耦合方案4种余热利用方式的流程,并对4种方案的节能效果与经济效益进行对比,为我国电力行业节能减排的升级改造提供借鉴。

1 案例机组介绍

图1

表1 案例余热回收机组的基础参数

Tab. 1

| 参数 | 数值 | |

|---|---|---|

主蒸汽参数 (进高压缸) | 温度/℃ | 538 |

| 压力/MPa | 16.7 | |

| 蒸汽流量/(t/h) | 1 872.51 | |

再热蒸汽参数 (进中压缸) | 温度/℃ | 538 |

| 压力/MPa | 3.323 | |

| 蒸汽流量/(t/h) | 1 568.89 | |

| 额定背压/kPa | 4 | |

| 给水温度/°C | 276.4 | |

| 额定功率/MW | 630 | |

| 热耗率/[kJ/(kW⋅h)] | 7 775 | |

| 发电效率/% | 46.35 | |

| 供电热效率/% | 43.66 | |

| 供电功率/MW | 593.56 | |

| 供电煤耗率/[g/(kW⋅h)] | 281.73 | |

2 余热利用方案

实际生产过程中,为提高朗肯循环的平均吸热温度,从而提高电站发电效率、降低能耗,通常燃煤电站都会设置回热系统,该回热系统可以将部分蒸汽抽取出来用以加热凝结水/给水。虽然回热系统抽取蒸汽加热凝结水提高了凝结水温度,但是抽取的蒸汽也会因此凝结成相应压力下的饱和水而失去做功能力,从而减少机组总出功。

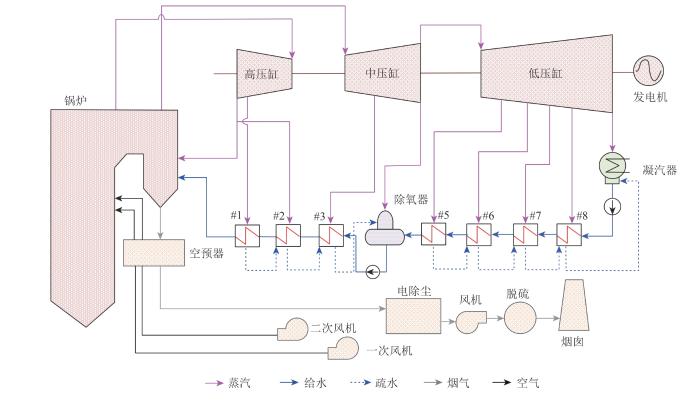

2.1 低温省煤器方案

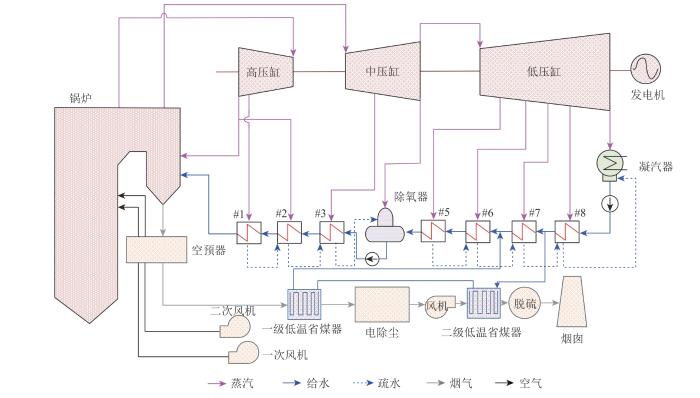

本方案主要通过在锅炉尾部布置低温省煤器的方式进一步降低锅炉排烟温度,回收排烟余热,将热量注入汽机侧回热系统中,替代加热凝结水,节约汽轮机抽汽,从而起到节能的效果,该方案系统示意图如图2所示。

图2

图2

低温省煤器方案系统示意图

Fig. 2

Sschematic diagram of low temperature economizer scheme system

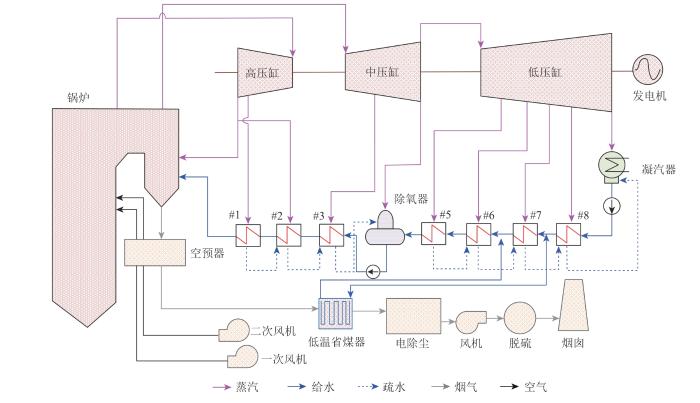

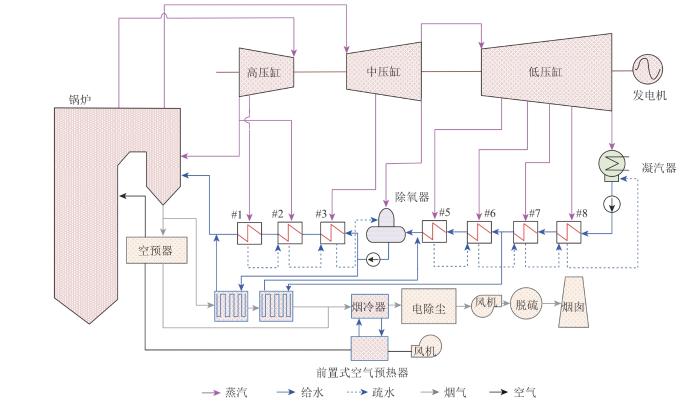

2.2 二级低温省煤器方案

本方案将低温省煤器分为2级布置,由于经过引风机会使烟气有一定的温升,所以节能效果略优于低温省煤器方案,该方案系统示意图如图3所示。

图3

图3

二级低温省煤器方案系统示意图

Fig. 3

Schematic diagram of two-stage low temperature economizer system

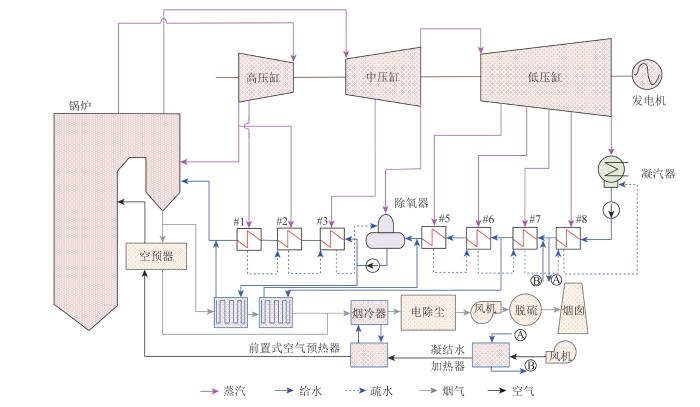

2.3 旁路烟道方案

根据热力学第二定律,无论回收的烟气能量有多大,低温省煤器内的介质温度也无法超过锅炉排烟温度,因此至多能替代低温段的抽汽(提高排烟温度以提高系统节能效果的行为将导致锅炉效率下降,并不可取),节能效果相对有限。若能提高可利用烟气的温度,便可将凝结水加热到更高温度,从而提升节能效果。由于回热系统的最高水温一般低于300 ℃,这刚好和空预器的烟气温度相差不大,在空预器设置旁路烟道形成旁路烟道方案,可进一步提高节能效果,该方案系统示意如图4所示。

图4

旁路烟道系统将锅炉岛与汽机岛之间热质传递过程的流程壁垒打破,将烟气、空气、给水、凝结水和蒸汽等统一视为系统能量利用过程中的放热和吸热介质进行耦合集成,实现利用低品位蒸汽或凝结水热量置换出高品位烟气热量的效果。旁路烟道系统将省煤器出口之后的锅炉尾部分隔成主烟道和旁路烟道,主烟道中布置主空预器,预热进锅炉之前的冷空气,在旁路排烟口中布置有高、低温烟-水换热器,加热锅炉给水和凝结水。在主烟道中与旁路烟道出口的2股烟气汇合流入合流烟道,并在合流烟道中设有前置式空预器来预热冷空气,以补偿因烟气分流引起的空气吸热量不足。而旁路烟口系统则利用了省煤器出口的高温排烟热量,能够预热较高水温的锅炉给水和凝结水,从而排挤汽轮机的较高品位抽汽。

2.4 机炉耦合方案

该方案主要是在旁路烟道方案的基础上,通过进一步加强锅炉和汽机之间的耦合集成程度,从而引出部分低温凝结水对空气进行加热,进而将空气在高段升温时所需要的热能降低,排挤更多高温烟气流入旁路烟道,从而提高旁路烟道方案的节能效益。因此,相比于旁路烟道方案,该机炉耦合方案以多抽6号、7号低压抽汽的代价,置换出了前几级高压抽汽,而这部分高压抽汽可在汽轮机中继续做功,从而增加机组的总出功,进一步减少机组煤耗。

如前所述,旁路烟道方案中的前置式空预器处依旧有较大的换热温差,还能继续优化。因此抽引低温凝结水预热空气,排挤更多高温烟气进入旁路烟道,该方案系统示意如图5所示。

图5

图5

机炉耦合方案系统示意图

Fig. 5

Schematic diagram of machine-furnace coupling scheme system

3 建模与分析方法

本文利用EBSILON软件进行热力建模[18]。以案例机组的汽水过程原则性热力图(平衡图)为基准,对此模型进行了精确性验证。该模型最终发电功率为630.10 MW,发电效率为46.35%,发电热耗率为7 767.48 kJ/(kW⋅h)。

表2 案例机组THA工况模型检验

Tab. 2

| 参数 | THA | 模型 | 误差 |

|---|---|---|---|

| 主汽温度/℃ | 538 | 538 | 0.00 |

| 主汽压力/MPa | 16.7 | 16.7 | 0.00 |

| 主汽流量/(t/h) | 1 872.5 | 1 872.5 | 0.00 |

| 再热蒸汽流量/(t/h) | 1 569.6 | 1 569.6 | 0.00 |

| 小汽机进汽流量/(t/h) | 65.201 | 65.62 | -0.419 |

| 一抽压力/MPa | 6.108 | 6.108 | 0.00 |

| 二抽压力/MPa | 3.692 | 3.725 | -0.033 |

| 三抽压力/MPa | 1.668 | 1.668 | 0.00 |

| 四抽压力/MPa | 0.766 | 0.765 | 0.001 |

| 五抽压力/MPa | 0.315 | 0.315 | 0.00 |

| 六抽压力/MPa | 0.124 | 0.124 | 0.00 |

| 七抽压力/MPa | 0.055 | 0.055 | 0.00 |

| 八抽压力/MPa | 0.019 | 0.019 | 0.00 |

| 一抽流量/(t/h) | 141.587 | 140.042 | 1.545 |

| 二抽流量/(t/h) | 153.056 | 155.377 | -2.321 |

| 三抽流量/(t/h) | 76.307 | 76.294 | 0.013 |

| 四抽流量/(t/h) | 77.183 | 78.984 | -1.801 |

| 五抽流量/(t/h) | 70.600 | 70.509 | 0.091 |

| 六抽流量/(t/h) | 51.171 | 51.453 | -0.282 |

| 七抽流量/(t/h) | 56.902 | 56.025 | 0.877 |

| 八抽流量/(t/h) | 55.803 | 57.341 | -1.538 |

| 排汽压力/MPa | 0.004 | 0.004 | 0.00 |

| 发电功率/MW | 630 | 630.102 | -0.102 |

| 热耗/[kJ/(kW⋅h)] | 7 775 | 7 767.48 | 7.52 |

4种余热利用方案的节能效果通过供电煤耗率b进行表征,其表达式为

式中:q为机组热耗率,kJ/(kW⋅h);Lfcy为厂用电率。

4 结果与讨论

4.1 各余热利用方案参数

4.1.1 低温省煤器方案和二级低温省煤器方案参数

表3 低温省煤器方案特性参数及节能效果

Tab. 3

| 参数 | 数值 |

|---|---|

| 进口烟气温度/℃ | 127 |

| 出口烟气温度/℃ | 90 |

| 进口烟气流量/(kg⋅s-1) | 750 |

| 出口烟气流量/(kg⋅s-1) | 750 |

| 换热量/MW | 29.38 |

| 进口凝结水温度/℃ | 55.085 |

| 出口凝结水温度/℃ | 113.365 |

| 凝结水流量/(kg⋅s-1) | 120 |

| 换热温差/℃ | 22.63 |

表4 二级低温省煤器方案特性参数及节能效果

Tab. 4

| 参数 | 数值 | ||

|---|---|---|---|

| 第1个低温省煤器 | 进口烟气温度/℃ | 127 | |

| 出口烟气温度/℃ | 108 | ||

| 进口烟气流量/(kg⋅s-1) | 750 | ||

| 出口烟气流量/(kg⋅s-1) | 750 | ||

| 换热量/MW | 15.11 | ||

| 进口凝结水温度/℃ | 91.362 | ||

| 出口凝结水温度/℃ | 121.172 | ||

| 凝结水流量/(kg⋅s-1) | 120 | ||

| 换热温差/℃ | 10.30 | ||

| 第2个低温省煤器 | 进口烟气温度/℃ | 113 | |

| 出口烟气温度/℃ | 90 | ||

| 进口烟气流量/(kg⋅s-1) | 750 | ||

| 出口烟气流量/(kg⋅s-1) | 750 | ||

| 换热量/MW | 18.24 | ||

| 进口凝结水温度/℃ | 55.085 | ||

| 出口凝结水温度/℃ | 91.362 | ||

| 凝结水流量/(kg⋅s-1) | 120 | ||

| 换热温差/℃ | 27.75 | ||

4.1.2 旁路烟道方案参数

由于低温腐蚀和空预器出口烟温等的限制,前2种方案节能效果并不是十分理想,而旁路烟道方案可以将烟气的利用范围扩大至空气预热器入口,从而替代更高品位的抽汽,取得更加理想的节能效果,计算结果如表5所示。

表5 旁路烟道方案主要换热器性能参数

Tab. 5

| 参数 | 高温烟水换热器 | 低温烟水换热器 | 前置式空预器烟气侧 | 前置式空预器空气侧 | 前置式空预器空气侧 | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| 热流体 | 冷流体 | 热流体 | 冷流体 | 热流体 | 冷流体 | 热流体 | 冷流体 | 热流体 | 冷流体 | |

| 烟气 | 给水 | 烟气 | 凝结水 | 烟气 | 循环水 | 循环水 | 一次风 | 循环水 | 二次风 | |

| 进口温度/℃ | 334 | 169.811 | 174.906 | 79.645 | 127 | 69.7 | 99.632 | 27 | 99.632 | 23 |

| 出口温度/℃ | 174.906 | 276.428 | 127 | 122.032 | 90 | 99.632 | 69.7 | 55 | 69.7 | 30.85 |

| 流量/(kg⋅s-1) | 70 | 25 | 70 | 20 | 750 | 200 | 107.2 | 160 | 92.8 | 400 |

| 换热量/MW | 12.12 | 3.57 | 29.38 | 15.74 | 13.64 | |||||

| 换热温差/℃ | 21.64 | 50.06 | 23.66 | 43.66 | 57.03 | |||||

从表5中数据可以得知,旁路烟道方案重新构建了锅炉空预器之前的烟气-空气换热流程,一、二次风先经过前置式空预器的预热再进入空预器。

4.1.3 机炉耦合方案

旁路烟道方案中的前置式空预器处依旧具有相当大的换热温差,还能够继续进行优化。因此可抽引低温凝结水预热空气,排挤更多高温烟气进入旁路烟道,表6为机炉耦合方案主要换热器性能参数。

表6 机炉耦合方案主要换热器性能参数

Tab. 6

| 参数 | 高温烟水换热器 | 低温烟水换热器 | 前置式空预器烟气侧 | 前置式空预器空气侧 | 前置式空预器空气侧 | 凝结水-空气 换热器 | 凝结水-空气 换热器 | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 热流体 | 冷流体 | 热流体 | 冷流体 | 热流体 | 冷流体 | 热流体 | 冷流体 | 热流体 | 冷流体 | 热流体 | 冷流体 | 热流体 | 冷流体 | |

| 烟气 | 给水 | 烟气 | 凝结水 | 烟气 | 循环水 | 循环水 | 一次风 | 循环水 | 二次风 | 凝结水 | 一次风 | 凝结水 | 二次风 | |

| 进口温度/℃ | 334 | 169.811 | 245.579 | 79.645 | 127 | 69.7 | 99.632 | 32.018 | 99.632 | 37.579 | 55.085 | 27 | 55.085 | 23 |

| 出口温度/℃ | 245.579 | 276.428 | 127 | 154.588 | 90 | 99.632 | 70.363 | 70 | 69.037 | 51.698 | 32 | 32.018 | 28 | 37.579 |

| 流量/(kg⋅s-1) | 150 | 30 | 150 | 60 | 750 | 200 | 100 | 160 | 100 | 400 | 40 | 160 | 260 | 400 |

| 换热量/MW | 14.54 | 19.09 | 29.38 | 14.41 | 14.97 | 3.86 | 29.42 | |||||||

| 换热温差/℃ | 66.25 | 66.81 | 23.66 | 33.80 | 39.12 | 11.82 | 9.98 | |||||||

4.2 各种余热利用方案节能效果对比

4种方案的节能效果如表7所示,与案例机组相比,低温省煤器方案可以降低供电煤耗1.88 g/(kW⋅h);二级低温省煤器方案可以降低供电煤耗2.16 g/(kW⋅h)。旁路烟道方案中,系统功率输出增加了6.12 MW,供电煤耗比案例机组下降2.29 g/(kW⋅h);机炉耦合方案中,系统出功增加了7.16 MW,供电煤耗为279.07 g/(kW⋅h),比案例机组下降2.66 g/(kW⋅h),节能效果为4种方案中最优。

表7 4种余热利用方案节能效果汇总

Tab. 7

| 项目 | 案例机组 | 低温省煤器方案 | 二级低温省煤器方案 | 旁路烟道方案 | 机炉耦合方案 |

|---|---|---|---|---|---|

| 发电功率/MW | 630 | 634.33 | 634.97 | 636.22 | 637.26 |

| 出功增加/MW | — | 4.33 | 4.97 | 6.22 | 7.26 |

| 供电煤耗率/[g⋅(kW⋅h)-1] | 281.73 | 279.85 | 279.57 | 279.44 | 279.07 |

| 节能效果/[g⋅(kW⋅h)-1] | — | 1.88 | 2.16 | 2.29 | 2.66 |

5 结论

利用EBSILON对4种方案的节能效果进行了模拟计算和对比,得出结论如下:

1)一次再热机组拥有非常丰富的排烟余热资源,通过4种余热利用方式,机组的节能效果显著,经计算,4种方案供电煤耗率分别降低了1.88、2.16、2.29、2.66 g/(kW⋅h)。

2)4种余热利用方案中,低温省煤器方案和二级低温省煤器方案的节能效果相对较差,但系统结构简单,仅增设了低温省煤器,改造投资少;机炉耦合方案虽然节能效果相对最佳,但是增设了高温烟水换热器、低温烟水换热器、前置式空预器、凝结水-空气换热器等多个换热器,系统结构更加复杂,因此改造投资也会增加。

参考文献

关于开展全国煤电机组改造升级的通知

[EB/OL].(

Notice on carrying out the transformation and upgrading of coal-fired power units nationwide

[EB/OL].(

html?code=&state=123

“双碳”目标下煤电机组低碳、零碳和负碳化转型发展路径研究与实践

[J].

Research and practice on development path of low-carbon,zero-carbon and negative carbon transformation of coal-fired power units under “double carbon” targets

[J].

燃煤机组烟气余热及水回收系统变工况特性和调控策略

[J].

Study on off-design condition characteristics and control strategy of fluegas waste heat and water recovery system of coal-fired power plants

[J].

余热锅炉烟气低温余热回收塔流场均匀性研究

[J].

Research on the uniformity of flow field in the low-temperature waste heat recovery tower of waste heat boiler flue gas

[J].

1 000 MW机组烟气余热利用方案对比

[J].

Comparison of flue gas waste heat utilization schemes of 1 000 MW unit

[J].

某1 000 MW锅炉烟气余热利用方案研究

[J].

Study on the utilization scheme of flue gas waste heat of a 1 000 MW boiler

[J].

新建660 MW机组烟气余热利用方案及经济性分析

[J].

Utilization scheme and economic analysis of flue gas waste heat of new 660 MW unit

[J].

某600 MW机组烟气余热利用经济性分析

[J].

Economic analysis of flue gas waste heat utilization of a 600 MW unit

[J].

火电厂烟气余热利用系统改造经济性分析

[J].

Economic analysis of the transformation of flue gas waste heat utilization system in thermal power plant

[J].

二次再热机组烟气余热利用与抽汽参数优化研究

[J].

Study on utilization of flue gas waste heat and optimization of steam extraction parameters of secondary reheat unit

[J].

大型燃煤电站机炉耦合热集成系统

[J].

Turbine-boiler coupled thermal integration system for large coal- fired power station

[J].

燃煤发电机组烟气余热利用系统改进研究

[J].

Study on improvement of flue gas waste heat utilization system of coal-fired generator set

[J].

燃煤锅炉烟气余热利用途径分析

[J].

Analysis on utilization of waste heat from flue gas of coal-fired boiler

[J].

700 ℃超超临界一次再热发电系统优化

[J].

Optimization of 700 ℃ ultra-supercritical single reheat power generation system

[J].

大型燃煤电站锅炉烟气余热利用系统节能研究

[J].

Study on energy saving of flue gas waste heat utilization system of large coal-fired power station boiler

[J].

提高二次再热机组参数的技术经济研究

[J].

Technical and economic study on improving parameters of double reheat units

[J].

燃煤发电机组耦合余热利用技术研究进展

[J].

Research progress of coupled waste heat utilization technology for coal-fired power generating units

[J].

基于EBSILON二次再热百万机组机炉耦合建模仿真及热经济性研究

[D].

Based on EBSILON, modeling and simulation of turbine boiler coupling of secondary reheating million unit and research on thermal economy

[D].

二次再热机组烟气余热利用热力学分析及优化

[J].

Thermodynamic analysis and optimization of flue gas waste heat utilization of secondary reheat unit

[J].