0 引言

实现循环流化床锅炉快速调峰的关键是:1)调峰过程中,确保燃烧过程风煤配比恰当,且风煤混合均匀,以保证较高的燃烧效率和较低的污染物生成量;2)保证炉膛上部合适的气固浓度和烟气温度,以适应负荷变化时的传热需求。为达到这一快速调峰要求,需要尽量减小炉侧热惯性,并在此基础上优化调峰控制模型。循环流化床锅炉炉侧热惯性主要由燃料热惯性、床料热惯性、耐火材料热惯性、辅机(如给煤系统)的响应延迟等组成。

床料热惯性体现在2个方面:其一是在变负荷过程中,床料颗粒温度与烟气温度达到热平衡存在时间延时;其二是在循环流化床锅炉变负荷过程中,时常需要快速增加或减少炉内床料量,这会显著改变床料热惯性。为解决此问题,Stefanitsis等[20]研究了在循环流化床锅炉外设置鼓泡床,通过在降负荷过程中储存热循环灰,在升负荷过程中将循环灰送入炉膛,以提升循环流化床锅炉变负荷速率的方式。

CFB锅炉炉膛及外循环系统的耐火材料热惯性也是影响快速调峰的重要因素。在循环流化床变负荷过程中,由于耐火材料热容量和传热热阻较大[21],存在耐火材料温度变化相对炉膛温度变化响应延迟的情况。本文将耐火材料热惯性定义为:在炉膛温度发生变化情况下,耐火材料与炉膛重新达到热平衡状态所需时间。在计算耐火材料热惯性的同时,为考虑耐火材料对给煤、送风策略的影响,需要获得耐火材料温度、吸热量、吸热速率等随时间变化规律。韩小华等[22]研究了建筑用混凝土在水化热作用下的温度变化规律。张絮涵[23]通过实验与模拟结合方式,对混凝土埋管式辐射冷顶板的室内非稳态辐射换热特性进行研究,发现温度随时间的变化曲线符合指数函数衰减规律。Rafique等[24-26]研究了高温粒子接收器中耐火材料对设备热性能的影响。但是,目前对循环流化床锅炉中耐火材料热惯性的系统研究未见详细报道。

本文以某300 MW亚临界循环流化床锅炉实际运行工况为基础,对传统耐火材料和高导热耐火材料的热惯性影响因素进行研究,计算了不同变负荷速率下锅炉密相区耐火材料热平衡响应时间、吸热量和吸热速率。研究结果对大型CFB锅炉快速调峰运行具有一定的参考作用。

1 计算模型

1.1 300 MW亚临界循环流化床锅炉简介

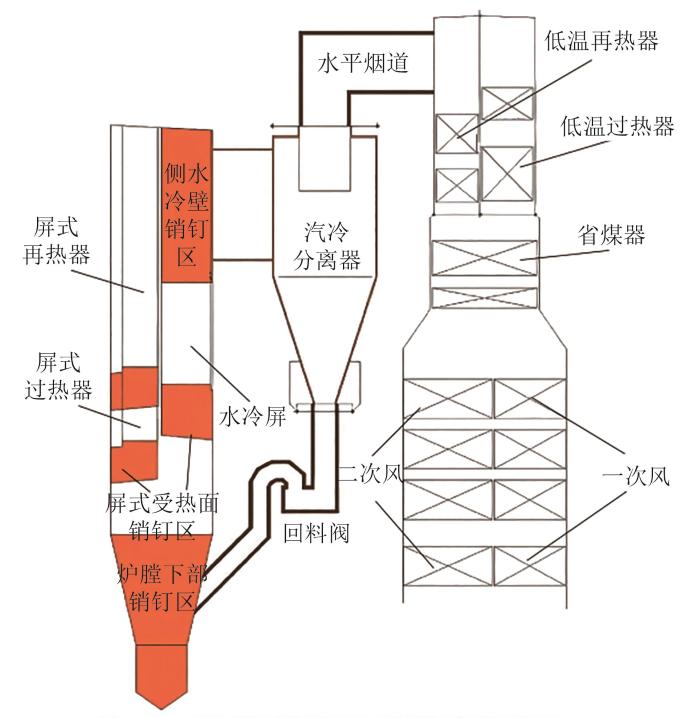

300 MW亚临界锅炉采用M型炉膛结构。炉膛采用膜式水冷壁结构,采用单炉膛、单布风板布置,炉内布置6片高温过热器屏、6片中温过热器屏和6片高温再热器屏。外循环回路配置3台汽冷式旋风分离器,每个分离器配备1个立管、1个回料阀及2条返料腿。尾部烟道中布置低温过热器管、低温再热器管和省煤器。锅炉总体结构及耐火材料分布如图1所示。

图1

图1

300 MW亚临界CFB锅炉耐火材料分布图

Fig. 1

Distribution diagram of refractory materials for 300 MW subcritical CFB boiler

该型耐火材料主要分布在炉膛密相区、屏式受热面、旋风分离器进口烟道、旋风分离器、立管、回料阀、返料腿、旋风分离器至尾部烟道的水平烟道段。其中炉膛中密相区受热面和旋风分离器采用水/汽冷方式,此处耐火材料只有耐火防磨层。立管、回料阀及返料腿为绝热式结构,密相区炉墙由耐火防磨层、水冷壁以及外侧的保温层组成。该型锅炉耐火材料分布及敷设厚度如表1所示。

表1 300 MW亚临界CFB锅炉耐火材料分布

Tab. 1

| 分布位置 | 耐火防磨浇注料/mm | 耐火保温砖/mm | |

|---|---|---|---|

| 炉膛 | 布风板 | 77 | — |

| 炉膛锥段 | 60 | — | |

| 屏式受热面 | 50 | — | |

| 旋风分离器 | 分离器入口 | 25 | — |

| 分离器筒段 | 25 | — | |

| 分离器锥段 | 25 | — | |

| 立管及回料阀 | 立管 | 150 | 250 |

| 回料阀 | 150 | 250 | |

| 返料腿 | 150 | 250 | |

表2 耐火材料热物理性质

Tab. 2

| 参数 | 传统耐火材料 | 耐火保温砖 | 高导热耐火材料 |

|---|---|---|---|

| 导热率λ/[W/(m⋅K)] | 1.5 | 0.093+0.000 16T | 12.55/900 ℃ 11.28/800 ℃ |

| 密度ρ/(kg/m3) | 2750 | 500 | 3 560 |

| 比热容cp /(kJ∙kg-1∙K-1) | 0.92+ 0.000 147T | 0.769+0.000 26T | 1.229/900 ℃ |

300 MW亚临界循环流化床锅炉耐火材料质量分布如表3所示。计算结果显示,在炉膛及外循环回路部分,耐火材料总质量为626.70 t。由于立管、回料阀和返料腿采用绝热式炉墙结构,需要较厚防磨耐火及保温材料以获得足够的防磨保温效果,因此该部分耐火材料质量较大,总质量约308.75 t,占耐火材料总质量的49.26 %。

表3 300 MW亚临界CFB锅炉耐火材料质量分布 (t)

Tab. 3

| 部位 | 耐火防磨浇注料 | 耐火保温砖 | 总计 | |

|---|---|---|---|---|

| 炉膛 | 布风板 | 27.53 | — | 166.46 |

| 炉膛锥段 | 115.17 | — | ||

| 屏式受热面 | 23.76 | — | ||

| 旋风分离器 | 分离器入口 | 37.81 | — | 151.49 |

| 分离器筒段 | 76.14 | — | ||

| 分离器锥段 | 37.57 | — | ||

| 立管及回料阀 | 立管 | 44.69 | 16.59 | 308.75 |

| 回料阀 | 30.11 | 10.95 | ||

| 返料腿 | 147.99 | 58.42 | ||

1.2 计算模型

本文重点研究炉膛区域耐火材料的热惯性问题。在计算过程中将耐火材料的传热过程简化为无内热源的非稳态导热过程,控制方程为

式中:

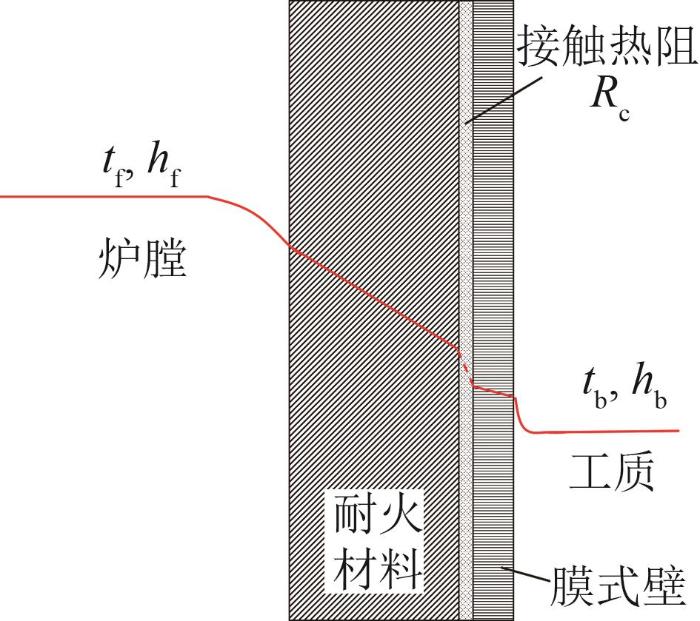

计算过程中耐火材料两侧边界条件均采用第三类边界条件。耐火材料背火侧为水冷壁,耐火材料传热过程示意图如图2所示。

图2

图2

锅炉密相区耐火材料传热过程示意图

Fig. 2

Schematic diagram of heat transfer process of refractory materials in dense-phase area of boiler

式中:

炉膛密相区气固两相流流动状态可考虑为鼓泡床,其炉侧换热系数采用颗粒团更新模型[31]进行计算,如

式中:hc和hd分别为颗粒团与固体颗粒分散相的对流换热系数;hcr和hdr分别为颗粒团与固体颗粒分散相的辐射换热系数;δc为颗粒团的时间平均覆盖率。颗粒团与固体颗粒分散相的对流换热系数可分别由式(

式中:dp为颗粒粒径;λg和λc分别为烟气和颗粒团的导热系数;ρp和ρc分别为颗粒和颗粒团的密度;

颗粒团与固体颗粒分散相的辐射换热系数为

式中:σ为Stefan-Boltzmann常数;Tf和Tw分别为炉侧和壁面温度;ec、ed和ew分别为颗粒团、颗粒分散相和壁面的吸收率。

1.3 计算工况及参数

首先,为考察耐火材料热惯性的普遍影响因素,对不同耐火材料导热系数和耐火材料厚度工况下的耐火材料热惯性进行计算,耐火材料热惯性影响因素计算工况如表4所示。计算过程中假设炉膛温度进行如下变化:第10 min时炉膛由初始温度850 ℃开始以2 ℃/min的变化速率进行升温运行,50 min后炉膛温度达到950 ℃并保持稳定。从变负荷时刻开始到耐火材料吸热量达到稳定状态吸热量95%时的时间定义为平衡时间。计算获得了不同工况下单位体积耐火材料的吸热量和平衡时间。

表4 耐火材料热惯性影响因素计算工况

Tab. 4

| 参数 | 工况1 | 工况2 |

|---|---|---|

| 耐火材料导热率λ/[W/(m⋅K)] | 1,1.2,2,3,4,5,10,15 | 1.2 |

| 炉侧换热系数hf/[W/(m2⋅K)] | 360 | 360 |

| 耐火材料厚度δr/mm | 60 | 30,40,50,60,70,80,90 |

| 耐火材料密度ρ/(kg/m3) | 2 750 | 2 750 |

| 耐火材料比热容cp /[J/(kg⋅K)] | 1 092 | 1 092 |

| 工质温度tb/℃ | 330 | 330 |

| 初始温度T1/℃ | 850 | 850 |

| 终止温度T2/℃ | 950 | 950 |

其次,基于实际锅炉运行情况,对300 MW亚临界循环流化床锅炉机组密相区采用不同耐火材料在不同变负荷速率工况下进行计算。计算过程中假设锅炉运行工况进行如下变化:0~10 min时锅炉以50% 锅炉额定工况(boiler rated load,BRL)负荷稳定运行,第10 min时锅炉分别以1%/min、2%/min、3%/min的速率变负荷运行,并假定炉膛温度线性变化,随后分别在60、35和27 min时锅炉达到100% 额定工况负荷。

计算过程中选用传统耐火材料和高导热耐火材料分别进行计算,计算工况如表5所示。

表5 炉膛密相区耐火材料热惯性计算工况

Tab. 5

| 材料类型 | 锅炉运行工况 | 锅炉变负荷速率/ (%/min) | 耐火材料厚度/ mm |

|---|---|---|---|

| 传统耐火材料 | 50%~100%,100%~50% | 1,2,3 | 60 |

| 高导热耐火材料 | 50%~100%,100%~50% | 1,2,3 | 60 |

在100%、75%、50% BRL下,300 MW亚临界循环流化床锅炉的实炉运行参数如表6所示。

表6 300 MW亚临界循环流化床锅炉运行参数

Tab. 6

| 参数 | 100% BRL | 75% BRL | 50% BRL |

|---|---|---|---|

| 主蒸汽流量/(t/h) | 966 | 779 | 466 |

| 主蒸汽温度/℃ | 541 | 541 | 541 |

| 主蒸汽压力/MPa | 16.10 | 14.49 | 11.37 |

| 给水温度/℃ | 276 | 255 | 233 |

| 给水压力/MPa | 17.92 | 15.75 | 12.59 |

| 汽包压力/MPa | 17.51 | 15.46 | 12.37 |

| 炉膛密相区床温/℃ | 950 | 900 | 850 |

| 给煤量/(t/h) | 204.90 | 157.13 | 108.59 |

| 燃料低位发热量/(kJ/kg) | 13 498 | 13 498 | 13 498 |

本研究利用MATLAB软件进行计算,为简化计算难度,在计算过程中做出如下假设:

1)循环流化床锅炉密相区气固混合强烈,且炉膛密相区敷设耐火材料,耐火材料具有一定保温效果,导致水冷壁吸热对炉温影响较小,因此假设沿炉膛径向和高度方向炉膛密相区温度分布均匀,将耐火材料变负荷过程中温度变化问题简化为一维非稳态导热问题;

2)在变负荷过程中锅炉运行参数线性变化;

3)在变负荷过程中耐火材料、烟气、工质等物质热物理性质参数线性变化;

4)根据锅炉的实际运行情况,在50%、75%、100%负荷下,密相区的床温分别为850、900、950 ℃。

2 结果与讨论

2.1 耐火材料热惯性影响因素

2.1.1 耐火材料导热系数对热惯性影响

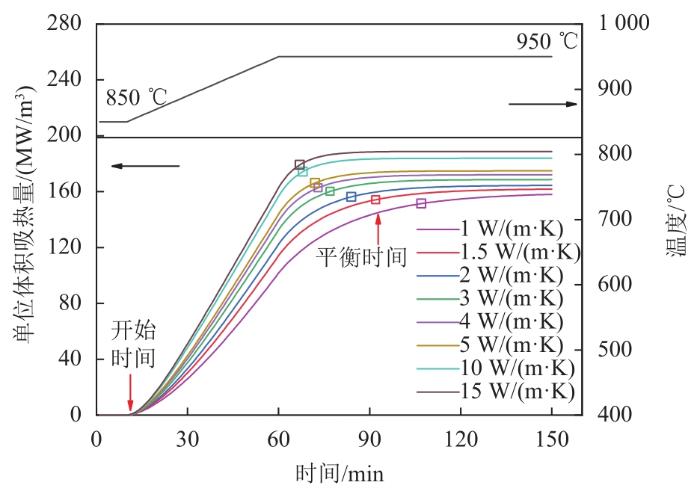

图3

图3

变负荷过程中不同导热系数耐火材料单位体积吸热量

Fig. 3

Heat absorption per unit volume of refractory materials with different thermal conductivity in the process of variable load

图4

图4

耐火材料平衡时间随导热系数变化示意图

Fig. 4

Schematic diagram of the variation of refractory equilibrium time with thermal conductivity

2.1.2 耐火材料厚度对热惯性影响

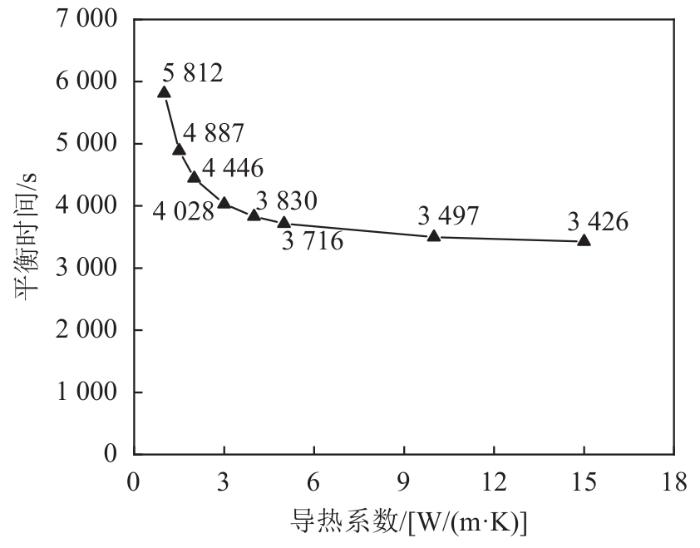

图5

图5

变负荷过程中不同厚度耐火材料单位体积吸热量

Fig. 5

Heat absorption per unit volume of refractory materials with different thickness in the process of variable load

图6

图6

耐火材料平衡时间随厚度变化示意图

Fig. 6

Schematic diagram of refractory balance time varying with thickness

2.2 密相区耐火材料热惯性的影响特性

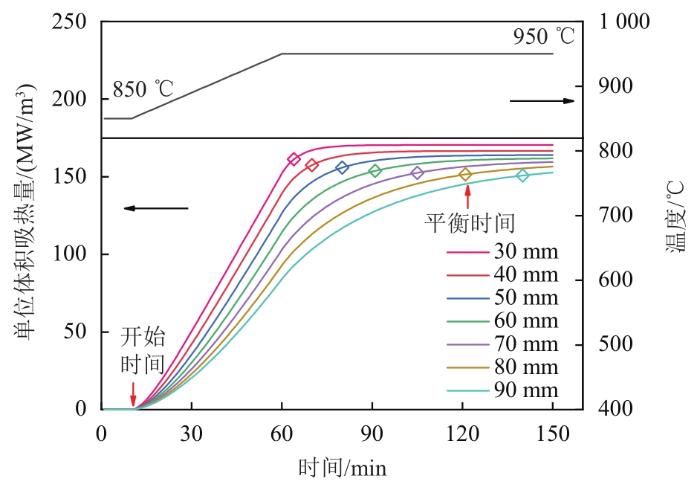

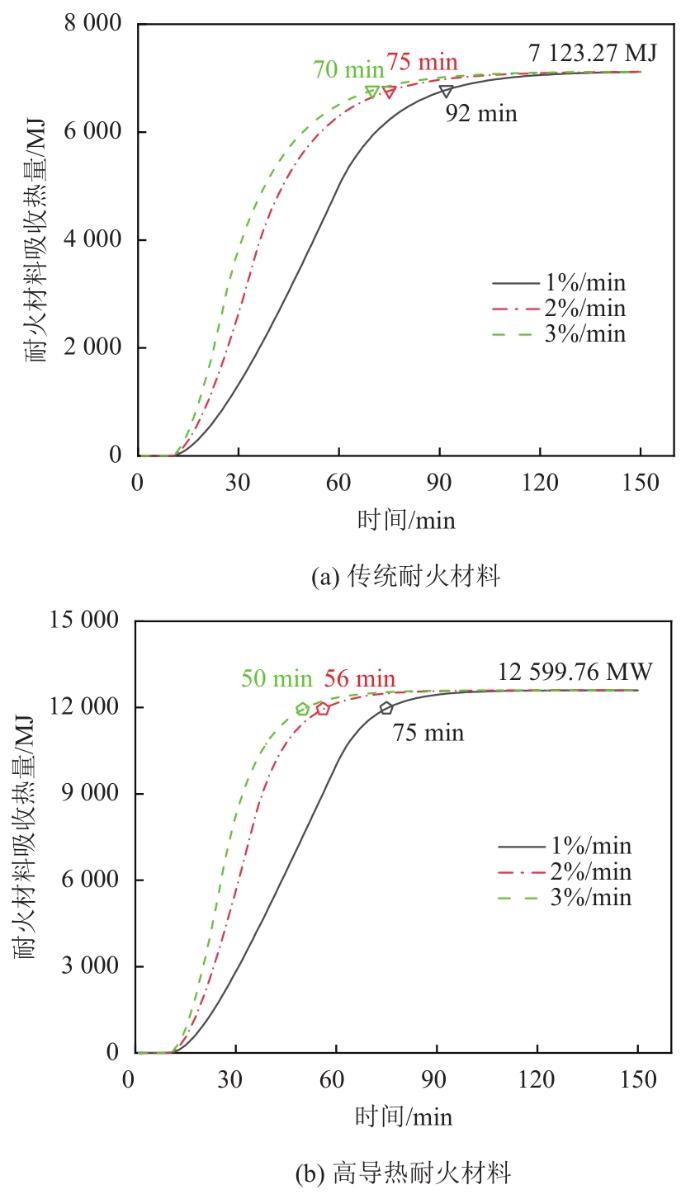

图7分别为1%/min、2%/min、3%/min变负荷速率情况下,传统耐火材料和高导热耐火材料吸热量随时间变化关系。

图7

图7

耐火材料吸热量随时间变化关系

Fig. 7

Change of heat absorption of refractory materials with time

由图7可知,锅炉在50%~100% BRL升负荷运行时,不同变负荷速率不影响耐火材料的总吸热量,传统耐火材料总吸热量为7 123.27 MJ;由于高导热耐火材料密度、比热容均较大,所以变负荷过程中高导热耐火材料吸热量较高,为12 599.76 MJ。在1%/min、2%/min、3%/min速率变负荷运行工况下,传统耐火材料分别在变负荷工况开始后约82、65、60 min时达到平衡状态。随着变负荷速率增大,耐火材料平衡时间减少。耐火材料达到平衡状态时刻滞后于锅炉变负荷过程停止时间,分别滞后了约32、40、44 min,说明随着变负荷速率增加,平衡时间减少趋势放缓。高导热耐火材料分别在变负荷工况开始后约65 、46、40 min时达到平衡状态,较传统耐火材料分别提前了约17、19、20 min。

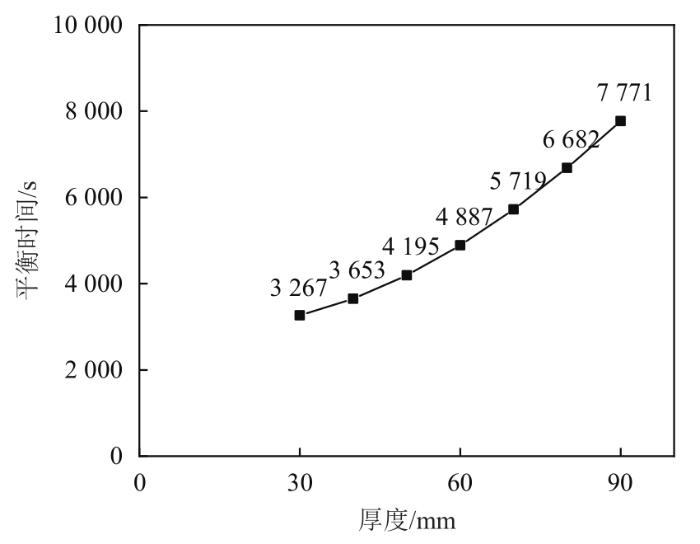

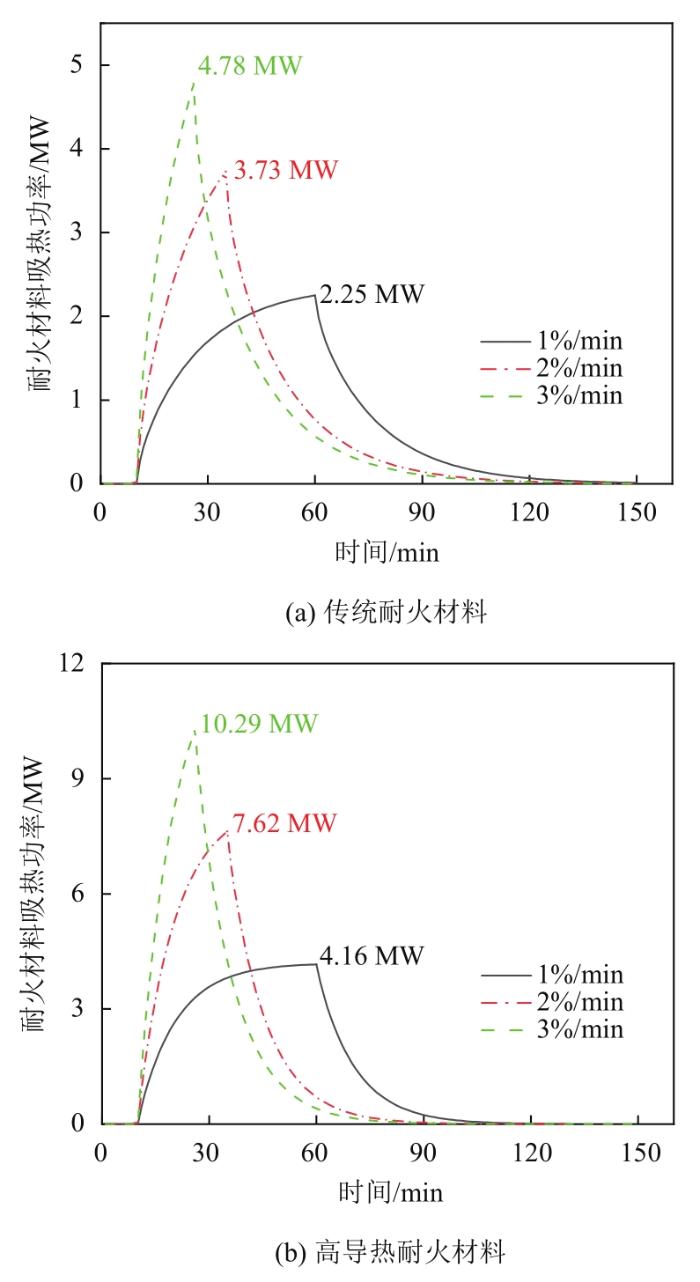

图8分别为不同变负荷速率情况下,传统耐火材料和高导热耐火材料吸热速率随时间变化关系,可以发现不同种类耐火材料吸热速率变化规律相似,且可分为两阶段:

图8

图8

耐火材料吸热速率随时间变化关系

Fig. 8

Change of heat absorption rate of refractory materials with time

第一阶段,在锅炉处于线性变负荷运行过程中,耐火材料吸热速率随着时间推移而逐渐增大,在锅炉变负荷过程结束时,耐火材料吸热量达到最大值,且最大值随锅炉变负荷速率增大而增加。在1%/min、2%/min、3%/min速率变负荷运行工况下,传统耐火材料吸热速率最大值分别为2.25、3.73、4.78 MW;高导热耐火材料分别为4.16、7.62、10.29 MW,较传统耐火材料增加了100%以上。

第二阶段,在锅炉变负荷过程结束后,炉膛温度保持稳定,耐火材料将继续吸热,直至达到热平衡状态,此时耐火材料温度变化过程类似于阶跃响应。耐火材料吸热速率随着时间推移而逐渐减小,直至降为0 MW。

根据变负荷过程中耐火材料吸热速率变化规律,可推导得到变负荷过程中耐火材料吸热速率变化公式:

式中:k为锅炉变负荷速率,升负荷取正值,降负荷取负值;

式中:C为常数;∆T为变负荷前后耐火材料平均温差。对于传统耐火材料,求得A为0.018 01;对于高导热耐火材料,A=0.022 5。

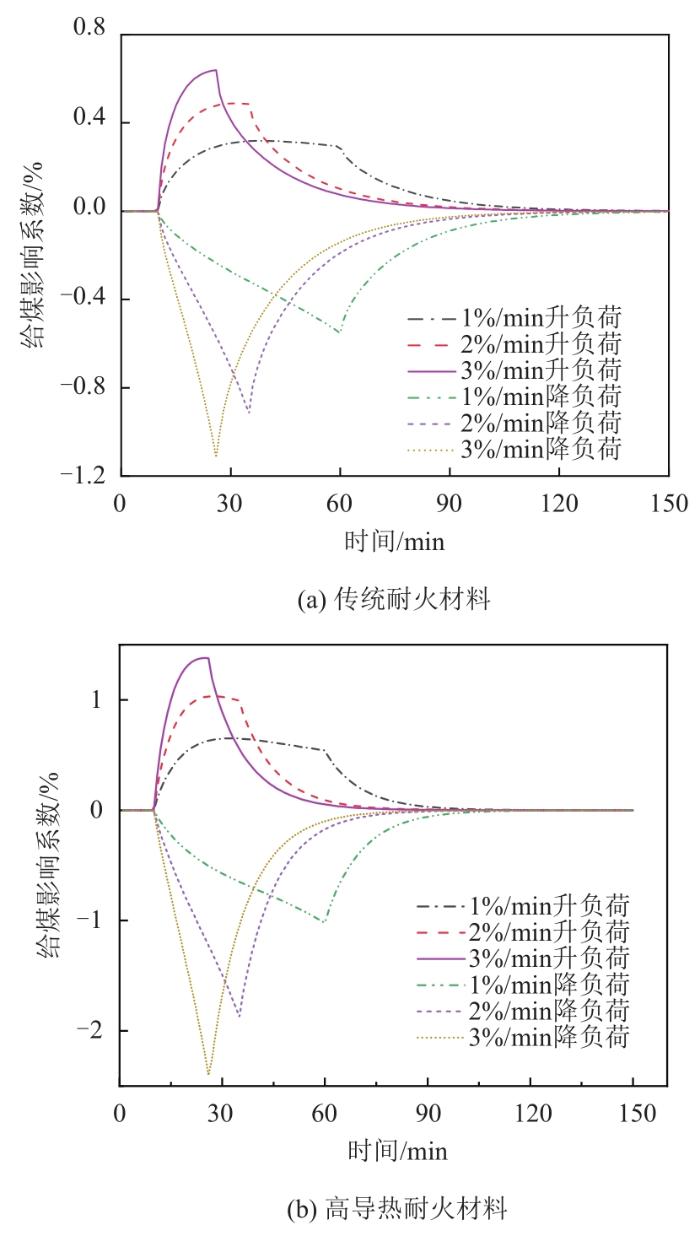

为考察密相区耐火材料热惯性对给煤策略的影响,定义给煤影响系数η为

式中:WC为给煤输入热功率。假设锅炉改造前后锅炉热效率不变,且变负荷过程中给煤量呈线性变化,获得变负荷过程中给煤影响系数随时间变化关系如图9所示。

图9

图9

变负荷过程中密相区耐火材料热惯性给煤影响系数随时间变化关系

Fig. 9

Change of influence coefficient of thermal inertia coal feeding of refractory materials in dense phase area with time during variable load process

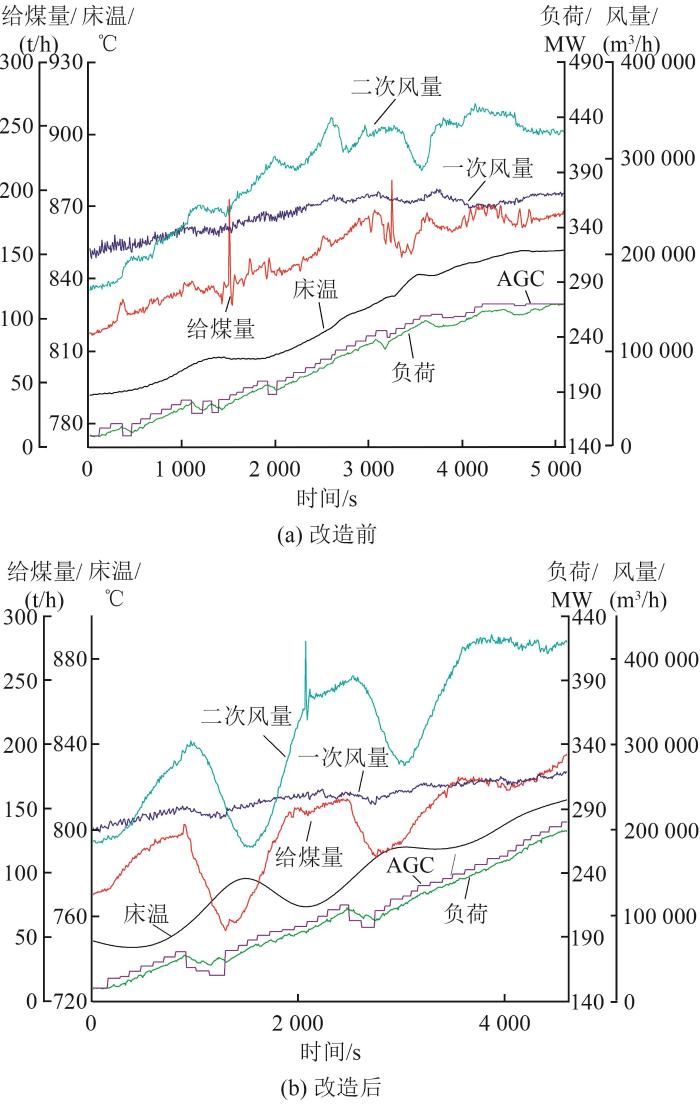

3 高导热耐火材料的现场应用

某电厂对300 MW亚临界循环流化床锅炉耐火材料进行改造,将炉膛密相区、布风板、6片中温过热器屏和6片高温再热器屏底部防磨耐火材料替换为高导热耐火材料。改造前后锅炉50%~90%额定工况升负荷过程中锅炉负荷、自动发电控制(automatic generation control,AGC)指令变化、风量、给煤量和床温随时间变化关系如图10所示,可以发现:改造前后的升负荷曲线均能按照AGC调度曲线完成升负荷过程。升负荷过程中的风量、煤量变化趋势均与AGC调度指令密切相关。升负荷结束后,改造后的密相区平均床温比改造之前下降40 ℃,一次风量、二次风量和给煤量没有显著变化。在运行人员习惯操作情况下,改造前锅炉由50%额定负荷升至90%额定负荷用时4 944 s,平均升负荷速率为0.48%/min;改造后锅炉升负荷过程用时4 488 s,平均升负荷速率为0.53%/min。在进行耐火材料改造后,由于减少了耐火材料热惯性,改造后锅炉整体变负荷速率提升了约10.42%。但是耐火材料热惯性最大的外循环回路部分未进行改造,因此变负荷速率提升效果有限。

图10

图10

改造前后50%~90%升负荷过程中锅炉运行参数随时间变化曲线

Fig. 10

Variation curves of boiler operating parameters with time in the process of 50%-90% liter load before and after transformation

可以设想,如果把立管、回料阀、返料管均改为汽冷或水冷结构,从而采用较薄的高导热耐火材料内衬,调峰速度一定会有显著提高。国外超临界CFB锅炉已有类似结构的工程应用[33]。

4 结论

基于300 MW亚临界循环流化床锅炉,研究了耐火材料热惯性的影响因素及在不同变负荷速率过程中锅炉密相区耐火材料的热惯性问题,得到如下结论:

1)耐火材料热惯性受耐火材料导热系数和耐火材料厚度影响。随着耐火材料导热系数增加耐火材料达到热平衡时间更短;当耐火材料导热系数由1 W/(m⋅K)增加到15 W/(m⋅K),耐火材料热平衡时间由5 812 s降低到3 426 s。随着耐火材料厚度增加平衡时间逐渐增加;耐火材料厚度由30 mm增大至90 mm时,热平衡时间由3 267 s增大到7 771 s。

2)300 MW亚临界循环流化床锅炉按1%/min、2%/min、3%/min速率由50%~100% BRL升负荷工况下,密相区采用传统耐火材料分别在82、65、60 min后达到热平衡状态,耐火材料吸热量约7 123.27 MJ。采用高导热耐火材料降低耐火材料热平衡响应时间为65、46、40 min,可显著降低锅炉耐火材料热惯性。发现耐火材料吸热速率随时间变化分为线性变化段和阶跃响应段,并获得耐火材料吸热速率变化公式。

3)某电厂对300 MW亚临界循环流化床锅炉耐火材料进行改造,将炉膛密相区、布风板、6片中温过热器屏和6片高温再热器屏底部防磨耐火材料替换为高导热耐火材料。改造后变负荷过程中平均升负荷速率由0.48%/min提高到0.53%/min,锅炉整体变负荷速率提升了约10.42%。

参考文献

Overall review of peak shaving for coal-fired power units in China

[J].

碳达峰背景下抽水蓄能-风电联合系统建模及有功功率控制特性研究

[J].

Modeling and active power control characteristics of pumped storage-wind hybrid power system in the context of peak carbon dioxide emission

[J].

考虑调峰与储能特性的抽蓄电站服务电网综合评价

[J].

Comprehensive evaluation of pumped storage power plant serving grid considering peak regulation and energy storage

[J].

计及需求侧储能事故备用风险与火电机组深度调峰的经济优化研究

[J].

Economic optimization of deep peak regulation of thermal power units taking into account the risk of emergency storage on the demand side

[J].

大规模新能源并网下火电机组深度调峰优化调度

[J].

Optimal scheduling of deep peak regulation for thermal power units in power grid with large-scale new energy

[J].

考虑火电深度调峰的多类型储能经济性分析

[J].

Economic analysis of multi-type energy storages considering the deep peak-regulation of thermal power units

[J].

1 000 MW煤电机组调峰中汽温控制策略研究

[J].

Research on steam temperature control strategy in peak regulation of 1 000 MW coal power unit

[J].

超临界循环流化床机组全负荷段深度调峰方法研究

[J].

Research on the method of depth peaking at full load of supercritical circulating fluidized bed unit

[J].

超临界及超超临界循环流化床锅炉技术研究与应用

[J].

Research and application of supercritical and ultra-supercritical circulating fluidized bed boiler technology

[J].

超临界350 MW循环流化床锅炉变负荷特性

[J].

Variable load characteristics of a supercritical 350 MW circulating fluidized bed boiler

[J].

燃煤火电机组深度调峰运行试验

[J].

Experimental study on deep peak regulation operation of coal-fired thermal power unit

[J].

大型CFB锅炉低负荷再热汽温稳定特性研究

[J].

Study on temperature stability characteristics of low load reheat steam in large CFB boiler

[J].

基于蓄能深度利用的循环流化床机组动态优化控制

[D].

Dynamic optimal control of criculating fluidized bed unit based on deep utilization of stored energy

[D].

循环流化床全工况实时动态数学模型的研究

[J].

Study of full working scope dynamic mathematical model for CFBC

[J].

Investigation on energy storage and quick load change control of subcritical circulating fluidized bed boiler units

[J].

超临界CFB锅炉主蒸汽压力控制系统研究

[J].

Research on main steam pressure control of supercritical CFB boilers

[J].

循环流化床机组快速变负荷运行控制策略研究

[J].

Research on the control strategy for quick load change of circulating fluidized bed boiler units

[J].

Control-oriented modelling and investigation on quick load change control of subcritical circulating fluidized bed unit

[J].

Simulation of a circulating fluidized bed power plant integrated with a thermal energy storage system during transient operation

[J].

Analysis on the safety of the water wall in a 350 MW supercritical cfb boiler under electricity failure condition

[J].

大体积混凝土内部温度控制与现场测温差异分析

[J].

Analysis of difference between internal temperature control and on-site temperature measurement of mass concrete

[J].

混凝土埋管式辐射冷顶板室内非稳态换热特性研究

[D].

Research on the characteristics of non-steady state heat transfer in the room with concrete ceiling radiant cooling panels

[D].

A mathematical model to assess the influence of transients on a refractory-lined solar receiver

[J].

Modelled annual thermal performance of a 50 MW refractory-lined particle-laden solar receiver operating above 1 000 ℃

[J].

Thermal response of multilayered refractory-lined solar receivers to transient operation

[J].

Numerical simulation and optimization of heat-insulation material and structure for CFB boiler

[J].

Constructal designs for insulation layers of steel rolling reheating furnace wall with convective and radiative boundary conditions

[J].

Experimental and numerical investigation on heat transfer in the vertical upward flow water wall of a 660 MW ultra-supercritical CFB boiler

[J].

Thermal-hydraulic calculation and analysis on water wall system of 600 MW supercritical CFB boiler

[J].

Energy transport and regime transition in particle-fluid two-phase flow

[C]//

循环流化床锅炉水动力特性研究

[D].

Research on water circulation characteristics of evaporating system in CFB boiler

[D].

钢混凝土界面接触热阻试验研究

[J].

Experiment alanalysis of interface thermal contact resistance between steel and concrete

[J].