氢能源的利用现状分析

1

2015

... 氢能作为一种零碳能源具有储能密度高、来源广泛、对环境友好等特点,是可再生能源规模化高效利用以及大规模、长周期储能的重要载体[1-5].随着“碳达峰,碳中和”[6]目标以及《氢能产业发展中长期规划(2021—2035年)》[7]的提出和实施,我国氢能开始进入快速发展的阶段[8-9],但高密度储氢技术是制约氢能发展的重大瓶颈. ...

氢能源的利用现状分析

1

2015

... 氢能作为一种零碳能源具有储能密度高、来源广泛、对环境友好等特点,是可再生能源规模化高效利用以及大规模、长周期储能的重要载体[1-5].随着“碳达峰,碳中和”[6]目标以及《氢能产业发展中长期规划(2021—2035年)》[7]的提出和实施,我国氢能开始进入快速发展的阶段[8-9],但高密度储氢技术是制约氢能发展的重大瓶颈. ...

考虑风光利用率和含氢能流的多能流综合能源系统规划

0

2021

考虑风光利用率和含氢能流的多能流综合能源系统规划

0

2021

计及碳成本的电-气-热-氢综合能源系统经济运行策略

0

2021

计及碳成本的电-气-热-氢综合能源系统经济运行策略

0

2021

电力市场环境下的电-氢一体化站优化运行

0

2022

电力市场环境下的电-氢一体化站优化运行

0

2022

含氢能气网掺混输运的综合能源系统优化研究

1

2021

... 氢能作为一种零碳能源具有储能密度高、来源广泛、对环境友好等特点,是可再生能源规模化高效利用以及大规模、长周期储能的重要载体[1-5].随着“碳达峰,碳中和”[6]目标以及《氢能产业发展中长期规划(2021—2035年)》[7]的提出和实施,我国氢能开始进入快速发展的阶段[8-9],但高密度储氢技术是制约氢能发展的重大瓶颈. ...

含氢能气网掺混输运的综合能源系统优化研究

1

2021

... 氢能作为一种零碳能源具有储能密度高、来源广泛、对环境友好等特点,是可再生能源规模化高效利用以及大规模、长周期储能的重要载体[1-5].随着“碳达峰,碳中和”[6]目标以及《氢能产业发展中长期规划(2021—2035年)》[7]的提出和实施,我国氢能开始进入快速发展的阶段[8-9],但高密度储氢技术是制约氢能发展的重大瓶颈. ...

碳达峰、碳中和的经济学解读

1

... 氢能作为一种零碳能源具有储能密度高、来源广泛、对环境友好等特点,是可再生能源规模化高效利用以及大规模、长周期储能的重要载体[1-5].随着“碳达峰,碳中和”[6]目标以及《氢能产业发展中长期规划(2021—2035年)》[7]的提出和实施,我国氢能开始进入快速发展的阶段[8-9],但高密度储氢技术是制约氢能发展的重大瓶颈. ...

碳达峰、碳中和的经济学解读

1

... 氢能作为一种零碳能源具有储能密度高、来源广泛、对环境友好等特点,是可再生能源规模化高效利用以及大规模、长周期储能的重要载体[1-5].随着“碳达峰,碳中和”[6]目标以及《氢能产业发展中长期规划(2021—2035年)》[7]的提出和实施,我国氢能开始进入快速发展的阶段[8-9],但高密度储氢技术是制约氢能发展的重大瓶颈. ...

氢能产业发展中长期规划

1

... 氢能作为一种零碳能源具有储能密度高、来源广泛、对环境友好等特点,是可再生能源规模化高效利用以及大规模、长周期储能的重要载体[1-5].随着“碳达峰,碳中和”[6]目标以及《氢能产业发展中长期规划(2021—2035年)》[7]的提出和实施,我国氢能开始进入快速发展的阶段[8-9],但高密度储氢技术是制约氢能发展的重大瓶颈. ...

氢能产业发展中长期规划

1

... 氢能作为一种零碳能源具有储能密度高、来源广泛、对环境友好等特点,是可再生能源规模化高效利用以及大规模、长周期储能的重要载体[1-5].随着“碳达峰,碳中和”[6]目标以及《氢能产业发展中长期规划(2021—2035年)》[7]的提出和实施,我国氢能开始进入快速发展的阶段[8-9],但高密度储氢技术是制约氢能发展的重大瓶颈. ...

碳中和背景下氢能利用关键技术及发展现状

1

2021

... 氢能作为一种零碳能源具有储能密度高、来源广泛、对环境友好等特点,是可再生能源规模化高效利用以及大规模、长周期储能的重要载体[1-5].随着“碳达峰,碳中和”[6]目标以及《氢能产业发展中长期规划(2021—2035年)》[7]的提出和实施,我国氢能开始进入快速发展的阶段[8-9],但高密度储氢技术是制约氢能发展的重大瓶颈. ...

碳中和背景下氢能利用关键技术及发展现状

1

2021

... 氢能作为一种零碳能源具有储能密度高、来源广泛、对环境友好等特点,是可再生能源规模化高效利用以及大规模、长周期储能的重要载体[1-5].随着“碳达峰,碳中和”[6]目标以及《氢能产业发展中长期规划(2021—2035年)》[7]的提出和实施,我国氢能开始进入快速发展的阶段[8-9],但高密度储氢技术是制约氢能发展的重大瓶颈. ...

“双碳”形势下电力行业氢能应用研究

1

2022

... 氢能作为一种零碳能源具有储能密度高、来源广泛、对环境友好等特点,是可再生能源规模化高效利用以及大规模、长周期储能的重要载体[1-5].随着“碳达峰,碳中和”[6]目标以及《氢能产业发展中长期规划(2021—2035年)》[7]的提出和实施,我国氢能开始进入快速发展的阶段[8-9],但高密度储氢技术是制约氢能发展的重大瓶颈. ...

“双碳”形势下电力行业氢能应用研究

1

2022

... 氢能作为一种零碳能源具有储能密度高、来源广泛、对环境友好等特点,是可再生能源规模化高效利用以及大规模、长周期储能的重要载体[1-5].随着“碳达峰,碳中和”[6]目标以及《氢能产业发展中长期规划(2021—2035年)》[7]的提出和实施,我国氢能开始进入快速发展的阶段[8-9],但高密度储氢技术是制约氢能发展的重大瓶颈. ...

储氢技术发展现状

1

2022

... 目前,氢能储运方式主要有气态储氢、固态储氢以及液态储氢[10].气态储氢主要采用高压氢气,利用长管车实现氢气输运,储氢密度低且高压氢气运输途中风险大,仅适合短距离少量运输. ...

储氢技术发展现状

1

2022

... 目前,氢能储运方式主要有气态储氢、固态储氢以及液态储氢[10].气态储氢主要采用高压氢气,利用长管车实现氢气输运,储氢密度低且高压氢气运输途中风险大,仅适合短距离少量运输. ...

大规模氢液化方法与装置

1

2020

... 氢气正常沸点为-252.8 ℃,临界温度为-239.96 ℃,是除了氦气之外最难液化的气体,工业上一般采用低温深冷手段将氢气降低至-253 ℃左右,实现液氢的常压存储.工业常用的氢液化装置原理都基于氢气Linde-Hampson循环、氦气逆Brayton循环和氢气Claude循环[11],并在循环过程中添加正仲氢转化环节,以满足液氢的长效储存要求. ...

大规模氢液化方法与装置

1

2020

... 氢气正常沸点为-252.8 ℃,临界温度为-239.96 ℃,是除了氦气之外最难液化的气体,工业上一般采用低温深冷手段将氢气降低至-253 ℃左右,实现液氢的常压存储.工业常用的氢液化装置原理都基于氢气Linde-Hampson循环、氦气逆Brayton循环和氢气Claude循环[11],并在循环过程中添加正仲氢转化环节,以满足液氢的长效储存要求. ...

Overview on cryogenic refrigeration cycles for large scale HTS applications

1

2016

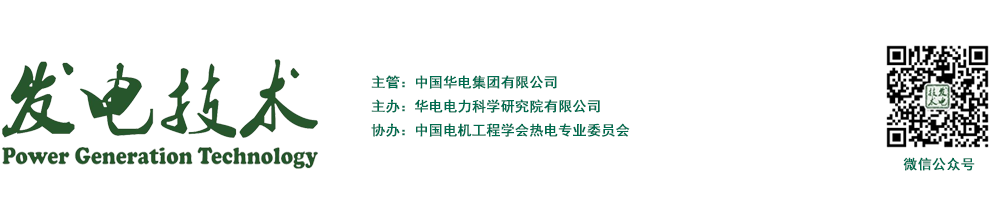

... 1895年,德国的Linde和英国的Hampson分别提出了压缩-节流的空气液化循环,为氢气液化打下了基础,这种简单空气液化循环被称为Linde-Hampson循环.由于氢气的转化温度(204 K)较低,常温下通过节流无法获得液氢,因此需要对氢气进行预冷.1898年,英国人James Dewar[12]率先利用液态二氧化碳和液态空气预冷20 MPa氢气,之后通过节流的方式获得液氢,其原理如图1所示. ...

Liquid hydrogen:a review on liquefaction,storage,transportation,and safety

1

2021

... 预冷型Linde-Hampson循环装置数量少,结构简单,运转可靠,是工业上最早使用的氢液化循环,我国航天101所于1966年建成的氢液化装置就采用预冷型的Linde-Hampson循环.Linde-Hampson循环能耗较高,能量利用效率(理想最小理论液化功与实际液化功之比)仅为3%~3.4%[13],因此工业上已经基本摒弃了这种高能耗的氢液化方式. ...

A summary of liquid hydrogen and cryogenic technologies in Japan’s WE-NET project

2

2004

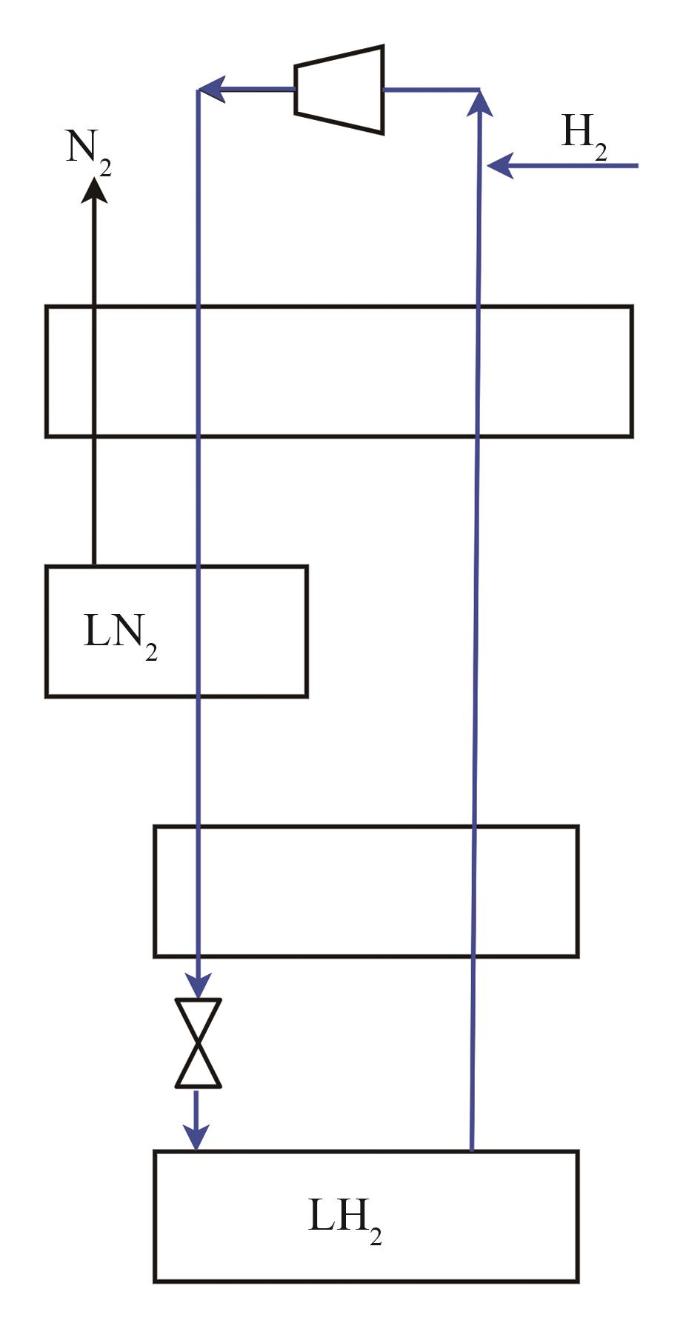

... 1902年,Georges Claude通过引入透平膨胀机改进Linde-Hampson循环,发明了简单Claude循环.理论上Claude循环无须预冷就可实现氢液化,但实际应用中为提升能量利用率,一般采用预冷型的Claude循环,其基本原理如图2所示.整个液化循环中仅采用氢气这一种介质,经过预冷的氢气通过换热器回收返流氢的冷量,而后一部分氢气通过透平膨胀机进行绝热等熵膨胀进一步降温,同时将冷量传递给原料氢.最后,原料氢通过节流变成液氢,未被液化的氢气以及膨胀氢则返回压缩机,同时回收冷量.预冷型的Claude循环是大规模氢液化装置的基础,目前在运行的大规模的氢液化装置均为预冷型Claude循环的改型[14-15]. ...

... 5)大量研究者为提高效率,采用了一些目前尚不成熟的技术设计氢液化工艺流程,比如两相透平膨胀机[14]; ...

Large-scale liquid hydrogen production methods and approaches:a review

1

2018

... 1902年,Georges Claude通过引入透平膨胀机改进Linde-Hampson循环,发明了简单Claude循环.理论上Claude循环无须预冷就可实现氢液化,但实际应用中为提升能量利用率,一般采用预冷型的Claude循环,其基本原理如图2所示.整个液化循环中仅采用氢气这一种介质,经过预冷的氢气通过换热器回收返流氢的冷量,而后一部分氢气通过透平膨胀机进行绝热等熵膨胀进一步降温,同时将冷量传递给原料氢.最后,原料氢通过节流变成液氢,未被液化的氢气以及膨胀氢则返回压缩机,同时回收冷量.预冷型的Claude循环是大规模氢液化装置的基础,目前在运行的大规模的氢液化装置均为预冷型Claude循环的改型[14-15]. ...

Development of large-scale hydrogen liquefaction processes from 1898 to 2009

1

2010

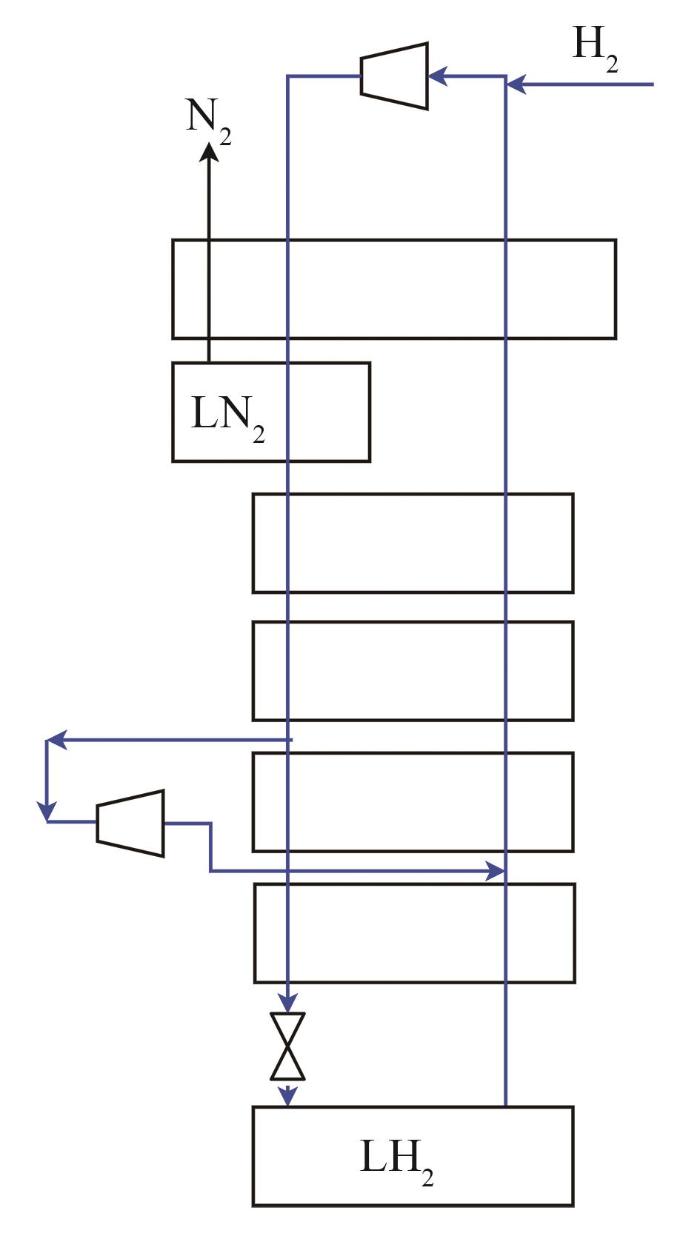

... 氦气逆Brayton循环是在Claude循环的基础上采用氦气作为制冷介质,由于氦气的液化温度远低于氢气,预冷后的氦气经过透平膨胀机,温度可降低至液氢温度以下,因此原料氢经过预冷及一系列的换热器后可以不经过节流而直接液化,其基本原理如图3所示.氦气逆Brayton循环能耗介于预冷型Claude循环和预冷型Linde-Hampson循环之间,但氦气制冷消除了处理高压氢气的危险隐患,同时氦气透平膨胀机的技术难度要低于氢透平膨胀机,实际运行中氦气逆Brayton循环一般应用于<5 t/d的中型氢液化装置[16]. ...

Art of refrigeration

1

... 低温下混合冷剂制冷的概念最早由Podbielniak[17]于1936年提出,从20世纪70年代开始,混合冷剂的液化工艺流程开始在各种规模的天然气液化装置中得到广泛应用.由于不同组分沸点不同,混合冷剂的吸热沸腾过程是变温过程,因此换热器中热流和冷流的温差始终较低,能够保证制冷剂换热曲线逼近原料气的冷却曲线,降低了换热器冷量损失,提高了系统制冷效率. ...

1

2008

... 氢液化能耗的不断降低是氢能快速发展的必然要求,因此,低能耗的混合冷剂制冷方式是未来氢液化发展的趋势.另外,目前在运行的大规模氢液化装置多采用液氮预冷的方式[18],对液氮需求量较大,因而要求周边存在空分厂,以源源不断地供应液氮.这一要求限制了大规模氢液化装置的普及,而采用混合冷剂制冷则降低了对周边配套设施的要求,有利于氢能产业的快速发展. ...

规模化氢液化装置现状及未来技术路线分析

2

2022

... 目前世界范围内正在运行的大型氢液化装置主要有Linde公司建设的德国Ingolstadt和Leuna的氢液化装置,以及Praxair公司建设的位于East Chicago的氢液化装置,其液化1 kg H2的电耗分别为13.58、13.5、11.9 kW⋅h,㶲效率大约为20%[19].混合冷剂氢液化工艺能耗则显著低于目前运行的大型氢液化装置,文献[20]中采用混合冷剂制冷的氢液化工艺能耗甚至低于5 kW⋅h.因此,从降低能耗、提高能量效率方面来看,混合冷剂氢液化工艺具有很大潜力. ...

... 混合冷剂预冷的液化工艺中深冷循环一般采用Claude循环和级联式制冷循环,级联式制冷循环理论能耗更低,但是由于其设备复杂,需要更多的运动设备,因此投资大、维护费用高,目前工业上很少采用这种制冷方式.文献[25]则采用了逆布雷顿循环,相比于Claude循环,逆布雷顿循环能耗较高,同时需要采用昂贵的氦气作为制冷剂,因此逆布雷顿循环一般用于产量在5 t/d的中小规模氢液化装置中[19].文献[23-24]中则由于试验条件的限制采用了能耗更高的节流制冷方式. ...

规模化氢液化装置现状及未来技术路线分析

2

2022

... 目前世界范围内正在运行的大型氢液化装置主要有Linde公司建设的德国Ingolstadt和Leuna的氢液化装置,以及Praxair公司建设的位于East Chicago的氢液化装置,其液化1 kg H2的电耗分别为13.58、13.5、11.9 kW⋅h,㶲效率大约为20%[19].混合冷剂氢液化工艺能耗则显著低于目前运行的大型氢液化装置,文献[20]中采用混合冷剂制冷的氢液化工艺能耗甚至低于5 kW⋅h.因此,从降低能耗、提高能量效率方面来看,混合冷剂氢液化工艺具有很大潜力. ...

... 混合冷剂预冷的液化工艺中深冷循环一般采用Claude循环和级联式制冷循环,级联式制冷循环理论能耗更低,但是由于其设备复杂,需要更多的运动设备,因此投资大、维护费用高,目前工业上很少采用这种制冷方式.文献[25]则采用了逆布雷顿循环,相比于Claude循环,逆布雷顿循环能耗较高,同时需要采用昂贵的氦气作为制冷剂,因此逆布雷顿循环一般用于产量在5 t/d的中小规模氢液化装置中[19].文献[23-24]中则由于试验条件的限制采用了能耗更高的节流制冷方式. ...

Advanced exergy and exergoeconomic analyses of a hydrogen liquefaction plant equipped with mixed refrigerant system

4

2017

... 目前世界范围内正在运行的大型氢液化装置主要有Linde公司建设的德国Ingolstadt和Leuna的氢液化装置,以及Praxair公司建设的位于East Chicago的氢液化装置,其液化1 kg H2的电耗分别为13.58、13.5、11.9 kW⋅h,㶲效率大约为20%[19].混合冷剂氢液化工艺能耗则显著低于目前运行的大型氢液化装置,文献[20]中采用混合冷剂制冷的氢液化工艺能耗甚至低于5 kW⋅h.因此,从降低能耗、提高能量效率方面来看,混合冷剂氢液化工艺具有很大潜力. ...

... 表1列出了采用混合冷剂预冷的氢液化工艺的液氢产量、预冷温度、功耗以及㶲效率.混合冷剂预冷的氢液化工艺能耗一般在7 kW⋅h/kg左右,㶲效率在35%以上,其能量利用效率远高于目前在运行的大型氢液化装置.由表1可知,不同的液化工艺预冷温度均接近液氮温区,但各有不同,这是由于文献中采用的混合冷剂组分不同.常用的混合冷剂组分主要有C1—C5、氮气、氖、氢以及氦气,个别文献中还采用R14作为制冷剂.上述制冷剂制冷温区从高到低依次为C5—C1、氮、氖、氢和甲烷,混合冷剂预冷循环中添加氖可使制冷温度达到80 K以下,例如文献[20,22-23,26]中均添加了氖作为制冷剂,其预冷温度均在80 K附近,而文献[27]混合冷剂中未添加氖,其预冷温度为114 K.制冷温区更低的氢和氦则一般不作为预冷循环中的混合冷剂组分. ...

... Energy consumption and efficiency of typical pre-cooled hydrogen liquefaction cycle with mixed refrigerants

Tab. 1| 液化循环 | 产量/(t/d) | 预冷温度/K | 功耗/(kW⋅h/kg) | 㶲效率/% |

|---|

| 混合冷剂预冷+级联式制冷[20] | 4.2 | 75 | 11.85 | — |

| 混合冷剂预冷+Claude循环[21] | 86.4 | 75 | 6.152 | 47.1 |

| 混合冷剂预冷+级联式制冷[22] | 100 | 80 | 5.35 | 54.02 |

| 混合冷剂预冷+节流[23-24] | 0.048 | 75 | 3.96(无正仲氢转化) | — |

| 混合冷剂预冷+逆布雷顿循环[25] | 50 | 100 | — | — |

| 混合冷剂预冷+级联式制冷[26] | 100 | 75 | 7.69 | 39.5 |

| 混合冷剂预冷+Claude循环[27] | 51.5 | 114 | 5.7 | — |

| 混合冷剂预冷+Claude循环[28] | 7.25 | 118 | 6.56 | 48.99 |

混合冷剂预冷的液化工艺中深冷循环一般采用Claude循环和级联式制冷循环,级联式制冷循环理论能耗更低,但是由于其设备复杂,需要更多的运动设备,因此投资大、维护费用高,目前工业上很少采用这种制冷方式.文献[25]则采用了逆布雷顿循环,相比于Claude循环,逆布雷顿循环能耗较高,同时需要采用昂贵的氦气作为制冷剂,因此逆布雷顿循环一般用于产量在5 t/d的中小规模氢液化装置中[19].文献[23-24]中则由于试验条件的限制采用了能耗更高的节流制冷方式. ...

... (kW⋅h/kg)

㶲效率/% | | 三级混合冷剂制冷循环[24] | 80 | 6.45 | 47.2% |

| 两级混合冷剂制冷循环[25] | 300 | 3.258 | 67.53 |

| 两级混合冷制制冷循环[26] | 90 | 6.47 | 45.5 |

| 两级混合冷剂制冷循环[20] | 296 | 4.165 | 62.54 |

| LNG预冷+混合冷剂深冷[27] | 100 | 8.85 | — |

| 三级混合冷剂制冷循环[30] | 50 | 9.477 | — |

深冷温区的混合冷剂组分与预冷温区也存在明显差异,C2—C5等重组分不再适用,制冷剂大部分采用甲烷、氮气、氖、氢和氦的混合物.同时,不同文献中深冷循环的数量也不一致. ...

Large-scale hydrogen liquefier utilising mixed-refrigerant pre-cooling

2

2010

... Energy consumption and efficiency of typical pre-cooled hydrogen liquefaction cycle with mixed refrigerants

Tab. 1| 液化循环 | 产量/(t/d) | 预冷温度/K | 功耗/(kW⋅h/kg) | 㶲效率/% |

|---|

| 混合冷剂预冷+级联式制冷[20] | 4.2 | 75 | 11.85 | — |

| 混合冷剂预冷+Claude循环[21] | 86.4 | 75 | 6.152 | 47.1 |

| 混合冷剂预冷+级联式制冷[22] | 100 | 80 | 5.35 | 54.02 |

| 混合冷剂预冷+节流[23-24] | 0.048 | 75 | 3.96(无正仲氢转化) | — |

| 混合冷剂预冷+逆布雷顿循环[25] | 50 | 100 | — | — |

| 混合冷剂预冷+级联式制冷[26] | 100 | 75 | 7.69 | 39.5 |

| 混合冷剂预冷+Claude循环[27] | 51.5 | 114 | 5.7 | — |

| 混合冷剂预冷+Claude循环[28] | 7.25 | 118 | 6.56 | 48.99 |

混合冷剂预冷的液化工艺中深冷循环一般采用Claude循环和级联式制冷循环,级联式制冷循环理论能耗更低,但是由于其设备复杂,需要更多的运动设备,因此投资大、维护费用高,目前工业上很少采用这种制冷方式.文献[25]则采用了逆布雷顿循环,相比于Claude循环,逆布雷顿循环能耗较高,同时需要采用昂贵的氦气作为制冷剂,因此逆布雷顿循环一般用于产量在5 t/d的中小规模氢液化装置中[19].文献[23-24]中则由于试验条件的限制采用了能耗更高的节流制冷方式. ...

... 2010年Berstad等人[21]在Quack[29]的研究基础上模拟了混合冷剂预冷的氢液化循环,利用四级换热器将氢气从常温预冷至75 K,而后采用氦-氖膨胀制冷将氢气冷却至26.5 K,最后采用氢气膨胀制冷的方式获取液氢.对比了混合冷剂节流制冷和等熵膨胀制冷,相比于Quack提出的氢液化循环,混合冷剂节流制冷㶲效率从45.8%降低至44.7%,功耗提高了2.4%,膨胀制冷㶲效率提升至47.1%,功耗降低了2.9%.混合冷剂组分有甲烷、乙烷、丙烷、丁烷、戊烷、氮气、氖以及R14,其组分并未进行优化配比,因此其制冷效率存在进一步提高的空间.另外,模拟中混合冷剂膨胀及氢膨胀均为带液膨胀,目前实现的技术难度较大. ...

Simulation on a proposed large-scale liquid hydrogen plant using a multi-component refrigerant refrigeration system

3

2010

... 表1列出了采用混合冷剂预冷的氢液化工艺的液氢产量、预冷温度、功耗以及㶲效率.混合冷剂预冷的氢液化工艺能耗一般在7 kW⋅h/kg左右,㶲效率在35%以上,其能量利用效率远高于目前在运行的大型氢液化装置.由表1可知,不同的液化工艺预冷温度均接近液氮温区,但各有不同,这是由于文献中采用的混合冷剂组分不同.常用的混合冷剂组分主要有C1—C5、氮气、氖、氢以及氦气,个别文献中还采用R14作为制冷剂.上述制冷剂制冷温区从高到低依次为C5—C1、氮、氖、氢和甲烷,混合冷剂预冷循环中添加氖可使制冷温度达到80 K以下,例如文献[20,22-23,26]中均添加了氖作为制冷剂,其预冷温度均在80 K附近,而文献[27]混合冷剂中未添加氖,其预冷温度为114 K.制冷温区更低的氢和氦则一般不作为预冷循环中的混合冷剂组分. ...

... Energy consumption and efficiency of typical pre-cooled hydrogen liquefaction cycle with mixed refrigerants

Tab. 1| 液化循环 | 产量/(t/d) | 预冷温度/K | 功耗/(kW⋅h/kg) | 㶲效率/% |

|---|

| 混合冷剂预冷+级联式制冷[20] | 4.2 | 75 | 11.85 | — |

| 混合冷剂预冷+Claude循环[21] | 86.4 | 75 | 6.152 | 47.1 |

| 混合冷剂预冷+级联式制冷[22] | 100 | 80 | 5.35 | 54.02 |

| 混合冷剂预冷+节流[23-24] | 0.048 | 75 | 3.96(无正仲氢转化) | — |

| 混合冷剂预冷+逆布雷顿循环[25] | 50 | 100 | — | — |

| 混合冷剂预冷+级联式制冷[26] | 100 | 75 | 7.69 | 39.5 |

| 混合冷剂预冷+Claude循环[27] | 51.5 | 114 | 5.7 | — |

| 混合冷剂预冷+Claude循环[28] | 7.25 | 118 | 6.56 | 48.99 |

混合冷剂预冷的液化工艺中深冷循环一般采用Claude循环和级联式制冷循环,级联式制冷循环理论能耗更低,但是由于其设备复杂,需要更多的运动设备,因此投资大、维护费用高,目前工业上很少采用这种制冷方式.文献[25]则采用了逆布雷顿循环,相比于Claude循环,逆布雷顿循环能耗较高,同时需要采用昂贵的氦气作为制冷剂,因此逆布雷顿循环一般用于产量在5 t/d的中小规模氢液化装置中[19].文献[23-24]中则由于试验条件的限制采用了能耗更高的节流制冷方式. ...

... Krasae等人[22]模拟了产量为100 t/d的混合冷剂预冷的氢液化循环,液化流程中采用混合冷剂将原料氢从25 ℃预冷至-193 ℃,液氮温区以下冷量则采用级联式制冷方式获取.氢液化能耗为5.35 kW⋅h/kg,与目前运行的德国Ingolstadt氢液化装置相比,能量效率由21.28%提升至54.02%. ...

Simulation and experiment of a hydrogen liquefaction test rig using a multi-component refrigerant refrigeration system

4

2011

... 表1列出了采用混合冷剂预冷的氢液化工艺的液氢产量、预冷温度、功耗以及㶲效率.混合冷剂预冷的氢液化工艺能耗一般在7 kW⋅h/kg左右,㶲效率在35%以上,其能量利用效率远高于目前在运行的大型氢液化装置.由表1可知,不同的液化工艺预冷温度均接近液氮温区,但各有不同,这是由于文献中采用的混合冷剂组分不同.常用的混合冷剂组分主要有C1—C5、氮气、氖、氢以及氦气,个别文献中还采用R14作为制冷剂.上述制冷剂制冷温区从高到低依次为C5—C1、氮、氖、氢和甲烷,混合冷剂预冷循环中添加氖可使制冷温度达到80 K以下,例如文献[20,22-23,26]中均添加了氖作为制冷剂,其预冷温度均在80 K附近,而文献[27]混合冷剂中未添加氖,其预冷温度为114 K.制冷温区更低的氢和氦则一般不作为预冷循环中的混合冷剂组分. ...

... Energy consumption and efficiency of typical pre-cooled hydrogen liquefaction cycle with mixed refrigerants

Tab. 1| 液化循环 | 产量/(t/d) | 预冷温度/K | 功耗/(kW⋅h/kg) | 㶲效率/% |

|---|

| 混合冷剂预冷+级联式制冷[20] | 4.2 | 75 | 11.85 | — |

| 混合冷剂预冷+Claude循环[21] | 86.4 | 75 | 6.152 | 47.1 |

| 混合冷剂预冷+级联式制冷[22] | 100 | 80 | 5.35 | 54.02 |

| 混合冷剂预冷+节流[23-24] | 0.048 | 75 | 3.96(无正仲氢转化) | — |

| 混合冷剂预冷+逆布雷顿循环[25] | 50 | 100 | — | — |

| 混合冷剂预冷+级联式制冷[26] | 100 | 75 | 7.69 | 39.5 |

| 混合冷剂预冷+Claude循环[27] | 51.5 | 114 | 5.7 | — |

| 混合冷剂预冷+Claude循环[28] | 7.25 | 118 | 6.56 | 48.99 |

混合冷剂预冷的液化工艺中深冷循环一般采用Claude循环和级联式制冷循环,级联式制冷循环理论能耗更低,但是由于其设备复杂,需要更多的运动设备,因此投资大、维护费用高,目前工业上很少采用这种制冷方式.文献[25]则采用了逆布雷顿循环,相比于Claude循环,逆布雷顿循环能耗较高,同时需要采用昂贵的氦气作为制冷剂,因此逆布雷顿循环一般用于产量在5 t/d的中小规模氢液化装置中[19].文献[23-24]中则由于试验条件的限制采用了能耗更高的节流制冷方式. ...

... 混合冷剂预冷的液化工艺中深冷循环一般采用Claude循环和级联式制冷循环,级联式制冷循环理论能耗更低,但是由于其设备复杂,需要更多的运动设备,因此投资大、维护费用高,目前工业上很少采用这种制冷方式.文献[25]则采用了逆布雷顿循环,相比于Claude循环,逆布雷顿循环能耗较高,同时需要采用昂贵的氦气作为制冷剂,因此逆布雷顿循环一般用于产量在5 t/d的中小规模氢液化装置中[19].文献[23-24]中则由于试验条件的限制采用了能耗更高的节流制冷方式. ...

... Krasae等人[23-24]通过模拟和实验研究了混合冷剂预冷的氢液化流程,模拟中采用由氖、氮气、甲烷、乙烷以及异丁烷组成的混合冷剂将原料气冷却至-198 ℃,然后通过节流将氢气冷却至液氢温度.在不考虑正仲氢转化的条件下,液化每kg氢气的能耗为3.96 kW⋅h.实验仅研究了氢气的预冷过程,氢气流量则由模拟中的2 kg/h降低至0.6 kg/h,结果表明,实验氢气预冷的功耗与模拟一致,在混合冷剂中加入氮气后氢气被成功预冷至-180 ℃.混合冷剂组分的确定采用试错法,其结果不一定为最优解.虽然由于设备的限制,实验中对应的液氢产量仅为0.048 t/d,远远达不到工业应用中的液氢产量,但实验结果证实了混合冷剂预冷的可行性,对混合冷剂氢液化循环具有重要意义. ...

Exergy analysis on the simulation of a small-scale hydrogen liquefaction test rig with a multi-component refrigerant refrigeration system

4

2010

... Energy consumption and efficiency of typical pre-cooled hydrogen liquefaction cycle with mixed refrigerants

Tab. 1| 液化循环 | 产量/(t/d) | 预冷温度/K | 功耗/(kW⋅h/kg) | 㶲效率/% |

|---|

| 混合冷剂预冷+级联式制冷[20] | 4.2 | 75 | 11.85 | — |

| 混合冷剂预冷+Claude循环[21] | 86.4 | 75 | 6.152 | 47.1 |

| 混合冷剂预冷+级联式制冷[22] | 100 | 80 | 5.35 | 54.02 |

| 混合冷剂预冷+节流[23-24] | 0.048 | 75 | 3.96(无正仲氢转化) | — |

| 混合冷剂预冷+逆布雷顿循环[25] | 50 | 100 | — | — |

| 混合冷剂预冷+级联式制冷[26] | 100 | 75 | 7.69 | 39.5 |

| 混合冷剂预冷+Claude循环[27] | 51.5 | 114 | 5.7 | — |

| 混合冷剂预冷+Claude循环[28] | 7.25 | 118 | 6.56 | 48.99 |

混合冷剂预冷的液化工艺中深冷循环一般采用Claude循环和级联式制冷循环,级联式制冷循环理论能耗更低,但是由于其设备复杂,需要更多的运动设备,因此投资大、维护费用高,目前工业上很少采用这种制冷方式.文献[25]则采用了逆布雷顿循环,相比于Claude循环,逆布雷顿循环能耗较高,同时需要采用昂贵的氦气作为制冷剂,因此逆布雷顿循环一般用于产量在5 t/d的中小规模氢液化装置中[19].文献[23-24]中则由于试验条件的限制采用了能耗更高的节流制冷方式. ...

... 混合冷剂预冷的液化工艺中深冷循环一般采用Claude循环和级联式制冷循环,级联式制冷循环理论能耗更低,但是由于其设备复杂,需要更多的运动设备,因此投资大、维护费用高,目前工业上很少采用这种制冷方式.文献[25]则采用了逆布雷顿循环,相比于Claude循环,逆布雷顿循环能耗较高,同时需要采用昂贵的氦气作为制冷剂,因此逆布雷顿循环一般用于产量在5 t/d的中小规模氢液化装置中[19].文献[23-24]中则由于试验条件的限制采用了能耗更高的节流制冷方式. ...

... Krasae等人[23-24]通过模拟和实验研究了混合冷剂预冷的氢液化流程,模拟中采用由氖、氮气、甲烷、乙烷以及异丁烷组成的混合冷剂将原料气冷却至-198 ℃,然后通过节流将氢气冷却至液氢温度.在不考虑正仲氢转化的条件下,液化每kg氢气的能耗为3.96 kW⋅h.实验仅研究了氢气的预冷过程,氢气流量则由模拟中的2 kg/h降低至0.6 kg/h,结果表明,实验氢气预冷的功耗与模拟一致,在混合冷剂中加入氮气后氢气被成功预冷至-180 ℃.混合冷剂组分的确定采用试错法,其结果不一定为最优解.虽然由于设备的限制,实验中对应的液氢产量仅为0.048 t/d,远远达不到工业应用中的液氢产量,但实验结果证实了混合冷剂预冷的可行性,对混合冷剂氢液化循环具有重要意义. ...

... (kW⋅h/kg)

㶲效率/% | | 三级混合冷剂制冷循环[24] | 80 | 6.45 | 47.2% |

| 两级混合冷剂制冷循环[25] | 300 | 3.258 | 67.53 |

| 两级混合冷制制冷循环[26] | 90 | 6.47 | 45.5 |

| 两级混合冷剂制冷循环[20] | 296 | 4.165 | 62.54 |

| LNG预冷+混合冷剂深冷[27] | 100 | 8.85 | — |

| 三级混合冷剂制冷循环[30] | 50 | 9.477 | — |

深冷温区的混合冷剂组分与预冷温区也存在明显差异,C2—C5等重组分不再适用,制冷剂大部分采用甲烷、氮气、氖、氢和氦的混合物.同时,不同文献中深冷循环的数量也不一致. ...

Selection of components for the IDEALHY preferred cycle for the large scale liquefaction of hydrogen

4

2014

... Energy consumption and efficiency of typical pre-cooled hydrogen liquefaction cycle with mixed refrigerants

Tab. 1| 液化循环 | 产量/(t/d) | 预冷温度/K | 功耗/(kW⋅h/kg) | 㶲效率/% |

|---|

| 混合冷剂预冷+级联式制冷[20] | 4.2 | 75 | 11.85 | — |

| 混合冷剂预冷+Claude循环[21] | 86.4 | 75 | 6.152 | 47.1 |

| 混合冷剂预冷+级联式制冷[22] | 100 | 80 | 5.35 | 54.02 |

| 混合冷剂预冷+节流[23-24] | 0.048 | 75 | 3.96(无正仲氢转化) | — |

| 混合冷剂预冷+逆布雷顿循环[25] | 50 | 100 | — | — |

| 混合冷剂预冷+级联式制冷[26] | 100 | 75 | 7.69 | 39.5 |

| 混合冷剂预冷+Claude循环[27] | 51.5 | 114 | 5.7 | — |

| 混合冷剂预冷+Claude循环[28] | 7.25 | 118 | 6.56 | 48.99 |

混合冷剂预冷的液化工艺中深冷循环一般采用Claude循环和级联式制冷循环,级联式制冷循环理论能耗更低,但是由于其设备复杂,需要更多的运动设备,因此投资大、维护费用高,目前工业上很少采用这种制冷方式.文献[25]则采用了逆布雷顿循环,相比于Claude循环,逆布雷顿循环能耗较高,同时需要采用昂贵的氦气作为制冷剂,因此逆布雷顿循环一般用于产量在5 t/d的中小规模氢液化装置中[19].文献[23-24]中则由于试验条件的限制采用了能耗更高的节流制冷方式. ...

... 混合冷剂预冷的液化工艺中深冷循环一般采用Claude循环和级联式制冷循环,级联式制冷循环理论能耗更低,但是由于其设备复杂,需要更多的运动设备,因此投资大、维护费用高,目前工业上很少采用这种制冷方式.文献[25]则采用了逆布雷顿循环,相比于Claude循环,逆布雷顿循环能耗较高,同时需要采用昂贵的氦气作为制冷剂,因此逆布雷顿循环一般用于产量在5 t/d的中小规模氢液化装置中[19].文献[23-24]中则由于试验条件的限制采用了能耗更高的节流制冷方式. ...

... Quack等人[25]提出了日产50 t的氢液化流程,并对其中的关键工艺进行了设计.氢液化流程包括一个混合冷剂循环和2个布雷顿循环.高压原料气经过冷却水和制冷机组冷却后达到6 ℃,而后被混合冷剂预冷至100~150 K,预冷后的原料气通过2个布雷顿循环后被冷却至26.3 K,最后通过节流获得液氢.混合冷剂预冷循环中采用节流的方式获取冷量,布雷顿循环利用膨胀机获取冷量. ...

... (kW⋅h/kg)

㶲效率/% | | 三级混合冷剂制冷循环[24] | 80 | 6.45 | 47.2% |

| 两级混合冷剂制冷循环[25] | 300 | 3.258 | 67.53 |

| 两级混合冷制制冷循环[26] | 90 | 6.47 | 45.5 |

| 两级混合冷剂制冷循环[20] | 296 | 4.165 | 62.54 |

| LNG预冷+混合冷剂深冷[27] | 100 | 8.85 | — |

| 三级混合冷剂制冷循环[30] | 50 | 9.477 | — |

深冷温区的混合冷剂组分与预冷温区也存在明显差异,C2—C5等重组分不再适用,制冷剂大部分采用甲烷、氮气、氖、氢和氦的混合物.同时,不同文献中深冷循环的数量也不一致. ...

A novel hydrogen liquefaction process configuration with combined mixed refrigerant systems

4

2017

... 表1列出了采用混合冷剂预冷的氢液化工艺的液氢产量、预冷温度、功耗以及㶲效率.混合冷剂预冷的氢液化工艺能耗一般在7 kW⋅h/kg左右,㶲效率在35%以上,其能量利用效率远高于目前在运行的大型氢液化装置.由表1可知,不同的液化工艺预冷温度均接近液氮温区,但各有不同,这是由于文献中采用的混合冷剂组分不同.常用的混合冷剂组分主要有C1—C5、氮气、氖、氢以及氦气,个别文献中还采用R14作为制冷剂.上述制冷剂制冷温区从高到低依次为C5—C1、氮、氖、氢和甲烷,混合冷剂预冷循环中添加氖可使制冷温度达到80 K以下,例如文献[20,22-23,26]中均添加了氖作为制冷剂,其预冷温度均在80 K附近,而文献[27]混合冷剂中未添加氖,其预冷温度为114 K.制冷温区更低的氢和氦则一般不作为预冷循环中的混合冷剂组分. ...

... Energy consumption and efficiency of typical pre-cooled hydrogen liquefaction cycle with mixed refrigerants

Tab. 1| 液化循环 | 产量/(t/d) | 预冷温度/K | 功耗/(kW⋅h/kg) | 㶲效率/% |

|---|

| 混合冷剂预冷+级联式制冷[20] | 4.2 | 75 | 11.85 | — |

| 混合冷剂预冷+Claude循环[21] | 86.4 | 75 | 6.152 | 47.1 |

| 混合冷剂预冷+级联式制冷[22] | 100 | 80 | 5.35 | 54.02 |

| 混合冷剂预冷+节流[23-24] | 0.048 | 75 | 3.96(无正仲氢转化) | — |

| 混合冷剂预冷+逆布雷顿循环[25] | 50 | 100 | — | — |

| 混合冷剂预冷+级联式制冷[26] | 100 | 75 | 7.69 | 39.5 |

| 混合冷剂预冷+Claude循环[27] | 51.5 | 114 | 5.7 | — |

| 混合冷剂预冷+Claude循环[28] | 7.25 | 118 | 6.56 | 48.99 |

混合冷剂预冷的液化工艺中深冷循环一般采用Claude循环和级联式制冷循环,级联式制冷循环理论能耗更低,但是由于其设备复杂,需要更多的运动设备,因此投资大、维护费用高,目前工业上很少采用这种制冷方式.文献[25]则采用了逆布雷顿循环,相比于Claude循环,逆布雷顿循环能耗较高,同时需要采用昂贵的氦气作为制冷剂,因此逆布雷顿循环一般用于产量在5 t/d的中小规模氢液化装置中[19].文献[23-24]中则由于试验条件的限制采用了能耗更高的节流制冷方式. ...

... 针对100 t/d的液氢需求,Asadnia等人[26]开发了采用混合冷剂预冷的氢液化工艺,预冷阶段采用Joule-Brayton循环制冷将原料氢冷却至-198.2 ℃,液氮温区至液氢温区冷量则采用6阶级联式制冷循环获取,整个液化流程能耗为7.69 kW⋅h/kg.同时,㶲分析结果表明,压缩机及换热器是㶲损失的最大来源,其占比达到了58%.Asadnia等人的后续研究也得出了类似的结论,并提出了采用更高效的换热器来提高液化效率的解决方案. ...

... (kW⋅h/kg)

㶲效率/% | | 三级混合冷剂制冷循环[24] | 80 | 6.45 | 47.2% |

| 两级混合冷剂制冷循环[25] | 300 | 3.258 | 67.53 |

| 两级混合冷制制冷循环[26] | 90 | 6.47 | 45.5 |

| 两级混合冷剂制冷循环[20] | 296 | 4.165 | 62.54 |

| LNG预冷+混合冷剂深冷[27] | 100 | 8.85 | — |

| 三级混合冷剂制冷循环[30] | 50 | 9.477 | — |

深冷温区的混合冷剂组分与预冷温区也存在明显差异,C2—C5等重组分不再适用,制冷剂大部分采用甲烷、氮气、氖、氢和氦的混合物.同时,不同文献中深冷循环的数量也不一致. ...

Optimization of a mixed refrigerant based H2 liquefaction pre-cooling process and estimate of liquefaction performance with varying ambient temperature

4

2021

... 表1列出了采用混合冷剂预冷的氢液化工艺的液氢产量、预冷温度、功耗以及㶲效率.混合冷剂预冷的氢液化工艺能耗一般在7 kW⋅h/kg左右,㶲效率在35%以上,其能量利用效率远高于目前在运行的大型氢液化装置.由表1可知,不同的液化工艺预冷温度均接近液氮温区,但各有不同,这是由于文献中采用的混合冷剂组分不同.常用的混合冷剂组分主要有C1—C5、氮气、氖、氢以及氦气,个别文献中还采用R14作为制冷剂.上述制冷剂制冷温区从高到低依次为C5—C1、氮、氖、氢和甲烷,混合冷剂预冷循环中添加氖可使制冷温度达到80 K以下,例如文献[20,22-23,26]中均添加了氖作为制冷剂,其预冷温度均在80 K附近,而文献[27]混合冷剂中未添加氖,其预冷温度为114 K.制冷温区更低的氢和氦则一般不作为预冷循环中的混合冷剂组分. ...

... Energy consumption and efficiency of typical pre-cooled hydrogen liquefaction cycle with mixed refrigerants

Tab. 1| 液化循环 | 产量/(t/d) | 预冷温度/K | 功耗/(kW⋅h/kg) | 㶲效率/% |

|---|

| 混合冷剂预冷+级联式制冷[20] | 4.2 | 75 | 11.85 | — |

| 混合冷剂预冷+Claude循环[21] | 86.4 | 75 | 6.152 | 47.1 |

| 混合冷剂预冷+级联式制冷[22] | 100 | 80 | 5.35 | 54.02 |

| 混合冷剂预冷+节流[23-24] | 0.048 | 75 | 3.96(无正仲氢转化) | — |

| 混合冷剂预冷+逆布雷顿循环[25] | 50 | 100 | — | — |

| 混合冷剂预冷+级联式制冷[26] | 100 | 75 | 7.69 | 39.5 |

| 混合冷剂预冷+Claude循环[27] | 51.5 | 114 | 5.7 | — |

| 混合冷剂预冷+Claude循环[28] | 7.25 | 118 | 6.56 | 48.99 |

混合冷剂预冷的液化工艺中深冷循环一般采用Claude循环和级联式制冷循环,级联式制冷循环理论能耗更低,但是由于其设备复杂,需要更多的运动设备,因此投资大、维护费用高,目前工业上很少采用这种制冷方式.文献[25]则采用了逆布雷顿循环,相比于Claude循环,逆布雷顿循环能耗较高,同时需要采用昂贵的氦气作为制冷剂,因此逆布雷顿循环一般用于产量在5 t/d的中小规模氢液化装置中[19].文献[23-24]中则由于试验条件的限制采用了能耗更高的节流制冷方式. ...

... Jackson等人[27]研究了原料氢初始温度变化对混合冷剂预冷氢液化流程功耗的影响,其工艺流程液氢产量为51.5 t/d,预冷温度为-159 ℃.采用优化混合冷剂组分的方法求解不同初始温度的最低能耗,模拟结果表明,原料氢初始温度从5 ℃提高至50 ℃,液化能耗提高了20%;原料氢初始温度从20 ℃提高至30 ℃,能耗仅提高了5%. ...

... (kW⋅h/kg)

㶲效率/% | | 三级混合冷剂制冷循环[24] | 80 | 6.45 | 47.2% |

| 两级混合冷剂制冷循环[25] | 300 | 3.258 | 67.53 |

| 两级混合冷制制冷循环[26] | 90 | 6.47 | 45.5 |

| 两级混合冷剂制冷循环[20] | 296 | 4.165 | 62.54 |

| LNG预冷+混合冷剂深冷[27] | 100 | 8.85 | — |

| 三级混合冷剂制冷循环[30] | 50 | 9.477 | — |

深冷温区的混合冷剂组分与预冷温区也存在明显差异,C2—C5等重组分不再适用,制冷剂大部分采用甲烷、氮气、氖、氢和氦的混合物.同时,不同文献中深冷循环的数量也不一致. ...

混合工质预冷氢液化流程设计与能效分析

2

2022

... Energy consumption and efficiency of typical pre-cooled hydrogen liquefaction cycle with mixed refrigerants

Tab. 1| 液化循环 | 产量/(t/d) | 预冷温度/K | 功耗/(kW⋅h/kg) | 㶲效率/% |

|---|

| 混合冷剂预冷+级联式制冷[20] | 4.2 | 75 | 11.85 | — |

| 混合冷剂预冷+Claude循环[21] | 86.4 | 75 | 6.152 | 47.1 |

| 混合冷剂预冷+级联式制冷[22] | 100 | 80 | 5.35 | 54.02 |

| 混合冷剂预冷+节流[23-24] | 0.048 | 75 | 3.96(无正仲氢转化) | — |

| 混合冷剂预冷+逆布雷顿循环[25] | 50 | 100 | — | — |

| 混合冷剂预冷+级联式制冷[26] | 100 | 75 | 7.69 | 39.5 |

| 混合冷剂预冷+Claude循环[27] | 51.5 | 114 | 5.7 | — |

| 混合冷剂预冷+Claude循环[28] | 7.25 | 118 | 6.56 | 48.99 |

混合冷剂预冷的液化工艺中深冷循环一般采用Claude循环和级联式制冷循环,级联式制冷循环理论能耗更低,但是由于其设备复杂,需要更多的运动设备,因此投资大、维护费用高,目前工业上很少采用这种制冷方式.文献[25]则采用了逆布雷顿循环,相比于Claude循环,逆布雷顿循环能耗较高,同时需要采用昂贵的氦气作为制冷剂,因此逆布雷顿循环一般用于产量在5 t/d的中小规模氢液化装置中[19].文献[23-24]中则由于试验条件的限制采用了能耗更高的节流制冷方式. ...

... 姚玉波等人[28]提出了一种由混合工质预冷的改进型Claude氢液化循环,原料氢经混合工质预冷至118 K,进一步由Claude循环冷却至液氢温度,其预冷循环混合工质组分包括甲烷、乙烷、乙烯、丙烷、丁烷、戊烷、氮气以及氖.姚玉波等人认为,如果将该流程原料氢初始参数设置为温度300 K、压力2.1 MPa,则其功耗可降低至4.79 kW⋅h/kg. ...

混合工质预冷氢液化流程设计与能效分析

2

2022

... Energy consumption and efficiency of typical pre-cooled hydrogen liquefaction cycle with mixed refrigerants

Tab. 1| 液化循环 | 产量/(t/d) | 预冷温度/K | 功耗/(kW⋅h/kg) | 㶲效率/% |

|---|

| 混合冷剂预冷+级联式制冷[20] | 4.2 | 75 | 11.85 | — |

| 混合冷剂预冷+Claude循环[21] | 86.4 | 75 | 6.152 | 47.1 |

| 混合冷剂预冷+级联式制冷[22] | 100 | 80 | 5.35 | 54.02 |

| 混合冷剂预冷+节流[23-24] | 0.048 | 75 | 3.96(无正仲氢转化) | — |

| 混合冷剂预冷+逆布雷顿循环[25] | 50 | 100 | — | — |

| 混合冷剂预冷+级联式制冷[26] | 100 | 75 | 7.69 | 39.5 |

| 混合冷剂预冷+Claude循环[27] | 51.5 | 114 | 5.7 | — |

| 混合冷剂预冷+Claude循环[28] | 7.25 | 118 | 6.56 | 48.99 |

混合冷剂预冷的液化工艺中深冷循环一般采用Claude循环和级联式制冷循环,级联式制冷循环理论能耗更低,但是由于其设备复杂,需要更多的运动设备,因此投资大、维护费用高,目前工业上很少采用这种制冷方式.文献[25]则采用了逆布雷顿循环,相比于Claude循环,逆布雷顿循环能耗较高,同时需要采用昂贵的氦气作为制冷剂,因此逆布雷顿循环一般用于产量在5 t/d的中小规模氢液化装置中[19].文献[23-24]中则由于试验条件的限制采用了能耗更高的节流制冷方式. ...

... 姚玉波等人[28]提出了一种由混合工质预冷的改进型Claude氢液化循环,原料氢经混合工质预冷至118 K,进一步由Claude循环冷却至液氢温度,其预冷循环混合工质组分包括甲烷、乙烷、乙烯、丙烷、丁烷、戊烷、氮气以及氖.姚玉波等人认为,如果将该流程原料氢初始参数设置为温度300 K、压力2.1 MPa,则其功耗可降低至4.79 kW⋅h/kg. ...

Conceptual design of a high efficiency large capacity hydrogen liquefier

1

2001

... 2010年Berstad等人[21]在Quack[29]的研究基础上模拟了混合冷剂预冷的氢液化循环,利用四级换热器将氢气从常温预冷至75 K,而后采用氦-氖膨胀制冷将氢气冷却至26.5 K,最后采用氢气膨胀制冷的方式获取液氢.对比了混合冷剂节流制冷和等熵膨胀制冷,相比于Quack提出的氢液化循环,混合冷剂节流制冷㶲效率从45.8%降低至44.7%,功耗提高了2.4%,膨胀制冷㶲效率提升至47.1%,功耗降低了2.9%.混合冷剂组分有甲烷、乙烷、丙烷、丁烷、戊烷、氮气、氖以及R14,其组分并未进行优化配比,因此其制冷效率存在进一步提高的空间.另外,模拟中混合冷剂膨胀及氢膨胀均为带液膨胀,目前实现的技术难度较大. ...

100% saturated liquid hydrogen production:mixed-refrigerant cascaded process with two-stage ortho-to-para hydrogen conversion

2

2021

... (kW⋅h/kg)

㶲效率/% | | 三级混合冷剂制冷循环[24] | 80 | 6.45 | 47.2% |

| 两级混合冷剂制冷循环[25] | 300 | 3.258 | 67.53 |

| 两级混合冷制制冷循环[26] | 90 | 6.47 | 45.5 |

| 两级混合冷剂制冷循环[20] | 296 | 4.165 | 62.54 |

| LNG预冷+混合冷剂深冷[27] | 100 | 8.85 | — |

| 三级混合冷剂制冷循环[30] | 50 | 9.477 | — |

深冷温区的混合冷剂组分与预冷温区也存在明显差异,C2—C5等重组分不再适用,制冷剂大部分采用甲烷、氮气、氖、氢和氦的混合物.同时,不同文献中深冷循环的数量也不一致. ...

... Qyyum等人[30]开发了包含3个混合冷剂制冷循环的氢液化工艺,分别为预冷循环、冷却循环和液化循环.预冷循环将原料氢从22 ℃冷却至-153 ℃,经过正仲氢转化后原料氢温度上升至-149 ℃.预冷循环中混合冷剂组分为甲烷、乙烷、丙烷、异丁烷以及氮气,冷却循环则将原料氢继续冷却至-240 ℃,再次经过正仲氢转化后原料氢温度上升至-235 ℃,仲氢含量为92%.冷却循环混合冷剂组分包括甲烷、乙烷、丙烷、氮气及氢气,液化循环则通过由氢气和氦气组成的混合冷剂将原料氢冷却至-251.8 ℃,然后通过膨胀机将原料氢压力降至0.13 MPa,获得100%饱和液氢. ...

Introducing and energy analysis of a novel cryogenic hydrogen liquefaction process configuration

1

2017

... 基于2个独立的混合冷剂制冷循环,Sadaghiani等人[31]开发了日产300 t的氢液化工艺,其中预冷循环将原料氢从常温冷却至-195 ℃,其功耗为1.010 2 kW⋅h/kg,深冷循环则将原料氢冷却至-253 ℃.预冷循环中混合冷剂组分包括甲烷、乙烷、乙烯、丙烷、异丁烷、异戊烷、氮气、氢气以及R14,深冷循环混合冷剂组分包括氢气、氦气以及氖气. ...

Conceptual design and analysis of a novel process for hydrogen liquefaction assisted by absorption precooling system

1

2018

... Aasadnia等人[32]提出了液氢产量为90 t/d的氢液化工艺,其预冷及深冷阶段均采用混合冷剂制冷,同时以能耗为目标对深冷阶段的混合冷剂配比进行了优化,最终深冷循环混合冷剂由83.5%的氦气、10%的氖气以及6.5%的氢气组成. ...

A novel integrated hydrogen and natural gas liquefaction process using two multistage mixed refrigerant refrigeration systems

1

2019

... Mehrpooya等[33]基于混合冷剂制冷循环开发了氢气及天然气联合液化工艺,日常量为290 t液氢及296 t液化天然气,该工艺包含2个独立的混合冷剂制冷循环,预冷循环中混合冷剂采用C1—C4、乙烯、氮气、氢气以及R14将原料氢及天然气冷却至-165 ℃,深冷循环混合冷剂采用氦气、氖气以及氢气获得液氢温区的冷量. ...

A novel hydrogen liquefaction process based on LNG cold energy and mixed refrigerant cycle

1

2021

... Faramarzi等人[34]提出了LNG预冷、混合冷剂深冷的氢液化工艺,利用LNG汽化产生的冷量将原料氢冷却至131 K,然后通过由氦气、氢气和氖气组成的混合冷剂将氢气冷却至20 K产出液氢,相比于Ansarinasab等人[35]的研究功耗降低了34%. ...

An exergy-based investigation on hydrogen liquefaction plant-exergy,exergoeconomic,and exergoenvironmental analyses

1

2019

... Faramarzi等人[34]提出了LNG预冷、混合冷剂深冷的氢液化工艺,利用LNG汽化产生的冷量将原料氢冷却至131 K,然后通过由氦气、氢气和氖气组成的混合冷剂将氢气冷却至20 K产出液氢,相比于Ansarinasab等人[35]的研究功耗降低了34%. ...

Mixed refrigerant-based simplified hydrogen liquefaction process:energy,exergy,economic,and environmental analysis

1

2022

... Kim[36]发展了一种混合冷剂制冷的氢液化工艺,该工艺包括3个混合冷剂制冷循环,其中,预冷循环将原料氢预冷至-162 ℃,混合冷剂组分包括甲烷、乙烷、丙烷及氮气,深冷循环制冷温度达到-230 ℃,混合冷剂组分为甲烷、乙烷、氮气及氢气,液化循环制冷温度为-252.1~-230 ℃,混合冷剂组分为氮气、氦气和氢气.同时,该研究者还分析了液化流程的碳排放,其中,设备运行首日碳排放为67.85 kg,次日降低至0.253 kg,这是由于氢液化流程的碳排放主要来源于混合冷剂. ...

C3/MRC 液化流程中原料气成分与制冷剂组分配比

1

2010

... 根据赵敏等人[37]的研究,混合冷剂组分对液化流程能耗影响最大,合适的混合冷剂组分能够减小换热器换热温差,降低㶲损失.混合冷剂组分配比复杂程度与其制冷效果相互制约,同时与具体的工艺参数息息相关,因此,对于混合冷剂组分最优组合并不存在明显规律.优化混合冷剂组分配比的直接目标是改变换热器冷流温度曲线,从而减小换热器温差、降低能耗,目前大部分研究者采用遗传算法来实现这一目的,并取得了良好的效果. ...

C3/MRC 液化流程中原料气成分与制冷剂组分配比

1

2010

... 根据赵敏等人[37]的研究,混合冷剂组分对液化流程能耗影响最大,合适的混合冷剂组分能够减小换热器换热温差,降低㶲损失.混合冷剂组分配比复杂程度与其制冷效果相互制约,同时与具体的工艺参数息息相关,因此,对于混合冷剂组分最优组合并不存在明显规律.优化混合冷剂组分配比的直接目标是改变换热器冷流温度曲线,从而减小换热器温差、降低能耗,目前大部分研究者采用遗传算法来实现这一目的,并取得了良好的效果. ...

Conceptual design and optimization of a novel hydrogen liquefaction process based on helium expansion cycle integrating with mixed refrigerant pre-cooling

1

2022

... 混合冷剂组分对于制冷效率具有重要影响,基于此,Bi等人[38]采用遗传算法优化了混合冷剂预冷循环中冷剂的组分,研究结果表明,在5 t/d产量的基础上,通过优化冷剂组分,液化流程能耗可降低至9.7 kW⋅h/kg,对应的㶲效率为39.1%. ...

混合制冷剂氢气液化工艺优化

1

2021

... 王国聪等人[39]针对混合冷剂氢液化工艺,以单位能耗为遗传算法的目标函数,分别对混合冷剂预冷工艺流程和混合冷剂深冷工艺流程进行优化,预冷工艺中以混合冷剂组分、节流阀出口压力、压缩机出口压力以及原料氢中间换热节点温度为优化变量,深冷工艺流程则以膨胀机出口压力、压缩机出口压力、膨胀制冷冷剂流量及换热后温度作为优化变量,经遗传算法优化后,氢液化流程的单位能耗为19.88 kW⋅h/kg,相比于优化之前的26.182 kW⋅h/kg,减少了24.07%. ...

混合制冷剂氢气液化工艺优化

1

2021

... 王国聪等人[39]针对混合冷剂氢液化工艺,以单位能耗为遗传算法的目标函数,分别对混合冷剂预冷工艺流程和混合冷剂深冷工艺流程进行优化,预冷工艺中以混合冷剂组分、节流阀出口压力、压缩机出口压力以及原料氢中间换热节点温度为优化变量,深冷工艺流程则以膨胀机出口压力、压缩机出口压力、膨胀制冷冷剂流量及换热后温度作为优化变量,经遗传算法优化后,氢液化流程的单位能耗为19.88 kW⋅h/kg,相比于优化之前的26.182 kW⋅h/kg,减少了24.07%. ...

Optimization of hydrogen liquefaction process based on parallel genetic algorithm

1

2022

... Zhu等人[40]采用并行遗传算法对混合冷剂组分进行了优化设计,以提高氢液化效率,与串行计算相比,并行算法将优化计算时间缩短了50%,同时提高了计算质量,优化之后的能耗降低了52.26%,㶲损失降低了49.81%. ...

Systematic thermodynamic approach for designing mixed refrigerants used in hydrogen precooling process

1

2022

... Sleiti等人[41]提出了一种设计混合冷剂组分的方法,该方法针对预冷温度-193 ℃以下的混合冷剂制冷循环,发展了15种不同配比的混合冷剂,并且对比了其中5种性能最好的混合冷剂的性能和能耗,其中最低的预冷能耗达到1.03 kW⋅h/kg,比现有的商用氢液化装置能耗低78.81%.同时,研究结果表明,8组分的混合冷剂能够使换热器中制冷剂温度曲线与工质冷却曲线最为接近,从而提高换热器效率. ...

Hydrofluoroolefin-based mixed refrigerant for enhanced performance of hydrogen liquefaction process

1

2022

... 除了优化混合冷剂配比之外,研究者还通过开发新的制冷剂来达到降低能耗的目标,Naquash等人[42]则通过在混合冷剂中添加氢氟烯烃提高了混合冷剂预冷循环的㶲效率,从而使预冷循环的能耗降低了41.8%,但同时设备投资费用也大大增加. ...