0 引言

随着国家对燃煤电厂污染物排放标准的日益提高,NO x [1 -2 ] 来控制燃煤烟气NO x [3 ] 。

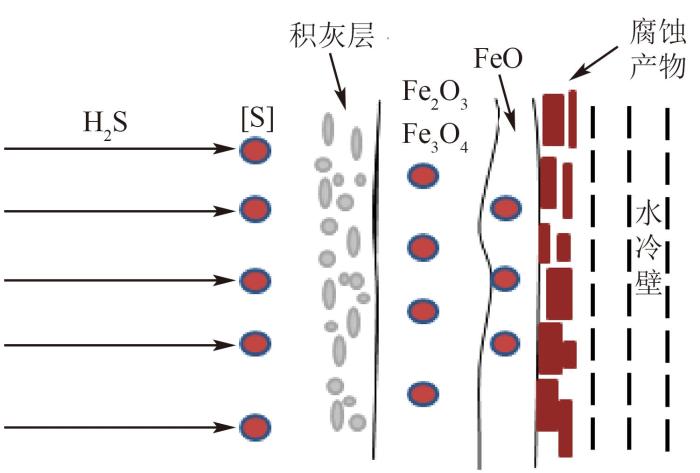

锅炉水冷壁高温腐蚀机理复杂,包含着一系列物理化学反应过程,其腐蚀主要可以分为硫酸盐型和硫化物型。文献[4 ]研究表明,煤中含硫量的增加会导致燃煤锅炉发生硫酸盐型腐蚀。文献[5 ]通过对水冷壁的腐蚀机理研究发现:熔融硫酸盐会与管壁表面的氧化铁发生反应,生成的复合硫酸盐(包括硫酸盐、焦硫酸盐以及三硫酸铁钠等)导致管壁氧化膜的破坏,证实了煤炭中黄铁矿的迁移转化是引发水冷壁高温腐蚀的主要原因。对于硫化物型腐蚀,文献[6 ]通过大量现场试验测量发现,低氮燃烧锅炉水冷壁腐蚀区域的沉积物主要是硫化铁类物质,其质量分数可达90%。文献[7 ]将这种腐蚀情况的出现归因于煤中的FeS2 受热生成的FeS与游离态活性硫原子[S],而[S]是造成硫化物型高温腐蚀的主要原因。H2 S也是煤粉在缺氧条件下的燃烧产物之一。H2 S能够直接与管材中金属及金属氧化膜反应,从而腐蚀管材。在强还原性气氛条件下,H2 S还能和CO或C一起穿透相对致密的Fe2 O3 氧化膜[8 -10 ] 。此外,生成的S2- 能在还原性气氛条件下持续存在,在还原性气氛减弱的条件下被氧化生成单质硫,单质硫会继续对金属管壁产生腐蚀[11 ] 。

水冷壁高温腐蚀会加剧炉内结焦问题[12 ] 。锅炉结焦过程十分复杂,炉内温度水平及分布是判断炉内是否结焦的主要因素之一。文献[13 ]针对600 MW超临界机组结焦问题进行分析,确定炉内温度分布偏差、燃烧器区域截面热负荷高是造成炉膛结焦的主要原因。文献[14 ]研究表明,炉膛内结焦程度将随着炉内温度的升高呈指数增长趋势。在煤质因素方面,文献[15 -16 ]分别利用试验与数值模拟的方法证明煤中黄铁矿是造成锅炉结焦的重要因素之一,说明煤中硫分和铁含量增加也会导致严重的结焦问题。除此之外,炉内空气动力场情况差、还原性气氛高[17 ] 等因素也会造成锅炉结焦。

针对水冷壁高温腐蚀及结焦问题,国内外学者采用理论计算及现场试验的方法对水冷壁高温腐蚀的形成机制进行了大量研究。文献[18 ]通过数值模拟方法分析了国内某电厂300 MW锅炉高温腐蚀成因,结果发现,一次风风速过大导致炉内配风不合理,这是造成腐蚀速率加快的主要原因。文献[19 ]针对燃用高硫煤的四角切圆锅炉水冷壁高温腐蚀问题,通过现场试验调整发现,锅炉运行氧量及周界风风门开度的增加能够降低炉内H2 S的体积分数。文献[20 ]研究结果也表明,分离燃尽风率的降低有利于抑制炉内结焦及高温腐蚀。

综上所述,煤质混杂、一二次配风不合理导致炉内气氛及温度分布不均,这是造成锅炉结焦及水冷壁高温腐蚀的主要原因。因此,本文针对一台1 000 MW超超临界双切圆锅炉炉膛结焦及水冷壁高温腐蚀问题,在研究该锅炉水冷壁高温腐蚀成因的基础上,通过对入厂煤质进行单煤及混配煤的结焦性评估,提出适合锅炉实际运行的混配煤方案;通过氧量及二次风配风的控制,对锅炉进行燃烧优化调整,降低炉内高温腐蚀重点区域还原性气氛浓度,为电厂锅炉结焦及高温腐蚀的防控提供理论和运行指导。

1 锅炉运行情况概述

某电厂1 000 MW超超临界变压运行直流锅炉采用П型布置,单炉膛,一次中间再热,低NO x x

该锅炉入炉煤质与设计煤种偏差较大,煤种结焦性不明及含硫量的升高造成锅炉结焦、水冷壁高温腐蚀现象。通过前期现场调研发现,前墙屏底安置的观火孔周围均能观察到明显的结焦产物,厚度为3~5 cm。对锅炉水冷壁近壁处还原性气氛的测量结果表明,锅炉近壁处整体O2 浓度非常低,且CO与H2 S浓度较高,在炉膛高度方向上检测到较高浓度的还原性气氛,局部CO体积分数达16.6%,H2 S体积分数达1.65×10-3 。此外,该锅炉多个燃烧器及燃尽风弯头出现横向裂纹,严重影响机组安全稳定运行。

2 结焦产物及高温腐蚀机理

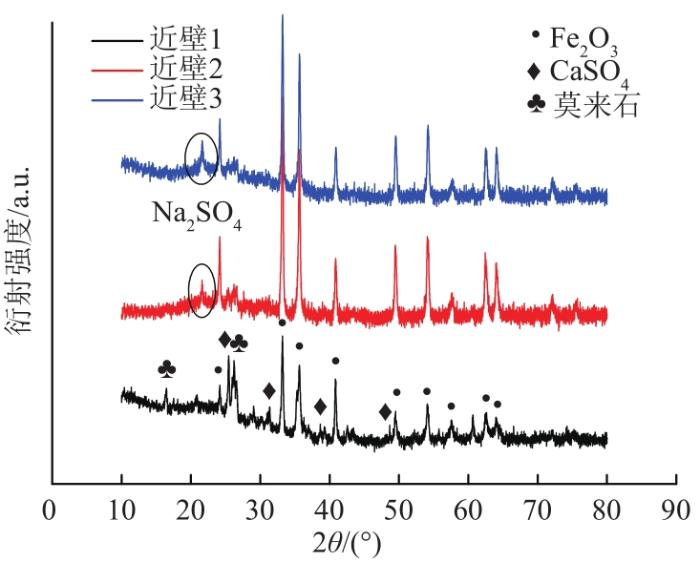

借助X射线荧光光谱(X-ray fluorescence,XRF)和X射线衍射(X-ray diffraction,XRD)对现场挂壁结焦产物及水冷壁高温腐蚀产物进行了元素和表面相分析。图1 是锅炉近壁处结焦产物3个位置的XRD晶相结构图。其中,近壁3为挂壁结焦产物的最外层,其主要晶相组分为Fe2 O3 ,同时在结焦产物的XRD图谱中检测出以晶体形式存在的硫酸钠衍射峰,说明煤中S、Na反应形成的硫酸盐类物质是造成锅炉结焦的主要因素之一。通过观察近壁1结焦产物发现,其晶相的主要成分为莫来石与Fe2 O3 ,Na2 SO4 的衍射峰消失并出现CaSO4 的衍射峰,说明在结焦产物的演化过程中Na2 SO4 会穿过疏松多孔的表面熔渣和浮灰层,与沉积在水冷壁管表面的其他碱金属硫酸盐发生反应,生成莫来石及CaSO4 。表1 为锅炉结焦产物XRF分析结果,可以看出,结焦产物中Si、Al元素,Ca、S及Fe元素含量较高,证实结焦产物中主要的成分为莫来石、Fe2 O3 及CaSO4 。

图1

图1

锅炉结焦产物XRD衍射图

Fig. 1

XRD pattern of boiler slagging products

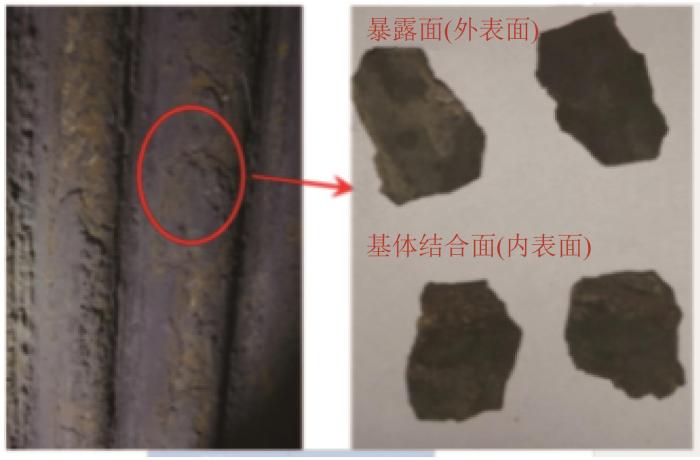

图2 为锅炉水冷壁表面腐蚀剥落物形貌图,其XRF分析结果如表2 所示。可以看出,水冷壁暴露面主要残留物由Al、Si、Fe、S元素构成,其中S元素质量分数为12.03%,Fe元素质量分数为12.65%,表明该处残留物为因高温腐蚀而生成的铁硫化物。通过对比腐蚀产物与水冷壁基体结合面可发现,基体结合面S、Fe元素含量显著高于外表面。这说明活性硫原子[S]可以直接渗透氧化膜,促使内部硫化,同时使氧化膜疏松、开裂甚至剥落。其腐蚀机理如式(1)—(4)所示。根据分析结果,硫化物型高温腐蚀中H2 S的动力扩散路径如图3 所示。

图2

图2

锅炉水冷壁腐蚀剥落物形貌

Fig. 2

Morphology of corrosion exfoliation on boiler water wall

FeO+H2 S→FeS+H2 O(1)

Fe+H2 S→FeS+H2 (2)

2H2 S+SO2 →3S+2H2 O(3)

Fe+[S]→FeS(4)

图3

图3

H2 S动力扩散路径

Fig. 3

H2 S power diffusion path

结焦产物的XRD/XRF表征结果表明,锅炉挂壁结焦产物的主要成分是Fe2 O3 ,同时检测到硫酸钠盐与硫酸钙盐的衍射峰。结合锅炉用煤可知,该机组入炉煤中含有较高含量的Na、Ca、S元素,其中Na、Ca的赋存使得煤的灰熔点大大降低,易造成锅炉结焦问题;S、Fe元素含量较高则加剧了锅炉结焦问题。腐蚀产物的演化机理揭示了该锅炉水冷壁高温腐蚀主要是由H2 S引起的硫化物型高温腐蚀,说明炉内存在高浓度还原性气氛区域。

3 配煤优化

优质的煤质指标是优化锅炉混煤掺烧过程的关键因素。通过元素分析与工业分析方法,在明晰煤的元素组成及化学组成的基础上对煤质结焦性做出判断,是筛选低硫、低结焦性煤的常用方法[21 ] 。

3.1 实验煤样元素分析与工业分析

本实验选用目标电厂常用的10种煤进行结焦性评估,以建立混煤掺烧煤库。采用德国Elementar公司生产的Vario Micro cube元素分析仪测量得到煤中C、H、N、S元素含量,通过减差法计算得到氧元素含量;工业分析结果则由德国埃尔特(ELTRA)公司生产的THERMOSTEP工业分析仪测量得到。各煤种元素分析、工业分析结果均以收到基为基准,如表3 所示。

从表3 可以看出,测得的10种入炉煤的元素分析结果与设计煤种均有较大偏差:除煤种6、7、8外,其余煤种的C元素含量均高于设计煤种,说明入炉煤的碳化程度均较高;H、N元素含量偏差整体不大;煤种3、4、6、7、9的S元素含量均低于设计煤种,说明这些煤的燃用可以有效减少含S气体的排放,从而降低锅炉高温腐蚀风险。工业分析结果显示,除煤种4外,各煤种工业分析结果与设计煤种相差较大:煤种1、2、3、5、8、10的灰分含量均远低于设计煤种,燃用时结焦性较低;但同时其挥发分含量普遍较低,不易着火,易造成炉膛负荷的不稳定;煤种4作为该锅炉的常用煤种,在水分含量与设计煤种基本持平的基础上,灰分含量明显减少,挥发分与固定碳含量的升高使该煤种在燃用时能兼顾锅炉负荷与结焦问题,因此混配煤方案应以煤种4作为主要煤种进行设计。

3.2 实验煤样结焦性分析

基于表3 中各煤种数据,综合各结焦性指标的适用性,选用以下指标作为本实验结焦性评价因素:

1)煤样碳氢比(w (C)/w (H)),以及固定碳、灰分比(F Car /V ar )。一般来说,w (C)/w (H)和F Car /V ar 这2个比值越大,煤样变质程度越大,结焦倾向也越严重[22 ] 。

2)煤灰的熔融特性。美国ASTM标准将熔融温度分为变形温度(D T /℃)、软化温度(S T /℃)、半球温度(H T /℃)、流动温度(F T /℃) 4种,煤灰的结焦倾向强弱与煤灰熔融温度有着密切联系,煤灰熔融温度低、4个特征温度间温差小都会导致严重的结焦倾向。

3)酸碱比(B /A )、硅比(G )、硅铝比(X )、铁钙比(Y )和综合指数(R )5种煤灰结焦特性判别指标[23 ] 。这5种判别指标的具体定义分别如式(5)—(9)所示,其判别界限如表4 所示。

B / A = [ w ( F e 2 O 3 ) + w ( C a O ) + w ( M g O ) + w ( N a 2 O ) + w ( K 2 O ) ] / [ w ( S i O 2 ) + w ( A l 2 O 3 ) + w ( T i O 2 ) ] (5)

G = w ( S i O 2 ) / [ w ( S i O 2 ) + w ( F e 2 O 3 ) + w ( C a O ) + w ( M g O ) ] × 100 (6)

X = w ( S i O 2 ) / w ( A l 2 O 3 ) (7)

Y = w ( F e 2 O 3 ) / w ( C a O ) (8)

R = 5.415 - S T / 500 + 1.237 B / A - 0.019 G + 0.282 w ( S i O 2 ) / w ( A l 2 O 3 ) (9)

对表3 中数据进行分析并计算综合指数R ,结合煤灰结焦倾向的判别界限,得到拟用于混煤掺烧的10种入厂原煤的结焦性能评判,结果如表5 所示。

由表5 可知,煤种1、5、8的熔融温度均超过1 500 ℃,结焦倾向低,表明三者在燃用时锅炉不易结焦;结焦倾向中等的6种煤在燃用时结焦风险较低;煤种2、10的硫元素含量较高,入炉时与低硫煤掺烧使用;而煤种4作为该电厂主要用煤,灰熔融温度低,结焦倾向严重,硫分含量低,适宜与煤种1、5、8三种低结焦性高硫煤掺烧,以降低炉内结焦风险。

3.3 配煤掺烧方案

煤的硫分、灰分、水分、挥发分及低位发热量等数据与煤种配比呈线性关系,共同构成了动力配煤的线性关系模型。通过分析各种煤质参数对锅炉结焦及水冷壁高温腐蚀的影响,综合锅炉运行稳定性,确定配煤方案的约束条件如式(10)—(16)所示。

1)基本关系。假设n 种煤的掺混配比为X 1 ,X 2 , … , Xn ,则基本数学关系应满足以下约束条件:

X 1 + X 2 + ⋯ + X n = 1 (10)

X 1 , X 2 , ⋯ , X n ≥ 0 (11)

2)硫分。硫分属于煤中有害物质,是引起锅炉结焦和高温腐蚀的主要因素之一,因此在进行煤质掺混时应尽量降低硫分含量,则要满足以下约束条件:

X 1 S a r 1 + X 2 S a r 2 + ⋯ + X n S a r n ≤ S B (12)

式中:S a r i ( i =1, 2,…, n )为第i 种煤的收到基硫分含量;S B

3)灰分。燃用高灰分煤时,会导致炉膛温度下降、排烟温度升高,从而降低锅炉热效率。同时,灰分高会造成炉内结渣、腐蚀金属等问题。煤中灰分应满足以下约束条件:

X 1 A a r 1 + X 2 A a r 2 + ⋯ + X n A a r n ≤ A B (13)

式中:A a r i ( i =1, 2,…, n )为第i 种煤的收到基灰分含量;A B

4)水分。作为煤中的不可燃杂质,水分的增加为低温受热面的积灰、腐蚀创造了条件,因此在混煤时应注意控制水分的含量,则要满足以下约束条件:

X 1 M a r 1 + X 2 M a r 2 + ⋯ + X n M a r n ≤ M B (14)

式中:M a r i ( i =1, 2,…, n )为第i 种煤的收到基水分含量;M B

5)发热量。煤炭的发热量越大,用作动力能源的经济价值就越大,而炉膛出口温度过高容易引起煤尘的熔融结渣,因此混煤发热量应接近设计煤种,则要满足以下约束条件:

Q n e t A ≤ X 1 Q n e t 1 + X 2 Q n e t 2 + ⋯ + X n Q n e t n ≤ Q n e t B (15)

式中:Q n e t i ( i =1, 2,…, n )为第i 种煤的收到基低位发热量;Q n e t B Q n e t A

6)挥发分。挥发分含量与煤中碳元素、固定碳含量密切相关,挥发分过高会导致煤粉提前燃烧,损坏燃烧器喷口,过低则难以维持燃烧器低负荷运行稳定性。因此,混煤挥发分约束条件为

V d a f A ≤ X 1 V d a f 1 + X 2 V d a f 2 + ⋯ + X n V d a f n ≤ V d a f B (16)

式中:V d a f i ( i =1, 2,…, n )为第i 种煤的挥发分含量;V d a f B V d a f A

在掺混时燃煤的灰分、挥发分以及发热量等参数可以直接进行加权平均计算[24 ] ,混配煤样的工业分析和元素分析结果同样具有较好可加性的基础上,综合分析各煤种硫元素含量及各煤种结焦倾向,按照下层磨掺烧低灰熔点高硫煤、上层磨掺烧高灰熔点低硫煤的掺烧原则进行混煤复配,结合以上约束条件,提出各磨煤机建议配煤掺烧方案如下:

①A、B、C三磨选用煤种4与煤种1/2/5/10以6∶4掺烧使用;

③E、F磨采用煤种4与煤种1/3/5以5∶5掺烧使用。

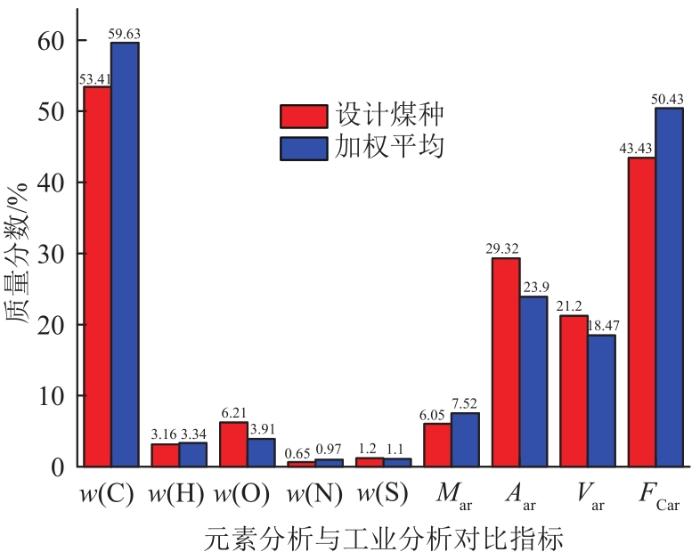

对掺烧方案进行全炉膛工业分析、元素分析,加权平均计算结果与设计煤种对比如图4 所示。可以看出,掺烧方案与设计煤种相比,硫元素含量基本保持一致,入炉煤含硫量的控制有利于炉内水冷壁高温腐蚀防控;碳元素与固定碳含量明显增加,氧元素与灰分含量显著减少,煤中可燃成分相对增加,发热量升高,同时灰分的减少能够减缓炉内结焦。各磨用煤熔融温度均高于设计煤种,结焦倾向低于设计煤种,有利于锅炉结焦问题的解决。

图4

图4

加权平均与设计煤种煤质信息对比

Fig. 4

Comparison of weighted average and design coal quality information

4 锅炉燃烧优化调整

4.1 实验方法

由上述分析可知,可通过增加炉膛总风量来调整炉内还原气氛,以减缓硫化物型高温腐蚀问题。调整一次风及二次风风量以增加炉膛运行出口氧量,减小炉内还原性气氛浓度;或在保证氧量不变的条件下,通过改变燃烧器二次风配风,调整炉内局部区域高还原性气氛浓度,降低高温腐蚀的风险。

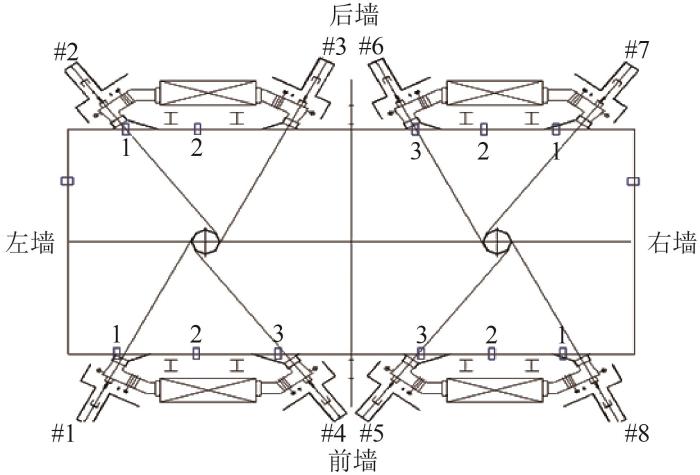

为了开展燃烧优化调整及水冷壁近壁面烟气成分测试工作,该电厂在锅炉大修期间安装的23个测点分布如图5 所示。其中:F层燃烧器至下层SOFA风之间,于左右墙各布置一个靠后墙测点,前墙左部和右部各等距布置3个测点,后墙左部布置2个测点,后墙右部布置3个测点;F层以下仅在左右墙各布置不同高度的5个测点。同时,由于锅炉负荷越高,炉内还原性气氛越强,高温腐蚀问题就越严重,为观察到清晰的还原性气氛浓度变化,此次燃烧优化调整在机组满负荷工况下进行。

图5

图5

贴壁还原性气氛测点示意图

Fig. 5

Schematic diagram of measuring points of attached reducing atmosphere

4.2 变总风量调整实验

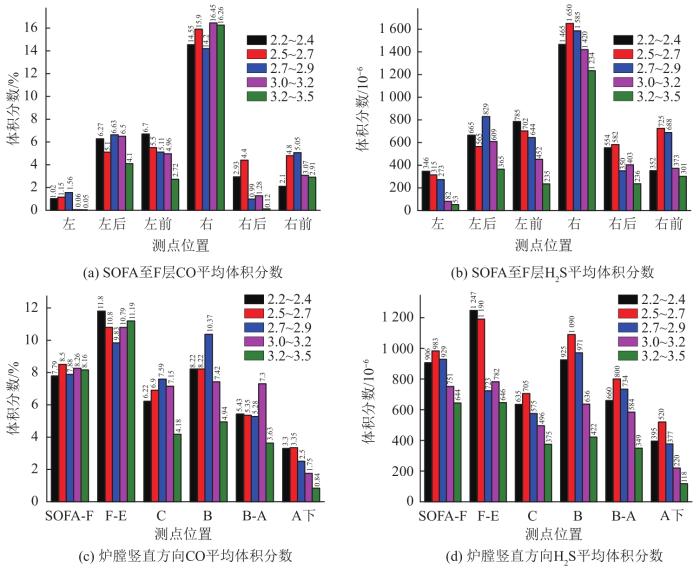

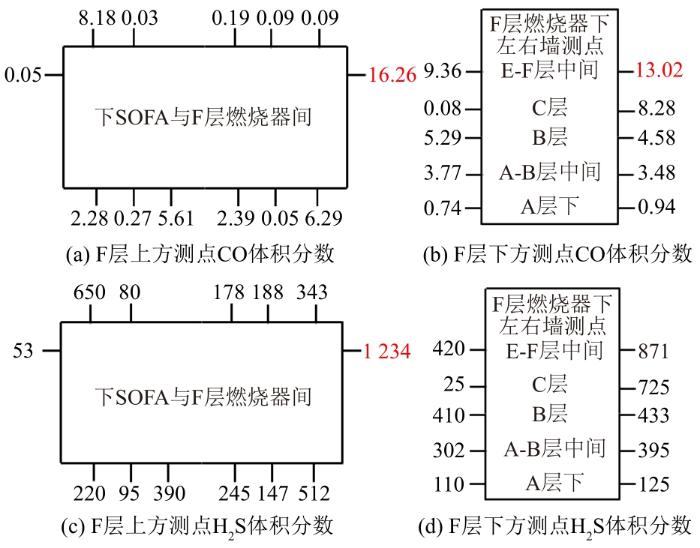

炉膛总风量的增加能提高燃烧器各风口风量份额、二次风风速与一次风切圆刚性,减小气流刷墙;同时向炉内补充更多氧气,使CO、H2 S发生氧化反应,进而降低炉内还原性气氛浓度。分别设锅炉运行出口氧体积分数为2.2%~2.4%、2.5%~2.7%、2.7%~2.9%、3.0%~3.2%、3.2%~3.5%,对锅炉进行总风量调整试验,在5种情况下测量得到CO与H2 S浓度变化如图6 所示。

图6

图6

不同氧量下CO及H2 S浓度变化图

Fig. 6

CO and H2 S concentration changes under different oxygen contents

CO与H2 S的浓度测试结果表明,在SOFA风喷口至F层燃烧器区域,锅炉右侧墙体的还原性气氛浓度较高,说明该处水冷壁最容易受到高温腐蚀。随着锅炉运行出口氧量的增加,锅炉水冷壁测点的还原性气氛浓度呈现整体下降的趋势,但局部高浓度点还原性气氛浓度几乎不随氧含量的增加而变化,如当氧气体积分数由2.7%~2.9%升高至3.0%~3.2%时,右墙测点CO浓度却随之升高;EF层测点至A层燃烧器下测得的CO及H2 S浓度沿高度方向分布不均,随着高度的降低呈下降趋势,但在B层有所上升。之所以出现上述现象,可能是因为炉膛内燃烧过程非常复杂,空气场温度场瞬时变化大,任一时刻炉内还原性气氛差异较大,导致测量时数据存在较大波动;此外,异常点多出现在锅炉热角,即#2、#4、#5、#7燃烧器附近,温度较其他燃烧器高,同时只改变总风量而没有对应调整小风门开度,使得炉膛高度方向上氧气浓度变化不均。温度与氧气浓度的共同作用影响了不同测点的CO和H2 S浓度的测量。除此之外,图6 反映出H2 S与CO体积分数之间对应关系很好,说明H2 S的产生与CO之间存在着较好的正相关性。

4.3 变二次风配风控制实验

在总风量保持不变的条件下,调节二次风风门开度能够提升燃烧器的二次风刚性,缓解炉内特定位置的高还原性气氛。由上节可知,该锅炉右墙水冷壁易发生高温腐蚀,因此,通过提升#7、#8燃烧器二次风风门开度,增加两角的入炉氧气量,供给充足的氧气来氧化CO、H2 S,使得其浓度下降,缓解该处的高温腐蚀问题。

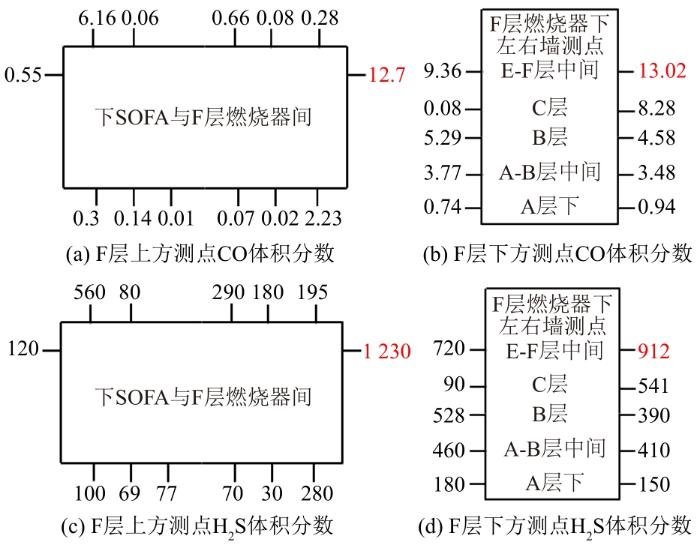

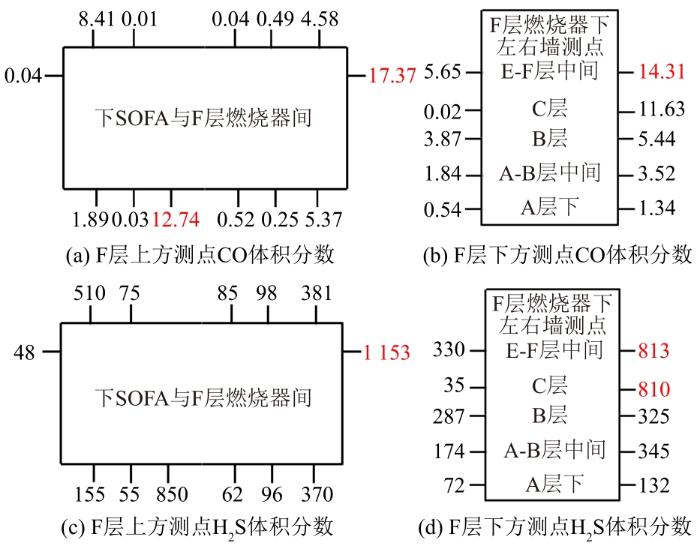

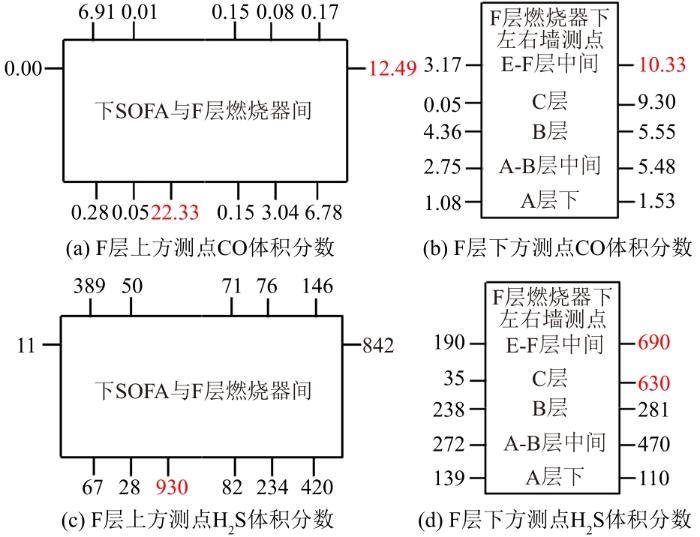

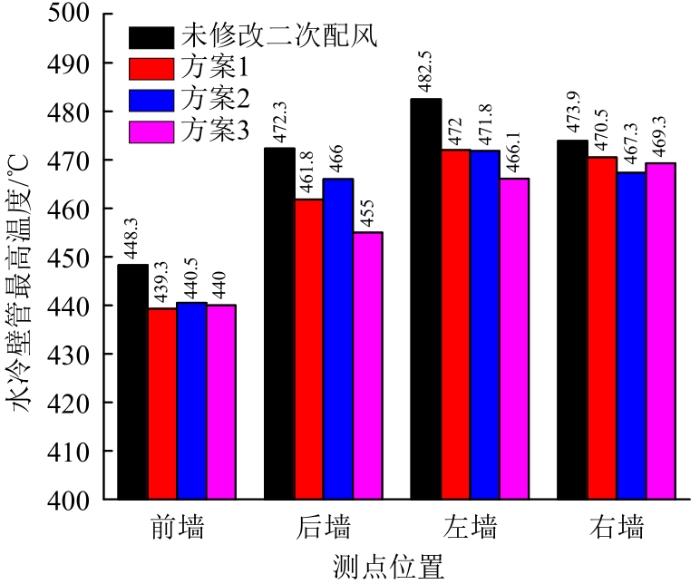

保持炉膛出口氧气体积分数3.2%~3.5%不变,在将上SOFA三层风门开度由30%降至15%的前提下,分别增加#7燃烧器开度(EEL-FFU 6层二次辅助风门开度由40%增加至60%,方案1),DDL-FFU10层二次辅助风门开度由40%提升至60%(方案2),以及增加#8燃烧器开度(DDL-FFU 10层二次辅助风门开度由40%增加至60%,方案3),3种方案各测点贴壁气氛中CO及H2 S浓度分别如图7 —10 所示。现场试验结果表明,以上3种方案均能不同程度地降低炉内还原性气氛浓度,其中方案1最有利于降低CO浓度,方案3则较大程度地降低了水冷壁近壁面H2 S浓度。但3种方案对炉内高浓度点的控制效果都不明显,这可能是由于满负荷工况下辅机风量裕度不足,增加二次风开度无法有效将二次风补入炉膛。另外,通过观察炉膛水冷壁壁温监视数据发现,在氧量不变的条件下增加二次风门开度,能够有效降低水冷壁壁温,尤其是易受高温腐蚀的超温管,如图11 所示,管壁温度可降低17 ℃,避免了此区域水冷壁长时间超温运行,从而降低了水冷壁高温腐蚀速率[25 ] 。

图7

图7

原始运行条件下各测点CO及H2 S分布

Fig. 7

CO and H2 S distribution at each measuring point under original operating condition

图8

图8

方案1各测点CO及H2 S分布

Fig. 8

CO and H2 S distribution at each measuring point of scheme 1

图9

图9

方案2各测点CO及H2 S分布

Fig. 9

CO and H2 S distribution at each measuring point of scheme 2

图10

图10

方案3各测点CO及H2 S分布

Fig. 10

CO and H2 S distribution at each measuring point of scheme 3

图11

图11

3种方案下水冷壁管最高温度变化

Fig. 11

The maximum temperature change of water wall tube under three schemes

4.4 高温腐蚀预测

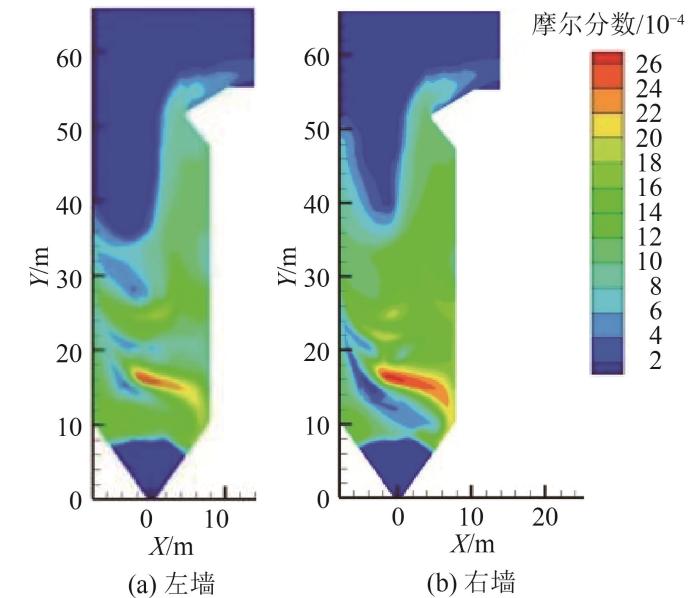

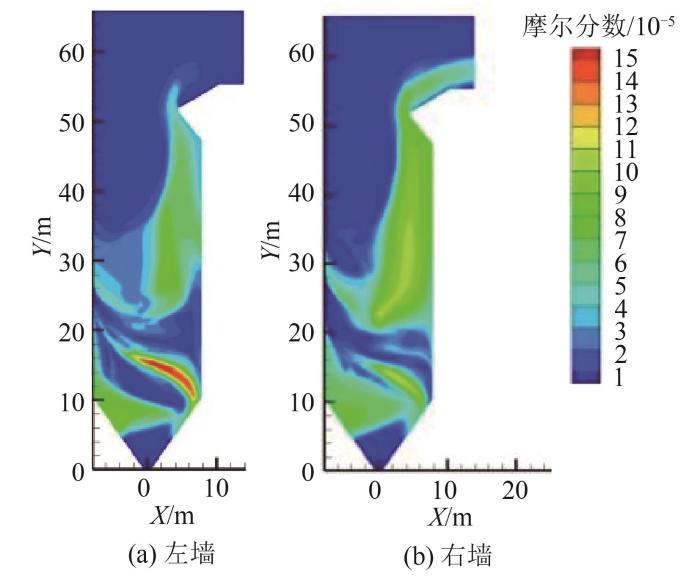

结合配煤方案的调整及现场配风调整实验结果,采用数值模拟方法对该锅炉后续高温腐蚀情况进行预测,利用Fluent作为CFD计算软件。通过Gambit进行网格划分,并对主燃区及SOFA风部位进行局部加密;选择Realizable k -ε 模型来模拟炉内湍流,以离散相模型作为煤粉颗粒的输入。气相燃烧选用有限速率-涡耗散模型,炉膛辐射换热过程采用P1模型,煤粉在炉膛内的运动轨迹选取Lagrange随机轨道模型进行描述。为了同时保证计算的精度与速度,采用双精度和SIMPLE算法来求解方程。通过锅炉最大连续蒸发量(boiler maximum continue rate,BMCR)工况来验证模型与方法,计算得到的炉膛出口温度、出口氧量、NO x 2 S分布云图分别如图12 、13 所示。

图12

图12

炉膛左右墙CO分布云图

Fig. 12

CO distribution cloud diagram of left and right walls of furnace

图13

图13

炉膛左右墙H2 S分布云图

Fig. 13

H2 S distribution cloud diagram of left and right walls of furnace

与该电厂锅炉运行现状相比,炉内还原性气氛浓度明显降低,说明入炉煤质、总风量及配风方式的系统化调整能够很好地缓解锅炉高温腐蚀问题。燃烧区右侧靠后墙,即#7燃烧器到#8燃烧器之前的区域,还原性气氛浓度最高,这与实际情况相对应,即热角区域存在浓度难以降低的高H2 S浓度点。炉膛内CO和H2 S浓度分布不均,这与现场测试结果一致,结合上述分析可知,这可能是由燃烧器冷热角气流特性差异导致的。燃烧区高温缺氧环境易导致H2 S浓度增加,造成高温热腐蚀。根据数值模拟计算结果,应在热角区域采取以下额外防护措施:改变一次风入射角度,减小切圆半径;在右后墙高温腐蚀严重区域,加设贴壁风或喷涂防护涂层,以进一步缓解高温腐蚀问题。

5 结论

1)煤中Na、Ca、S、Fe元素的赋存导致煤灰熔点的降低,造成锅炉更易结焦。炉内局部区域还原性气氛浓度高是造成水冷壁高温硫腐蚀的主要原因。

2)配煤方案设计中,煤种4的工业分析结果最接近设计煤种。煤种1、5、8的结焦倾向最低,适宜与煤种4掺混使用;掺烧方案的加权结果与设计煤种相比,S元素含量保持一致,结焦倾向低于设计煤种,有利于锅炉结焦问题的解决。

3)锅炉总风量的增加和二次风配风的调整均能够降低炉内还原性气氛浓度。同时,二次风配风的调整能够缓解水冷壁管的局部高温,有利于水冷壁高温腐蚀速率的降低。

4)高温腐蚀预测结果显示,入炉煤质、总风量及配风方式的系统化调整能够很好地缓解锅炉高温腐蚀问题,但热角区域H2 S浓度未见下降,建议通过加设贴壁风、喷涂防护涂层等方式缓解热角区域的高温腐蚀问题。

参考文献

View Option

[1]

[本文引用: 1]

LI W H WU X H CHEN B et al Research on the formation and migration characteristics of SO3 and NH3 in ultra-low emission coal-fired units

[J].Zhejiang Electric Power ,2021 ,40 (8 ):91 -95 . doi:10.19585/j.zjdl.202108014

[本文引用: 1]

[2]

[本文引用: 1]

FENG Q W ZHU R H XU S D et al Performance evaluation and analysis of key parameters of SCR ultra-low emission for 1 000 MW coal-fired unit

[J].Power Generation Technology ,2022 ,43 (1 ):168 -174 . doi:10.12096/j.2096-4528.pgt.20030

[本文引用: 1]

[3]

程晓磊 低氮燃烧技术在煤粉工业锅炉上的应用

[J].洁净煤技术 ,2018 ,24 (4 ):109 -113 .

[本文引用: 1]

CHENG X L Application of low-NO x

[J].Clean Coal Technology ,2018 ,24 (4 ):109 -113 .

[本文引用: 1]

[4]

SIMMS N J KILGALLON P J OAKEY J E Fireside issues in advanced power generation systems

[J].Energy Materials ,2007 ,2 (3 ):154 -161 . doi:10.1179/174892408x373509

[本文引用: 1]

[5]

YU X H GONG B G GAO Q et al Investigation of fireside corrosion at water-cooled wall from a coal-fired power plant in China

[J].Applied Thermal Engineering ,2017 ,127 :1164 -1171 . doi:10.1016/j.applthermaleng.2017.08.053

[本文引用: 1]

[6]

李广伟 ,孙俊威 ,黄启龙 600 MW对冲燃烧锅炉水冷壁高温腐蚀原因分析及对策

[J].华电技术 ,2016 ,38 (6 ):43 -46 .

[本文引用: 1]

LI G W SUN J W HUANG Q L 600 MW opposed firing boiler water wall high temperature corrosion causes analysis and treatment

[J].Huadian Technology ,2016 ,38 (6 ):43 -46 .

[本文引用: 1]

[7]

RONDRIGUEZ J A CHATURVEDI S KUHN M et al Reaction of H2 S and S2 with metal/oxide surfaces:band-gap size and chemical reactivity

[J].The Journal of Physical Chemistry B ,1998 ,102 (28 ):5511 -5519 . doi:10.1021/jp9815208

[本文引用: 1]

[8]

吕洪坤 ,童家麟 ,刘建忠 ,等 1 000 MW超超临界锅炉高温腐蚀分析及对策

[J].北京工业大学学报 ,2017 ,43 (3 ):481 -488 .

[本文引用: 1]

LV H K TONG J L LIU J Z et al Analysis and solution of high-temperature corrosion for a 1 000 MW ultra-supercritical boiler

[J].Journal of Beijing University of Technology ,2017 ,43 (3 ):481 -488 .

[本文引用: 1]

[9]

徐力刚 ,黄亚继 ,王健 ,等 还原性气氛下水冷壁材料15 CrMoG的高温腐蚀特性

[J].浙江大学学报(工学版) ,2018 ,52 (8 ):1535 -1541 .

XU L G HUANG Y J WANG J et al High-temperature corrosion properties of water wall material 15 CrMoG under reducing atmosphere

[J].Journal of Zhejiang University (Engineering Science) ,2018 ,52 (8 ):1535 -1541 .

[10]

欧阳朱峰 低氮燃烧锅炉水冷壁防护涂层抗高温腐蚀机理与性能研究

[D].武汉 :华中科技大学 ,2019 .

[本文引用: 1]

OUYANG Z F Study on high temperature corrosion resistance and mechanism of protective coatings for water-cooled wall of low-NO x

[D].Wuhan :Huazhong University of Science and Technology ,2019 .

[本文引用: 1]

[11]

敖翔 超超临界锅炉螺旋式上升水冷壁的高温腐蚀研究

[D].杭州 :浙江大学 ,2017 .

[本文引用: 1]

AO X Analysis of high temperature corrosion of spiral waterwall tubes in a coal-fired (ultra) supercritical boiler

[D].Hangzhou :Zhejiang University ,2017 .

[本文引用: 1]

[12]

王志强 煤种性质对煤粉工业锅炉结焦的影响

[J].洁净煤技术 ,2020 ,26 (2 ):137 -144 .

[本文引用: 1]

WANG Z Q Influence of coal properties on coking of pulverized coal industrial boiler

[J].Clean Coal Technology ,2020 ,26 (2 ):137 -144 .

[本文引用: 1]

[13]

吴英 ,毛晓飞 600 MW四墙切圆燃烧超临界锅炉结焦防治技术

[J].中国电力 ,2013 ,46 (5 ):1 -5 .

[本文引用: 1]

WU Y MAO X F Research on slagging prevention in 600 MW supercritical boilers with four-wall tangential firing

[J].Electric Power ,2013 ,46 (5 ):1 -5 .

[本文引用: 1]

[14]

DYK J C V BENSON S A LAUMB M L Coal and coal ash characteristics to understand mineral transformations and slag formation

[J].Fuel ,2009 ,88 (6 ):1057 -1063 . doi:10.1016/j.fuel.2008.11.034

[本文引用: 1]

[15]

熊斐 煤粉燃烧时煤中硫铁矿的转变和结渣的防治

[D].南京 :东南大学 ,2000 .

[本文引用: 1]

XIONG F Transformation of pyrites and slagging prevention during caol combustion

[D].Nanjing :Southeast University ,2000 .

[本文引用: 1]

[17]

章琪 燃煤锅炉炉内燃烧及结焦特性研究

[D].上海 :上海电力学院 ,2018 .

[本文引用: 1]

ZHANG Q Research on combustion and slagging characteristic of coal-fired boiler

[D].Shanghai :Shanghai University of Electric Power ,2018 .

[本文引用: 1]

[19]

毛晓飞 ,左志雄 ,汪正海 ,等 燃用高硫煤四角切圆锅炉水冷壁高温腐蚀治理

[J].热力发电 ,2019 ,48 (4 ):96 -103 .

[本文引用: 1]

MAO X F ZUO Z X WANG Z H et al High temperature corrosion control for water wall of a tangentially-fired boiler firing high sulfur coal

[J].Thermal Power Generation ,2019 ,48 (4 ):96 -103 .

[本文引用: 1]

[20]

谢召祥 ,凌鹏 ,湛芳 ,等 分离燃尽风对贫煤锅炉CO和H2 S生成特性的影响

[J].动力工程学报 ,2021 ,41 (9 ):729 -735 .

[本文引用: 1]

XIE Z X LING P ZHAN F et al Influence of separated over fire air on CO and H2 S formation characteristic of a lean coal-fired boiler

[J].Journal of Chinese Society of Power Engineering ,2021 ,41 (9 ):729 -735 .

[本文引用: 1]

[22]

郭利 层燃锅炉煤结焦特性判别指数研究

[D].哈尔滨 :哈尔滨工业大学 ,2017 .

[本文引用: 1]

GUO L Study on the disciminant index of coking characristic for coal combustion in stoker-fired boiler

[D].Harbin :Harbin Institute of Technology ,2017 .

[本文引用: 1]

[24]

马国伟 宁夏地区电站锅炉混煤燃烧特性研究与应用

[D].南京 :东南大学 ,2019 .

[本文引用: 1]

MA G W Study and application of mixed coal combustion characteristics of power station boilers in Ningxia

[D].Nanjing :Southeast University ,2019 .

[本文引用: 1]

[25]

WANG Y B LI L Y Z WANG M et al Effect of ZnS/PbS deposites on high temperature corrosion control of waterwall tubes in reducing atmosphere

[J].Fuel Processing Technology ,2021 ,216 :106793 . doi:10.1016/j.fuproc.2021.106793

[本文引用: 1]

超低排放燃煤机组SO3 和NH3 生成及迁移规律研究

1

2021

... 随着国家对燃煤电厂污染物排放标准的日益提高,NO x [1 -2 ] 来控制燃煤烟气NO x [3 ] . ...

超低排放燃煤机组SO3 和NH3 生成及迁移规律研究

1

2021

... 随着国家对燃煤电厂污染物排放标准的日益提高,NO x [1 -2 ] 来控制燃煤烟气NO x [3 ] . ...

1 000 MW燃煤机组SCR超低排放关键参数性能评估与分析

1

2022

... 随着国家对燃煤电厂污染物排放标准的日益提高,NO x [1 -2 ] 来控制燃煤烟气NO x [3 ] . ...

1 000 MW燃煤机组SCR超低排放关键参数性能评估与分析

1

2022

... 随着国家对燃煤电厂污染物排放标准的日益提高,NO x [1 -2 ] 来控制燃煤烟气NO x [3 ] . ...

低氮燃烧技术在煤粉工业锅炉上的应用

1

2018

... 随着国家对燃煤电厂污染物排放标准的日益提高,NO x [1 -2 ] 来控制燃煤烟气NO x [3 ] . ...

低氮燃烧技术在煤粉工业锅炉上的应用

1

2018

... 随着国家对燃煤电厂污染物排放标准的日益提高,NO x [1 -2 ] 来控制燃煤烟气NO x [3 ] . ...

Fireside issues in advanced power generation systems

1

2007

... 锅炉水冷壁高温腐蚀机理复杂,包含着一系列物理化学反应过程,其腐蚀主要可以分为硫酸盐型和硫化物型.文献[4 ]研究表明,煤中含硫量的增加会导致燃煤锅炉发生硫酸盐型腐蚀.文献[5 ]通过对水冷壁的腐蚀机理研究发现:熔融硫酸盐会与管壁表面的氧化铁发生反应,生成的复合硫酸盐(包括硫酸盐、焦硫酸盐以及三硫酸铁钠等)导致管壁氧化膜的破坏,证实了煤炭中黄铁矿的迁移转化是引发水冷壁高温腐蚀的主要原因.对于硫化物型腐蚀,文献[6 ]通过大量现场试验测量发现,低氮燃烧锅炉水冷壁腐蚀区域的沉积物主要是硫化铁类物质,其质量分数可达90%.文献[7 ]将这种腐蚀情况的出现归因于煤中的FeS2 受热生成的FeS与游离态活性硫原子[S],而[S]是造成硫化物型高温腐蚀的主要原因.H2 S也是煤粉在缺氧条件下的燃烧产物之一.H2 S能够直接与管材中金属及金属氧化膜反应,从而腐蚀管材.在强还原性气氛条件下,H2 S还能和CO或C一起穿透相对致密的Fe2 O3 氧化膜[8 -10 ] .此外,生成的S2- 能在还原性气氛条件下持续存在,在还原性气氛减弱的条件下被氧化生成单质硫,单质硫会继续对金属管壁产生腐蚀[11 ] . ...

Investigation of fireside corrosion at water-cooled wall from a coal-fired power plant in China

1

2017

... 锅炉水冷壁高温腐蚀机理复杂,包含着一系列物理化学反应过程,其腐蚀主要可以分为硫酸盐型和硫化物型.文献[4 ]研究表明,煤中含硫量的增加会导致燃煤锅炉发生硫酸盐型腐蚀.文献[5 ]通过对水冷壁的腐蚀机理研究发现:熔融硫酸盐会与管壁表面的氧化铁发生反应,生成的复合硫酸盐(包括硫酸盐、焦硫酸盐以及三硫酸铁钠等)导致管壁氧化膜的破坏,证实了煤炭中黄铁矿的迁移转化是引发水冷壁高温腐蚀的主要原因.对于硫化物型腐蚀,文献[6 ]通过大量现场试验测量发现,低氮燃烧锅炉水冷壁腐蚀区域的沉积物主要是硫化铁类物质,其质量分数可达90%.文献[7 ]将这种腐蚀情况的出现归因于煤中的FeS2 受热生成的FeS与游离态活性硫原子[S],而[S]是造成硫化物型高温腐蚀的主要原因.H2 S也是煤粉在缺氧条件下的燃烧产物之一.H2 S能够直接与管材中金属及金属氧化膜反应,从而腐蚀管材.在强还原性气氛条件下,H2 S还能和CO或C一起穿透相对致密的Fe2 O3 氧化膜[8 -10 ] .此外,生成的S2- 能在还原性气氛条件下持续存在,在还原性气氛减弱的条件下被氧化生成单质硫,单质硫会继续对金属管壁产生腐蚀[11 ] . ...

600 MW对冲燃烧锅炉水冷壁高温腐蚀原因分析及对策

1

2016

... 锅炉水冷壁高温腐蚀机理复杂,包含着一系列物理化学反应过程,其腐蚀主要可以分为硫酸盐型和硫化物型.文献[4 ]研究表明,煤中含硫量的增加会导致燃煤锅炉发生硫酸盐型腐蚀.文献[5 ]通过对水冷壁的腐蚀机理研究发现:熔融硫酸盐会与管壁表面的氧化铁发生反应,生成的复合硫酸盐(包括硫酸盐、焦硫酸盐以及三硫酸铁钠等)导致管壁氧化膜的破坏,证实了煤炭中黄铁矿的迁移转化是引发水冷壁高温腐蚀的主要原因.对于硫化物型腐蚀,文献[6 ]通过大量现场试验测量发现,低氮燃烧锅炉水冷壁腐蚀区域的沉积物主要是硫化铁类物质,其质量分数可达90%.文献[7 ]将这种腐蚀情况的出现归因于煤中的FeS2 受热生成的FeS与游离态活性硫原子[S],而[S]是造成硫化物型高温腐蚀的主要原因.H2 S也是煤粉在缺氧条件下的燃烧产物之一.H2 S能够直接与管材中金属及金属氧化膜反应,从而腐蚀管材.在强还原性气氛条件下,H2 S还能和CO或C一起穿透相对致密的Fe2 O3 氧化膜[8 -10 ] .此外,生成的S2- 能在还原性气氛条件下持续存在,在还原性气氛减弱的条件下被氧化生成单质硫,单质硫会继续对金属管壁产生腐蚀[11 ] . ...

600 MW对冲燃烧锅炉水冷壁高温腐蚀原因分析及对策

1

2016

... 锅炉水冷壁高温腐蚀机理复杂,包含着一系列物理化学反应过程,其腐蚀主要可以分为硫酸盐型和硫化物型.文献[4 ]研究表明,煤中含硫量的增加会导致燃煤锅炉发生硫酸盐型腐蚀.文献[5 ]通过对水冷壁的腐蚀机理研究发现:熔融硫酸盐会与管壁表面的氧化铁发生反应,生成的复合硫酸盐(包括硫酸盐、焦硫酸盐以及三硫酸铁钠等)导致管壁氧化膜的破坏,证实了煤炭中黄铁矿的迁移转化是引发水冷壁高温腐蚀的主要原因.对于硫化物型腐蚀,文献[6 ]通过大量现场试验测量发现,低氮燃烧锅炉水冷壁腐蚀区域的沉积物主要是硫化铁类物质,其质量分数可达90%.文献[7 ]将这种腐蚀情况的出现归因于煤中的FeS2 受热生成的FeS与游离态活性硫原子[S],而[S]是造成硫化物型高温腐蚀的主要原因.H2 S也是煤粉在缺氧条件下的燃烧产物之一.H2 S能够直接与管材中金属及金属氧化膜反应,从而腐蚀管材.在强还原性气氛条件下,H2 S还能和CO或C一起穿透相对致密的Fe2 O3 氧化膜[8 -10 ] .此外,生成的S2- 能在还原性气氛条件下持续存在,在还原性气氛减弱的条件下被氧化生成单质硫,单质硫会继续对金属管壁产生腐蚀[11 ] . ...

Reaction of H2 S and S2 with metal/oxide surfaces:band-gap size and chemical reactivity

1

1998

... 锅炉水冷壁高温腐蚀机理复杂,包含着一系列物理化学反应过程,其腐蚀主要可以分为硫酸盐型和硫化物型.文献[4 ]研究表明,煤中含硫量的增加会导致燃煤锅炉发生硫酸盐型腐蚀.文献[5 ]通过对水冷壁的腐蚀机理研究发现:熔融硫酸盐会与管壁表面的氧化铁发生反应,生成的复合硫酸盐(包括硫酸盐、焦硫酸盐以及三硫酸铁钠等)导致管壁氧化膜的破坏,证实了煤炭中黄铁矿的迁移转化是引发水冷壁高温腐蚀的主要原因.对于硫化物型腐蚀,文献[6 ]通过大量现场试验测量发现,低氮燃烧锅炉水冷壁腐蚀区域的沉积物主要是硫化铁类物质,其质量分数可达90%.文献[7 ]将这种腐蚀情况的出现归因于煤中的FeS2 受热生成的FeS与游离态活性硫原子[S],而[S]是造成硫化物型高温腐蚀的主要原因.H2 S也是煤粉在缺氧条件下的燃烧产物之一.H2 S能够直接与管材中金属及金属氧化膜反应,从而腐蚀管材.在强还原性气氛条件下,H2 S还能和CO或C一起穿透相对致密的Fe2 O3 氧化膜[8 -10 ] .此外,生成的S2- 能在还原性气氛条件下持续存在,在还原性气氛减弱的条件下被氧化生成单质硫,单质硫会继续对金属管壁产生腐蚀[11 ] . ...

1 000 MW超超临界锅炉高温腐蚀分析及对策

1

2017

... 锅炉水冷壁高温腐蚀机理复杂,包含着一系列物理化学反应过程,其腐蚀主要可以分为硫酸盐型和硫化物型.文献[4 ]研究表明,煤中含硫量的增加会导致燃煤锅炉发生硫酸盐型腐蚀.文献[5 ]通过对水冷壁的腐蚀机理研究发现:熔融硫酸盐会与管壁表面的氧化铁发生反应,生成的复合硫酸盐(包括硫酸盐、焦硫酸盐以及三硫酸铁钠等)导致管壁氧化膜的破坏,证实了煤炭中黄铁矿的迁移转化是引发水冷壁高温腐蚀的主要原因.对于硫化物型腐蚀,文献[6 ]通过大量现场试验测量发现,低氮燃烧锅炉水冷壁腐蚀区域的沉积物主要是硫化铁类物质,其质量分数可达90%.文献[7 ]将这种腐蚀情况的出现归因于煤中的FeS2 受热生成的FeS与游离态活性硫原子[S],而[S]是造成硫化物型高温腐蚀的主要原因.H2 S也是煤粉在缺氧条件下的燃烧产物之一.H2 S能够直接与管材中金属及金属氧化膜反应,从而腐蚀管材.在强还原性气氛条件下,H2 S还能和CO或C一起穿透相对致密的Fe2 O3 氧化膜[8 -10 ] .此外,生成的S2- 能在还原性气氛条件下持续存在,在还原性气氛减弱的条件下被氧化生成单质硫,单质硫会继续对金属管壁产生腐蚀[11 ] . ...

1 000 MW超超临界锅炉高温腐蚀分析及对策

1

2017

... 锅炉水冷壁高温腐蚀机理复杂,包含着一系列物理化学反应过程,其腐蚀主要可以分为硫酸盐型和硫化物型.文献[4 ]研究表明,煤中含硫量的增加会导致燃煤锅炉发生硫酸盐型腐蚀.文献[5 ]通过对水冷壁的腐蚀机理研究发现:熔融硫酸盐会与管壁表面的氧化铁发生反应,生成的复合硫酸盐(包括硫酸盐、焦硫酸盐以及三硫酸铁钠等)导致管壁氧化膜的破坏,证实了煤炭中黄铁矿的迁移转化是引发水冷壁高温腐蚀的主要原因.对于硫化物型腐蚀,文献[6 ]通过大量现场试验测量发现,低氮燃烧锅炉水冷壁腐蚀区域的沉积物主要是硫化铁类物质,其质量分数可达90%.文献[7 ]将这种腐蚀情况的出现归因于煤中的FeS2 受热生成的FeS与游离态活性硫原子[S],而[S]是造成硫化物型高温腐蚀的主要原因.H2 S也是煤粉在缺氧条件下的燃烧产物之一.H2 S能够直接与管材中金属及金属氧化膜反应,从而腐蚀管材.在强还原性气氛条件下,H2 S还能和CO或C一起穿透相对致密的Fe2 O3 氧化膜[8 -10 ] .此外,生成的S2- 能在还原性气氛条件下持续存在,在还原性气氛减弱的条件下被氧化生成单质硫,单质硫会继续对金属管壁产生腐蚀[11 ] . ...

还原性气氛下水冷壁材料15 CrMoG的高温腐蚀特性

0

2018

还原性气氛下水冷壁材料15 CrMoG的高温腐蚀特性

0

2018

低氮燃烧锅炉水冷壁防护涂层抗高温腐蚀机理与性能研究

1

2019

... 锅炉水冷壁高温腐蚀机理复杂,包含着一系列物理化学反应过程,其腐蚀主要可以分为硫酸盐型和硫化物型.文献[4 ]研究表明,煤中含硫量的增加会导致燃煤锅炉发生硫酸盐型腐蚀.文献[5 ]通过对水冷壁的腐蚀机理研究发现:熔融硫酸盐会与管壁表面的氧化铁发生反应,生成的复合硫酸盐(包括硫酸盐、焦硫酸盐以及三硫酸铁钠等)导致管壁氧化膜的破坏,证实了煤炭中黄铁矿的迁移转化是引发水冷壁高温腐蚀的主要原因.对于硫化物型腐蚀,文献[6 ]通过大量现场试验测量发现,低氮燃烧锅炉水冷壁腐蚀区域的沉积物主要是硫化铁类物质,其质量分数可达90%.文献[7 ]将这种腐蚀情况的出现归因于煤中的FeS2 受热生成的FeS与游离态活性硫原子[S],而[S]是造成硫化物型高温腐蚀的主要原因.H2 S也是煤粉在缺氧条件下的燃烧产物之一.H2 S能够直接与管材中金属及金属氧化膜反应,从而腐蚀管材.在强还原性气氛条件下,H2 S还能和CO或C一起穿透相对致密的Fe2 O3 氧化膜[8 -10 ] .此外,生成的S2- 能在还原性气氛条件下持续存在,在还原性气氛减弱的条件下被氧化生成单质硫,单质硫会继续对金属管壁产生腐蚀[11 ] . ...

低氮燃烧锅炉水冷壁防护涂层抗高温腐蚀机理与性能研究

1

2019

... 锅炉水冷壁高温腐蚀机理复杂,包含着一系列物理化学反应过程,其腐蚀主要可以分为硫酸盐型和硫化物型.文献[4 ]研究表明,煤中含硫量的增加会导致燃煤锅炉发生硫酸盐型腐蚀.文献[5 ]通过对水冷壁的腐蚀机理研究发现:熔融硫酸盐会与管壁表面的氧化铁发生反应,生成的复合硫酸盐(包括硫酸盐、焦硫酸盐以及三硫酸铁钠等)导致管壁氧化膜的破坏,证实了煤炭中黄铁矿的迁移转化是引发水冷壁高温腐蚀的主要原因.对于硫化物型腐蚀,文献[6 ]通过大量现场试验测量发现,低氮燃烧锅炉水冷壁腐蚀区域的沉积物主要是硫化铁类物质,其质量分数可达90%.文献[7 ]将这种腐蚀情况的出现归因于煤中的FeS2 受热生成的FeS与游离态活性硫原子[S],而[S]是造成硫化物型高温腐蚀的主要原因.H2 S也是煤粉在缺氧条件下的燃烧产物之一.H2 S能够直接与管材中金属及金属氧化膜反应,从而腐蚀管材.在强还原性气氛条件下,H2 S还能和CO或C一起穿透相对致密的Fe2 O3 氧化膜[8 -10 ] .此外,生成的S2- 能在还原性气氛条件下持续存在,在还原性气氛减弱的条件下被氧化生成单质硫,单质硫会继续对金属管壁产生腐蚀[11 ] . ...

超超临界锅炉螺旋式上升水冷壁的高温腐蚀研究

1

2017

... 锅炉水冷壁高温腐蚀机理复杂,包含着一系列物理化学反应过程,其腐蚀主要可以分为硫酸盐型和硫化物型.文献[4 ]研究表明,煤中含硫量的增加会导致燃煤锅炉发生硫酸盐型腐蚀.文献[5 ]通过对水冷壁的腐蚀机理研究发现:熔融硫酸盐会与管壁表面的氧化铁发生反应,生成的复合硫酸盐(包括硫酸盐、焦硫酸盐以及三硫酸铁钠等)导致管壁氧化膜的破坏,证实了煤炭中黄铁矿的迁移转化是引发水冷壁高温腐蚀的主要原因.对于硫化物型腐蚀,文献[6 ]通过大量现场试验测量发现,低氮燃烧锅炉水冷壁腐蚀区域的沉积物主要是硫化铁类物质,其质量分数可达90%.文献[7 ]将这种腐蚀情况的出现归因于煤中的FeS2 受热生成的FeS与游离态活性硫原子[S],而[S]是造成硫化物型高温腐蚀的主要原因.H2 S也是煤粉在缺氧条件下的燃烧产物之一.H2 S能够直接与管材中金属及金属氧化膜反应,从而腐蚀管材.在强还原性气氛条件下,H2 S还能和CO或C一起穿透相对致密的Fe2 O3 氧化膜[8 -10 ] .此外,生成的S2- 能在还原性气氛条件下持续存在,在还原性气氛减弱的条件下被氧化生成单质硫,单质硫会继续对金属管壁产生腐蚀[11 ] . ...

超超临界锅炉螺旋式上升水冷壁的高温腐蚀研究

1

2017

... 锅炉水冷壁高温腐蚀机理复杂,包含着一系列物理化学反应过程,其腐蚀主要可以分为硫酸盐型和硫化物型.文献[4 ]研究表明,煤中含硫量的增加会导致燃煤锅炉发生硫酸盐型腐蚀.文献[5 ]通过对水冷壁的腐蚀机理研究发现:熔融硫酸盐会与管壁表面的氧化铁发生反应,生成的复合硫酸盐(包括硫酸盐、焦硫酸盐以及三硫酸铁钠等)导致管壁氧化膜的破坏,证实了煤炭中黄铁矿的迁移转化是引发水冷壁高温腐蚀的主要原因.对于硫化物型腐蚀,文献[6 ]通过大量现场试验测量发现,低氮燃烧锅炉水冷壁腐蚀区域的沉积物主要是硫化铁类物质,其质量分数可达90%.文献[7 ]将这种腐蚀情况的出现归因于煤中的FeS2 受热生成的FeS与游离态活性硫原子[S],而[S]是造成硫化物型高温腐蚀的主要原因.H2 S也是煤粉在缺氧条件下的燃烧产物之一.H2 S能够直接与管材中金属及金属氧化膜反应,从而腐蚀管材.在强还原性气氛条件下,H2 S还能和CO或C一起穿透相对致密的Fe2 O3 氧化膜[8 -10 ] .此外,生成的S2- 能在还原性气氛条件下持续存在,在还原性气氛减弱的条件下被氧化生成单质硫,单质硫会继续对金属管壁产生腐蚀[11 ] . ...

煤种性质对煤粉工业锅炉结焦的影响

1

2020

... 水冷壁高温腐蚀会加剧炉内结焦问题[12 ] .锅炉结焦过程十分复杂,炉内温度水平及分布是判断炉内是否结焦的主要因素之一.文献[13 ]针对600 MW超临界机组结焦问题进行分析,确定炉内温度分布偏差、燃烧器区域截面热负荷高是造成炉膛结焦的主要原因.文献[14 ]研究表明,炉膛内结焦程度将随着炉内温度的升高呈指数增长趋势.在煤质因素方面,文献[15 -16 ]分别利用试验与数值模拟的方法证明煤中黄铁矿是造成锅炉结焦的重要因素之一,说明煤中硫分和铁含量增加也会导致严重的结焦问题.除此之外,炉内空气动力场情况差、还原性气氛高[17 ] 等因素也会造成锅炉结焦. ...

煤种性质对煤粉工业锅炉结焦的影响

1

2020

... 水冷壁高温腐蚀会加剧炉内结焦问题[12 ] .锅炉结焦过程十分复杂,炉内温度水平及分布是判断炉内是否结焦的主要因素之一.文献[13 ]针对600 MW超临界机组结焦问题进行分析,确定炉内温度分布偏差、燃烧器区域截面热负荷高是造成炉膛结焦的主要原因.文献[14 ]研究表明,炉膛内结焦程度将随着炉内温度的升高呈指数增长趋势.在煤质因素方面,文献[15 -16 ]分别利用试验与数值模拟的方法证明煤中黄铁矿是造成锅炉结焦的重要因素之一,说明煤中硫分和铁含量增加也会导致严重的结焦问题.除此之外,炉内空气动力场情况差、还原性气氛高[17 ] 等因素也会造成锅炉结焦. ...

600 MW四墙切圆燃烧超临界锅炉结焦防治技术

1

2013

... 水冷壁高温腐蚀会加剧炉内结焦问题[12 ] .锅炉结焦过程十分复杂,炉内温度水平及分布是判断炉内是否结焦的主要因素之一.文献[13 ]针对600 MW超临界机组结焦问题进行分析,确定炉内温度分布偏差、燃烧器区域截面热负荷高是造成炉膛结焦的主要原因.文献[14 ]研究表明,炉膛内结焦程度将随着炉内温度的升高呈指数增长趋势.在煤质因素方面,文献[15 -16 ]分别利用试验与数值模拟的方法证明煤中黄铁矿是造成锅炉结焦的重要因素之一,说明煤中硫分和铁含量增加也会导致严重的结焦问题.除此之外,炉内空气动力场情况差、还原性气氛高[17 ] 等因素也会造成锅炉结焦. ...

600 MW四墙切圆燃烧超临界锅炉结焦防治技术

1

2013

... 水冷壁高温腐蚀会加剧炉内结焦问题[12 ] .锅炉结焦过程十分复杂,炉内温度水平及分布是判断炉内是否结焦的主要因素之一.文献[13 ]针对600 MW超临界机组结焦问题进行分析,确定炉内温度分布偏差、燃烧器区域截面热负荷高是造成炉膛结焦的主要原因.文献[14 ]研究表明,炉膛内结焦程度将随着炉内温度的升高呈指数增长趋势.在煤质因素方面,文献[15 -16 ]分别利用试验与数值模拟的方法证明煤中黄铁矿是造成锅炉结焦的重要因素之一,说明煤中硫分和铁含量增加也会导致严重的结焦问题.除此之外,炉内空气动力场情况差、还原性气氛高[17 ] 等因素也会造成锅炉结焦. ...

Coal and coal ash characteristics to understand mineral transformations and slag formation

1

2009

... 水冷壁高温腐蚀会加剧炉内结焦问题[12 ] .锅炉结焦过程十分复杂,炉内温度水平及分布是判断炉内是否结焦的主要因素之一.文献[13 ]针对600 MW超临界机组结焦问题进行分析,确定炉内温度分布偏差、燃烧器区域截面热负荷高是造成炉膛结焦的主要原因.文献[14 ]研究表明,炉膛内结焦程度将随着炉内温度的升高呈指数增长趋势.在煤质因素方面,文献[15 -16 ]分别利用试验与数值模拟的方法证明煤中黄铁矿是造成锅炉结焦的重要因素之一,说明煤中硫分和铁含量增加也会导致严重的结焦问题.除此之外,炉内空气动力场情况差、还原性气氛高[17 ] 等因素也会造成锅炉结焦. ...

煤粉燃烧时煤中硫铁矿的转变和结渣的防治

1

2000

... 水冷壁高温腐蚀会加剧炉内结焦问题[12 ] .锅炉结焦过程十分复杂,炉内温度水平及分布是判断炉内是否结焦的主要因素之一.文献[13 ]针对600 MW超临界机组结焦问题进行分析,确定炉内温度分布偏差、燃烧器区域截面热负荷高是造成炉膛结焦的主要原因.文献[14 ]研究表明,炉膛内结焦程度将随着炉内温度的升高呈指数增长趋势.在煤质因素方面,文献[15 -16 ]分别利用试验与数值模拟的方法证明煤中黄铁矿是造成锅炉结焦的重要因素之一,说明煤中硫分和铁含量增加也会导致严重的结焦问题.除此之外,炉内空气动力场情况差、还原性气氛高[17 ] 等因素也会造成锅炉结焦. ...

煤粉燃烧时煤中硫铁矿的转变和结渣的防治

1

2000

... 水冷壁高温腐蚀会加剧炉内结焦问题[12 ] .锅炉结焦过程十分复杂,炉内温度水平及分布是判断炉内是否结焦的主要因素之一.文献[13 ]针对600 MW超临界机组结焦问题进行分析,确定炉内温度分布偏差、燃烧器区域截面热负荷高是造成炉膛结焦的主要原因.文献[14 ]研究表明,炉膛内结焦程度将随着炉内温度的升高呈指数增长趋势.在煤质因素方面,文献[15 -16 ]分别利用试验与数值模拟的方法证明煤中黄铁矿是造成锅炉结焦的重要因素之一,说明煤中硫分和铁含量增加也会导致严重的结焦问题.除此之外,炉内空气动力场情况差、还原性气氛高[17 ] 等因素也会造成锅炉结焦. ...

硫铁矿颗粒在炉内运动数值模拟及对结渣的影响

1

2001

... 水冷壁高温腐蚀会加剧炉内结焦问题[12 ] .锅炉结焦过程十分复杂,炉内温度水平及分布是判断炉内是否结焦的主要因素之一.文献[13 ]针对600 MW超临界机组结焦问题进行分析,确定炉内温度分布偏差、燃烧器区域截面热负荷高是造成炉膛结焦的主要原因.文献[14 ]研究表明,炉膛内结焦程度将随着炉内温度的升高呈指数增长趋势.在煤质因素方面,文献[15 -16 ]分别利用试验与数值模拟的方法证明煤中黄铁矿是造成锅炉结焦的重要因素之一,说明煤中硫分和铁含量增加也会导致严重的结焦问题.除此之外,炉内空气动力场情况差、还原性气氛高[17 ] 等因素也会造成锅炉结焦. ...

硫铁矿颗粒在炉内运动数值模拟及对结渣的影响

1

2001

... 水冷壁高温腐蚀会加剧炉内结焦问题[12 ] .锅炉结焦过程十分复杂,炉内温度水平及分布是判断炉内是否结焦的主要因素之一.文献[13 ]针对600 MW超临界机组结焦问题进行分析,确定炉内温度分布偏差、燃烧器区域截面热负荷高是造成炉膛结焦的主要原因.文献[14 ]研究表明,炉膛内结焦程度将随着炉内温度的升高呈指数增长趋势.在煤质因素方面,文献[15 -16 ]分别利用试验与数值模拟的方法证明煤中黄铁矿是造成锅炉结焦的重要因素之一,说明煤中硫分和铁含量增加也会导致严重的结焦问题.除此之外,炉内空气动力场情况差、还原性气氛高[17 ] 等因素也会造成锅炉结焦. ...

燃煤锅炉炉内燃烧及结焦特性研究

1

2018

... 水冷壁高温腐蚀会加剧炉内结焦问题[12 ] .锅炉结焦过程十分复杂,炉内温度水平及分布是判断炉内是否结焦的主要因素之一.文献[13 ]针对600 MW超临界机组结焦问题进行分析,确定炉内温度分布偏差、燃烧器区域截面热负荷高是造成炉膛结焦的主要原因.文献[14 ]研究表明,炉膛内结焦程度将随着炉内温度的升高呈指数增长趋势.在煤质因素方面,文献[15 -16 ]分别利用试验与数值模拟的方法证明煤中黄铁矿是造成锅炉结焦的重要因素之一,说明煤中硫分和铁含量增加也会导致严重的结焦问题.除此之外,炉内空气动力场情况差、还原性气氛高[17 ] 等因素也会造成锅炉结焦. ...

燃煤锅炉炉内燃烧及结焦特性研究

1

2018

... 水冷壁高温腐蚀会加剧炉内结焦问题[12 ] .锅炉结焦过程十分复杂,炉内温度水平及分布是判断炉内是否结焦的主要因素之一.文献[13 ]针对600 MW超临界机组结焦问题进行分析,确定炉内温度分布偏差、燃烧器区域截面热负荷高是造成炉膛结焦的主要原因.文献[14 ]研究表明,炉膛内结焦程度将随着炉内温度的升高呈指数增长趋势.在煤质因素方面,文献[15 -16 ]分别利用试验与数值模拟的方法证明煤中黄铁矿是造成锅炉结焦的重要因素之一,说明煤中硫分和铁含量增加也会导致严重的结焦问题.除此之外,炉内空气动力场情况差、还原性气氛高[17 ] 等因素也会造成锅炉结焦. ...

锅炉水冷壁高温腐蚀运行工况的防腐模拟

1

2002

... 针对水冷壁高温腐蚀及结焦问题,国内外学者采用理论计算及现场试验的方法对水冷壁高温腐蚀的形成机制进行了大量研究.文献[18 ]通过数值模拟方法分析了国内某电厂300 MW锅炉高温腐蚀成因,结果发现,一次风风速过大导致炉内配风不合理,这是造成腐蚀速率加快的主要原因.文献[19 ]针对燃用高硫煤的四角切圆锅炉水冷壁高温腐蚀问题,通过现场试验调整发现,锅炉运行氧量及周界风风门开度的增加能够降低炉内H2 S的体积分数.文献[20 ]研究结果也表明,分离燃尽风率的降低有利于抑制炉内结焦及高温腐蚀. ...

锅炉水冷壁高温腐蚀运行工况的防腐模拟

1

2002

... 针对水冷壁高温腐蚀及结焦问题,国内外学者采用理论计算及现场试验的方法对水冷壁高温腐蚀的形成机制进行了大量研究.文献[18 ]通过数值模拟方法分析了国内某电厂300 MW锅炉高温腐蚀成因,结果发现,一次风风速过大导致炉内配风不合理,这是造成腐蚀速率加快的主要原因.文献[19 ]针对燃用高硫煤的四角切圆锅炉水冷壁高温腐蚀问题,通过现场试验调整发现,锅炉运行氧量及周界风风门开度的增加能够降低炉内H2 S的体积分数.文献[20 ]研究结果也表明,分离燃尽风率的降低有利于抑制炉内结焦及高温腐蚀. ...

燃用高硫煤四角切圆锅炉水冷壁高温腐蚀治理

1

2019

... 针对水冷壁高温腐蚀及结焦问题,国内外学者采用理论计算及现场试验的方法对水冷壁高温腐蚀的形成机制进行了大量研究.文献[18 ]通过数值模拟方法分析了国内某电厂300 MW锅炉高温腐蚀成因,结果发现,一次风风速过大导致炉内配风不合理,这是造成腐蚀速率加快的主要原因.文献[19 ]针对燃用高硫煤的四角切圆锅炉水冷壁高温腐蚀问题,通过现场试验调整发现,锅炉运行氧量及周界风风门开度的增加能够降低炉内H2 S的体积分数.文献[20 ]研究结果也表明,分离燃尽风率的降低有利于抑制炉内结焦及高温腐蚀. ...

燃用高硫煤四角切圆锅炉水冷壁高温腐蚀治理

1

2019

... 针对水冷壁高温腐蚀及结焦问题,国内外学者采用理论计算及现场试验的方法对水冷壁高温腐蚀的形成机制进行了大量研究.文献[18 ]通过数值模拟方法分析了国内某电厂300 MW锅炉高温腐蚀成因,结果发现,一次风风速过大导致炉内配风不合理,这是造成腐蚀速率加快的主要原因.文献[19 ]针对燃用高硫煤的四角切圆锅炉水冷壁高温腐蚀问题,通过现场试验调整发现,锅炉运行氧量及周界风风门开度的增加能够降低炉内H2 S的体积分数.文献[20 ]研究结果也表明,分离燃尽风率的降低有利于抑制炉内结焦及高温腐蚀. ...

分离燃尽风对贫煤锅炉CO和H2 S生成特性的影响

1

2021

... 针对水冷壁高温腐蚀及结焦问题,国内外学者采用理论计算及现场试验的方法对水冷壁高温腐蚀的形成机制进行了大量研究.文献[18 ]通过数值模拟方法分析了国内某电厂300 MW锅炉高温腐蚀成因,结果发现,一次风风速过大导致炉内配风不合理,这是造成腐蚀速率加快的主要原因.文献[19 ]针对燃用高硫煤的四角切圆锅炉水冷壁高温腐蚀问题,通过现场试验调整发现,锅炉运行氧量及周界风风门开度的增加能够降低炉内H2 S的体积分数.文献[20 ]研究结果也表明,分离燃尽风率的降低有利于抑制炉内结焦及高温腐蚀. ...

分离燃尽风对贫煤锅炉CO和H2 S生成特性的影响

1

2021

... 针对水冷壁高温腐蚀及结焦问题,国内外学者采用理论计算及现场试验的方法对水冷壁高温腐蚀的形成机制进行了大量研究.文献[18 ]通过数值模拟方法分析了国内某电厂300 MW锅炉高温腐蚀成因,结果发现,一次风风速过大导致炉内配风不合理,这是造成腐蚀速率加快的主要原因.文献[19 ]针对燃用高硫煤的四角切圆锅炉水冷壁高温腐蚀问题,通过现场试验调整发现,锅炉运行氧量及周界风风门开度的增加能够降低炉内H2 S的体积分数.文献[20 ]研究结果也表明,分离燃尽风率的降低有利于抑制炉内结焦及高温腐蚀. ...

兰炭在 600 MW 无烟煤“W”火焰锅炉上的掺烧应用研究

1

2021

... 优质的煤质指标是优化锅炉混煤掺烧过程的关键因素.通过元素分析与工业分析方法,在明晰煤的元素组成及化学组成的基础上对煤质结焦性做出判断,是筛选低硫、低结焦性煤的常用方法[21 ] . ...

兰炭在 600 MW 无烟煤“W”火焰锅炉上的掺烧应用研究

1

2021

... 优质的煤质指标是优化锅炉混煤掺烧过程的关键因素.通过元素分析与工业分析方法,在明晰煤的元素组成及化学组成的基础上对煤质结焦性做出判断,是筛选低硫、低结焦性煤的常用方法[21 ] . ...

层燃锅炉煤结焦特性判别指数研究

1

2017

... 1)煤样碳氢比(w (C)/w (H)),以及固定碳、灰分比(F Car /V ar ).一般来说,w (C)/w (H)和F Car /V ar 这2个比值越大,煤样变质程度越大,结焦倾向也越严重[22 ] . ...

层燃锅炉煤结焦特性判别指数研究

1

2017

... 1)煤样碳氢比(w (C)/w (H)),以及固定碳、灰分比(F Car /V ar ).一般来说,w (C)/w (H)和F Car /V ar 这2个比值越大,煤样变质程度越大,结焦倾向也越严重[22 ] . ...

Slagging propensities of blended coals

1

2001

... 3)酸碱比(B /A )、硅比(G )、硅铝比(X )、铁钙比(Y )和综合指数(R )5种煤灰结焦特性判别指标[23 ] .这5种判别指标的具体定义分别如式(5 )—(9 )所示,其判别界限如表4 所示. ...

宁夏地区电站锅炉混煤燃烧特性研究与应用

1

2019

... 在掺混时燃煤的灰分、挥发分以及发热量等参数可以直接进行加权平均计算[24 ] ,混配煤样的工业分析和元素分析结果同样具有较好可加性的基础上,综合分析各煤种硫元素含量及各煤种结焦倾向,按照下层磨掺烧低灰熔点高硫煤、上层磨掺烧高灰熔点低硫煤的掺烧原则进行混煤复配,结合以上约束条件,提出各磨煤机建议配煤掺烧方案如下: ...

宁夏地区电站锅炉混煤燃烧特性研究与应用

1

2019

... 在掺混时燃煤的灰分、挥发分以及发热量等参数可以直接进行加权平均计算[24 ] ,混配煤样的工业分析和元素分析结果同样具有较好可加性的基础上,综合分析各煤种硫元素含量及各煤种结焦倾向,按照下层磨掺烧低灰熔点高硫煤、上层磨掺烧高灰熔点低硫煤的掺烧原则进行混煤复配,结合以上约束条件,提出各磨煤机建议配煤掺烧方案如下: ...

Effect of ZnS/PbS deposites on high temperature corrosion control of waterwall tubes in reducing atmosphere

1

2021

... 保持炉膛出口氧气体积分数3.2%~3.5%不变,在将上SOFA三层风门开度由30%降至15%的前提下,分别增加#7燃烧器开度(EEL-FFU 6层二次辅助风门开度由40%增加至60%,方案1),DDL-FFU10层二次辅助风门开度由40%提升至60%(方案2),以及增加#8燃烧器开度(DDL-FFU 10层二次辅助风门开度由40%增加至60%,方案3),3种方案各测点贴壁气氛中CO及H2 S浓度分别如图7 —10 所示.现场试验结果表明,以上3种方案均能不同程度地降低炉内还原性气氛浓度,其中方案1最有利于降低CO浓度,方案3则较大程度地降低了水冷壁近壁面H2 S浓度.但3种方案对炉内高浓度点的控制效果都不明显,这可能是由于满负荷工况下辅机风量裕度不足,增加二次风开度无法有效将二次风补入炉膛.另外,通过观察炉膛水冷壁壁温监视数据发现,在氧量不变的条件下增加二次风门开度,能够有效降低水冷壁壁温,尤其是易受高温腐蚀的超温管,如图11 所示,管壁温度可降低17 ℃,避免了此区域水冷壁长时间超温运行,从而降低了水冷壁高温腐蚀速率[25 ] . ...