0 引言

王东海等[9]针对国内滨海核电厂凝汽器的配置情况,论述单、双背压凝汽器的热力特性,通过热力、水力和经济性计算对单、双背压凝汽器进行优劣性分析;李振鹏等[10]针对内陆核电厂冷端优化的特殊性,以滨海核电厂冷端运行为基础,研究了凝汽器冷却管内流速、管径、凝汽器面积等参数对机组性能的影响。黄璟晗[11]通过对比中美两国在燃机联合循环电厂冷端优化结果的差异性,得到以下结论:在联合循环电厂冷端优化中,中国电厂适合选取较低的凝汽器背压,其发电增量带来的收益更多。杨若冰等[12]介绍了直流冷却式冷端系统的优化流程,阐述了冷端优化流程应注意的问题,结果表明:冷端设备(凝汽器、循环水泵等)价格越低,冷端优化计算结果推荐的冷端设备型号越大。王奔等[13]建立了冷却塔、凝汽器与汽轮机低压缸耦合的数学模型,研究了环境温度、相对湿度和循环水量对冷却塔出塔水温的影响。李萍等[14]针对循环水系统水泵高功率和高能耗的问题,建立了冷却塔与凝汽器的数学模型,通过循环水泵功率曲线的获取方法,得到给定工况下循环水泵的最佳运行方式。

1 计算模型

直流式冷端系统的计算流程分为热力计算、水力计算和年费用计算3部分。热力计算采用HEI总传热系数法和别尔曼总传热系数法;水力计算分为取水口至虹吸井的水力计算和虹吸井的水力计算;年费用计算采用年总费用最小法。表1为冷端优化模型的计算公式。

表1 冷端优化的计算公式

Tab. 1

| 公式名称 | 公式 |

|---|---|

| 热平衡方程 | |

| 凝结水温度 | |

| HEI传热计算法 | |

| 别尔曼总传热系数法 | |

| 凝汽器水阻 | |

| 沟道沿程阻力损失 | |

| 渠道沿程阻力 | |

| 管、沟、渠的局部阻力 | |

| 年费用计算 | |

| 循环水泵耗电费用 | |

| 年微增功率收益 |

2 冷端优化计算

2.1 冷端优化的计算方法

冷端优化的主要目的是对冷却面积、冷却倍率和循环水泵主管直径等变量进行循环计算,得到最优参数值,包括:背压、冷却面积、冷却倍率、主管直径、年总费用、循环水流量、循环水泵扬程、冷却水出水温度、凝汽器的冷却管根数、冷却管内流速[18-20]、循环水泵电耗费用和微增功率收益等。通过在冷却面积、冷却倍率和主管直径的循环变量等间隔范围内逐一取值,确保计算年费用值在各参数范围内是最优的。冷却倍率的取值范围为40~70,冷却倍率间隔为1;冷却面积的取值范围为40 000~70 000 m2,冷却面积间隔为1 000 m2;主管直径的取值范围为3~5 m,主管直径间隔为0.1 m;凝汽器的冷却倍率每增加1,按冷却面积从最小值到最大值依次等间距增加1 000 m2进行计算(主管直径相对凝汽器面积等间距增加),直到凝汽器的冷却倍率达到最大值时结束整个循环,比较所有工况下的年费用值,得到年费用最小时的各参数值[21]。

2.2 冷端优化的计算参数

表2 冷端优化计算参数

Tab. 2

| 参数 | 取值 |

|---|---|

| 热力计算方法 | HEI传热计算法 |

| 循泵配置 | 一机两泵 |

| 虹吸井管沟类型 | 矩形管沟 |

| 溢流堰类型 | 斜交堰 |

| 负挖深度/m | 0 |

| 溢流堰堰顶绝对标高/m | 11.8 |

| 虹吸井底板绝对标高/m | 6 |

| 成本电价/[元/(kW·h)] | 0.24 |

| 微增电价/[元/(kW·h)] | 0.42 |

| 循环水泵效率 | 0.95 |

| 年固定分摊率 | 0.126 5 |

| 年运行时间/h | 7 000 |

| 汽轮机排气量/(m3/h) | 1 728 |

| 冷却水进水温度/℃ | 20 |

| 凝汽器单价/(元/m2) | 1 000 |

| 盐度/(g/kg) | 50 |

| 冷却管管材 | 钛管 |

| 背压形式 | 单背压 |

| 流程数 | 2 |

| 冷却管外径/mm | 25 |

| 冷却管壁厚/mm | 1 |

| 清洁系数 | 0.85 |

| 冷却管长度/m | 13.3 |

| 管内流速范围/(m/s) | 1.0~3.5 |

表3 冷端优化逐月水温及循环水量比值

Tab. 3

| 月份 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 温度/℃ | 12.6 | 14.1 | 17.2 | 20.8 | 23.5 | 24.9 | 24.9 | 24.6 | 23.3 | 20.6 | 16.8 | 13.5 |

| 水流量比值 | 0.85 | 0.85 | 0.85 | 1.00 | 1.00 | 1.00 | 1.00 | 1.00 | 1.00 | 1.00 | 0.85 | 0.85 |

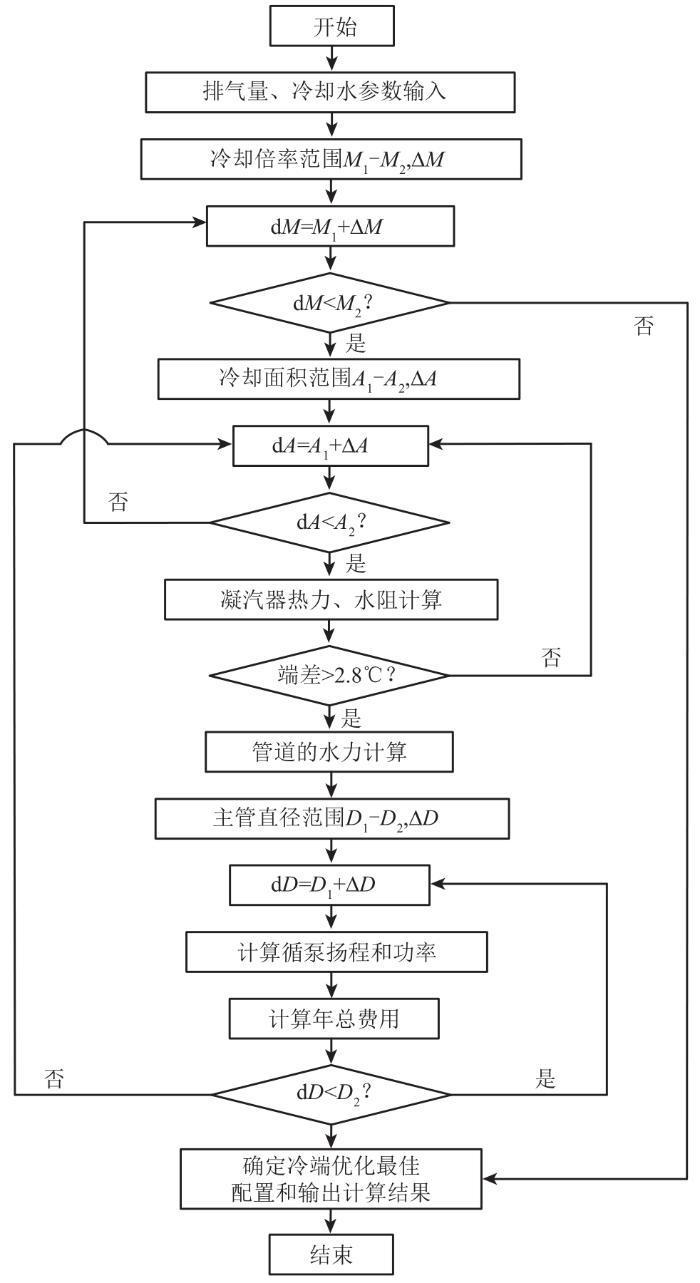

2.3 冷端优化的计算流程

冷端优化的计算流程如图1所示,输入排气量、冷却水基本参数值,设置冷却倍率和冷却面积的循环范围和间隔,进行凝汽器的热力计算和水阻计算,得到凝汽器的凝结水温度、背压和水阻,判断端差是否大于2.8 ℃(小于2.8 ℃时将冷却面积等间隔增加进行重新计算),大于2.8 ℃时设置主管直径的循环范围和间隔,计算取水口至泵房、泵房内、泵房至凝汽器、凝汽器至虹吸井的阻力和虹吸井作用水头,得到循泵扬程、循泵总功率和年费用值,将所有循环工况的年费用值进行比较,得到年费用最小时的循环参数值(冷却倍率、冷却面积和主管直径)。开发该软件需要的框架为netframwork4.7.2,开发语言为C#。

图1

3 冷端优化的计算结果与分析

针对直流式冷端系统进行优化,在凝汽器、循泵和循管型号未确定前对年费用进行计算,得到年费用最小时汽轮机、凝汽器、循泵和循管的各种参数,故本文研究属于冷端系统的设计优化。

3.1 冷端优化的计算结果

表4 冷端优化各月最佳背压

Tab. 4

| 月份 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 温度/℃ | 12.6 | 14.1 | 17.2 | 20.8 | 23.5 | 24.9 | 24.9 | 24.6 | 23.3 | 20.6 | 16.8 | 13.5 |

| 最佳背压/kPa | 3.26 | 3.54 | 4.17 | 5.30 | 6.10 | 6.55 | 6.55 | 6.45 | 6.03 | 5.24 | 4.09 | 3.42 |

表5 冷端优化前10组最佳配置参数

Tab. 5

| 参数组号 | 背压/kPa | 冷却面积/m2 | 冷却倍率 | 主径/m | 年费用/万元 | 水流量/(m3/h) | 扬程/m | 管根数 | 管流速/(m/s) |

|---|---|---|---|---|---|---|---|---|---|

| 1 | 5.16 | 62 000 | 55 | 3.7 | 3 050.005 | 95 040 | 23.43 | 32 258 | 2.0 |

| 2 | 5.21 | 59 000 | 55 | 4.0 | 3 050.396 | 95 040 | 23.40 | 30 697 | 2.1 |

| 3 | 5.21 | 59 000 | 55 | 3.9 | 3 051.587 | 95 040 | 23.55 | 30 697 | 2.1 |

| 4 | 5.21 | 59 000 | 55 | 3.8 | 3 054.168 | 95 040 | 23.72 | 30 697 | 2.1 |

| 5 | 5.28 | 58 000 | 54 | 3.6 | 3 054.207 | 93 312 | 23.96 | 30 176 | 2.1 |

| 6 | 5.19 | 61 000 | 55 | 3.8 | 3 054.595 | 95 040 | 23.38 | 31 737 | 2.0 |

| 7 | 5.16 | 62 000 | 55 | 3.6 | 3 056.241 | 95 040 | 23.67 | 32 258 | 2.0 |

| 8 | 5.10 | 63 000 | 56 | 4.1 | 3 056.930 | 96 768 | 22.96 | 32 778 | 2.0 |

| 9 | 5.10 | 63 000 | 56 | 4.0 | 3 057.287 | 96 768 | 23.09 | 32 778 | 2.0 |

| 10 | 5.21 | 59 000 | 55 | 3.7 | 3 058.411 | 95 040 | 23.93 | 30 697 | 2.1 |

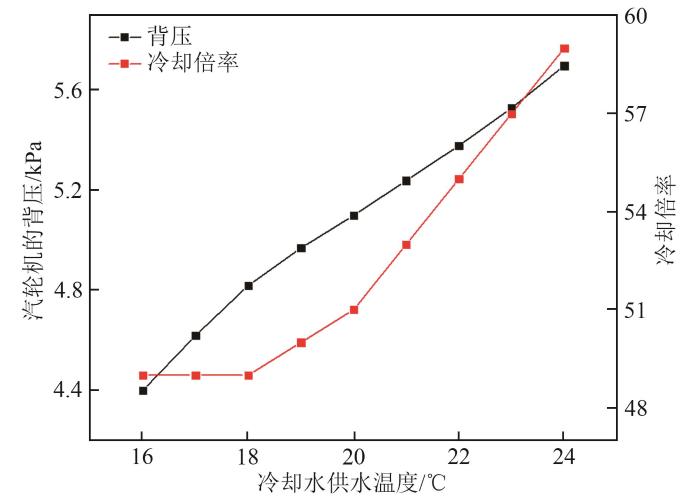

3.2 冷却水供水温度的影响

图2

图2

冷却水温对背压和冷却倍率的影响

Fig. 2

Influence of cooling water temperature on back pressure and cooling rate

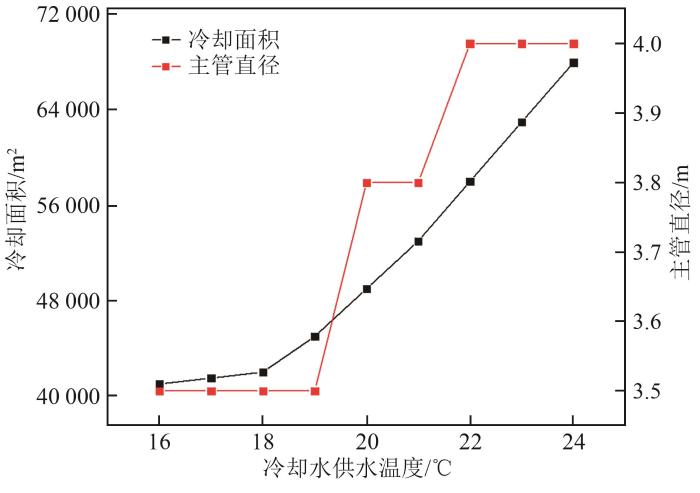

图3

图3

冷却水温对冷却面积和主管直径的影响

Fig. 3

Influence of cooling water temperature on cooling area and main pipe diameter

图4

图4

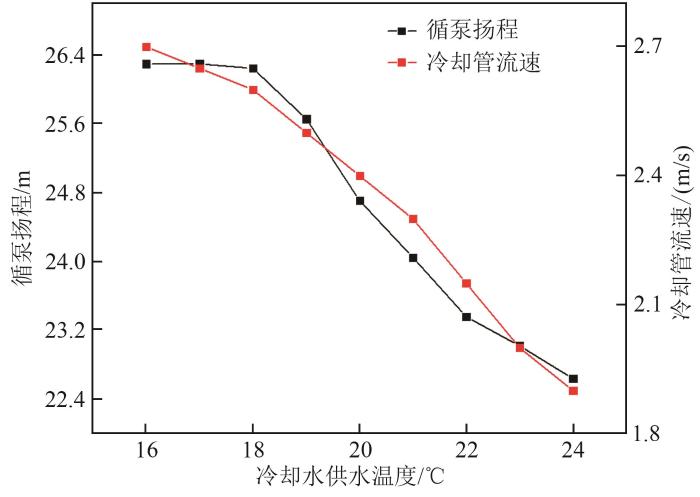

冷却水温对循泵扬程和冷却水流速的影响

Fig. 4

Influence of cooling water temperature on circulating pump lift and cooling water flow rate

图5

图5

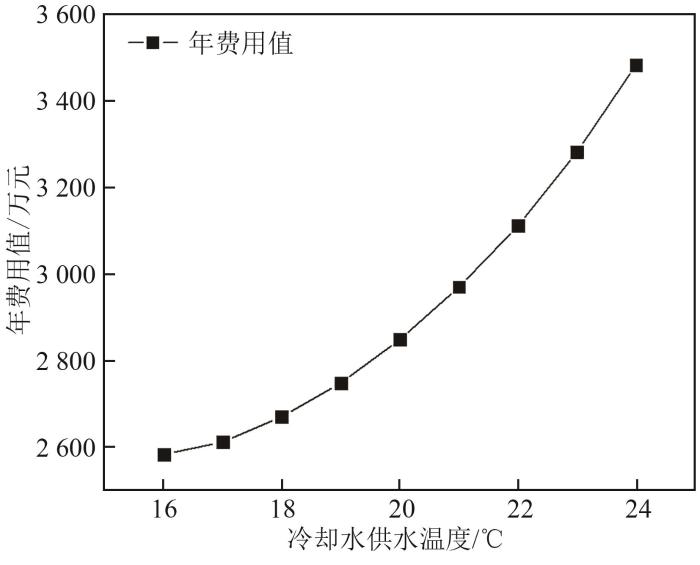

冷却水温度对年费用值的影响

Fig. 5

Influence of cooling water temperature on annual cost value

综上所述:当冷却水供水温度提高时,汽轮机背压、冷却面积、冷却倍率、循泵主管直径和年费用值都相应地增加,但冷却水供水温度过低会对设备运行产生负载;影响冷却水供水温度的主要因素是室外气象参数,因此根据不同室外气象参数选择对应的冷端配置尤为重要。

3.3 凝汽器面积单价的影响

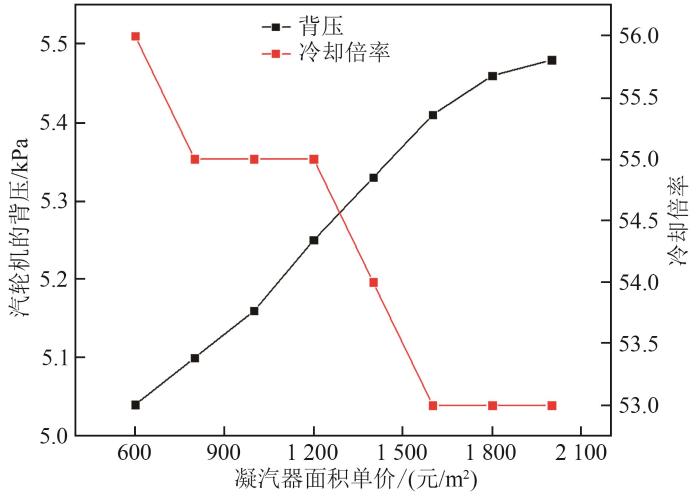

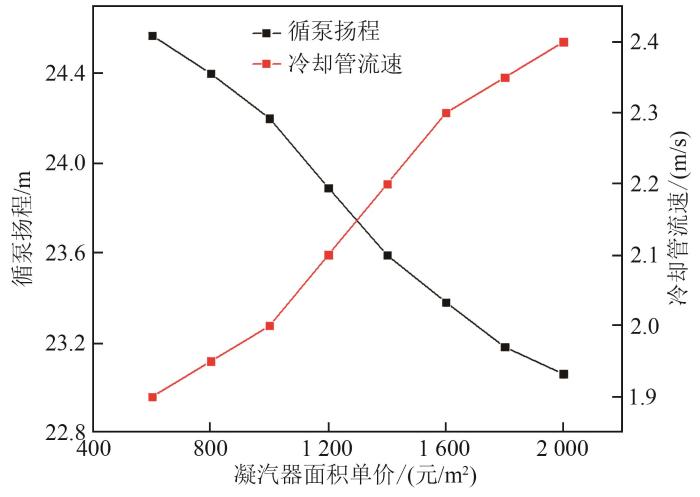

图6

图6

凝汽器面积单价对背压和冷却倍率的影响

Fig. 6

Influence of condenser area price on back pressure and cooling rate

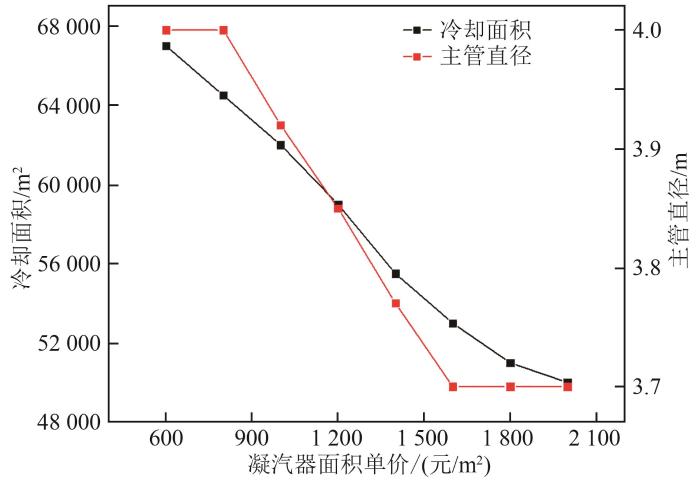

图7

图7

凝汽器面积单价对冷却面积和主管直径的影响

Fig. 7

Influence of condenser area price on cooling area and main pipe diameter

图8

图8

凝汽器面积单价对循泵扬程和冷却水流速的影响

Fig. 8

Influence of condenser area price on circulating pump lift and cooling water velocity

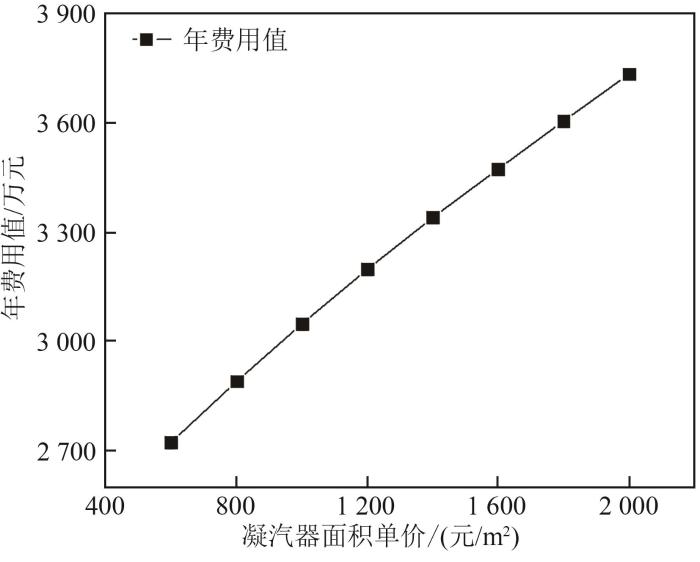

图9

图9

凝汽器面积单价对年费用值的影响

Fig. 9

Influence of condenser area price on annual cost value

图6、7分别为凝汽器面积单价的提高对背压、冷却倍率、冷却面积和主管直径的影响。由图6、7可知:当凝汽器面积单价从600元/m2提高到2 000元/m2时,汽轮机背压从5.04 kPa提高到5.48 kPa,冷却倍率分阶段从56降低到53,冷却面积从67 000 m2降低到50 000 m2,循泵主管直径从4 m降低到3.7 m。其原因是:当凝汽器面积单价增加时,冷端优化的初投资值提高,采用年费用最小法计算时凝汽器的冷却面积减少;冷却面积减少,使凝汽器端差提高,汽轮机背压增大;冷却面积减少使冷却水流量降低,冷却倍率分阶段降低;凝汽器的冷却面积和冷却倍率减少,使循泵主管的横截面积变小,主管直径减小。

综上所述:随着凝汽器面积单价的提高,汽轮机背压提高,冷却面积、冷却倍率、循泵主管直径和循泵扬程都降低,冷却管流速和年费用值增加,因此凝汽器面积单价提高致使冷端优化的年费用和汽轮机背压2个关键因子提高,进而影响整个发电流程的效率,因此选择较便宜的凝汽器有利于提高汽轮机运行效率,进而节省年费用。

3.4 负挖深度对冷端优化的影响

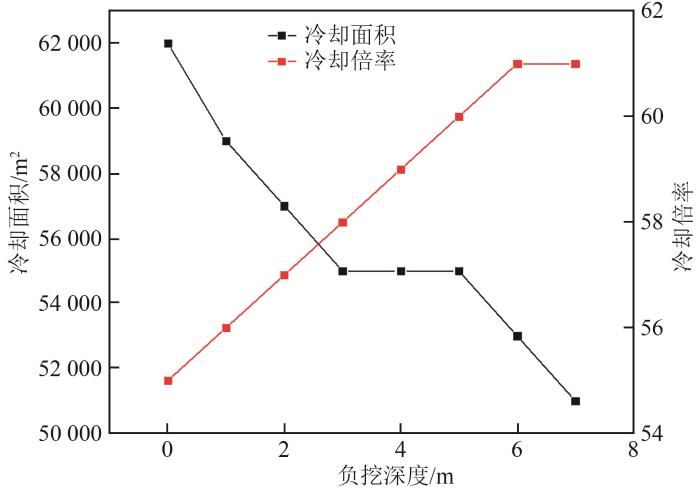

图10

图10

负挖深度对冷却面积和冷却倍率的影响

Fig. 10

Influence of negative digging depth on cooling area and cooling rate

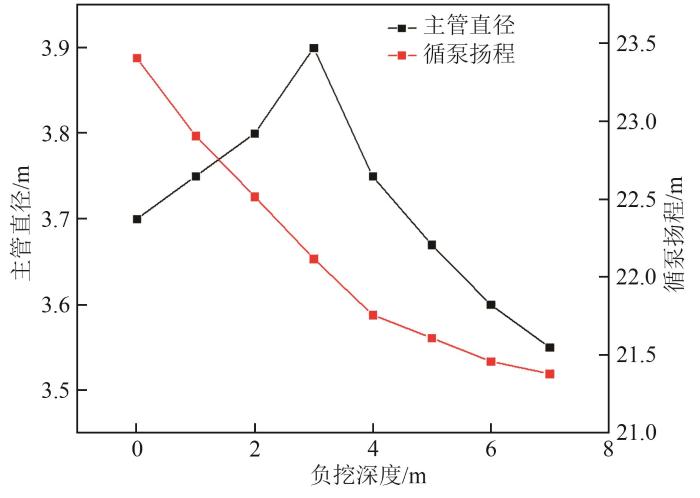

图11

图11

负挖深度对主管直径和循泵扬程的影响

Fig. 11

Influence of negative digging depth on main pipe diameter and circulating pump lift

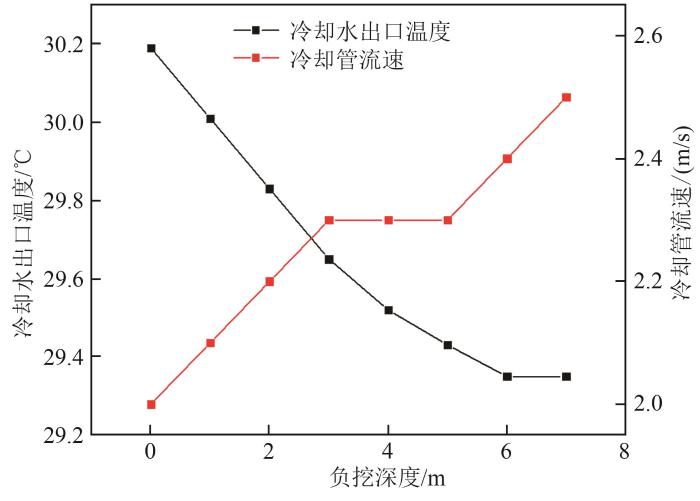

图12

图12

负挖深度对冷却水出口温度和冷却水流速的影响

Fig. 12

Influence of negative excavation depth on cooling water outlet temperature and flow rate

图10、11分别为负挖深度对冷却面积、冷却倍率、主管直径和循泵扬程的影响。由图10、11可知:当负挖深度从0 m提高到7 m时,凝汽器冷却面积分阶段从62 000 m2降低到51 000 m2;冷却倍率从55提高到61;循泵主管直径先从3.7 m提高到3.9 m,再从3.9 m降低到3.55 m;循环水泵扬程从23.41 m降低到21.38 m。其原因是:负挖深度从0 m到3 m时,凝汽器的面积单价对年费用值起决定作用,负挖深度从3 m到5 m时,凝汽器面积单价和管沟、管道单价处于平衡状态,负挖深度大于5 m时,管沟和管道的单价对年费用值起决定作用,因此冷却面积随负挖深度增加分两阶段减少,主管直径先减小后增大;凝汽器负挖深度增加使溢流堰的堰前水位减小,循泵扬程降低,冷却倍率增加。

综上所述:随着凝汽器负挖深度的提高,冷却倍率提高,冷却面积分两阶段降低,冷却管流速分两阶段提高,循泵扬程和冷却水出口温度降低,循泵主管直径先增大后减小。根据以上性能参数可知:负挖深度小于3 m时,凝汽器的面积单价对年费用值起决定作用,负挖深度大于5 m时,管沟和管道的单价对年费用值起决定作用,因此负挖深度在3 m左右会使冷端优化的年费用值较低。

4 结论

改变冷却水进水温度、凝汽器面积单价和负挖深度,对直流式冷端系统的优化性能进行分析。得出以下主要结论:

1)采用最小年费用法对直流式冷端系统进行优化计算,前10组冷端配置的年费用差值在10万元以内,背压差值在0.11 kPa以内。

2)影响冷却水供水温度的主要因素是室外气象参数,因此根据不同室外气象参数选择对应的冷端配置尤为重要。

3)凝汽器面积单价提高会使冷端优化的年费用和汽轮机背压2个关键因子提高,因此选择价格较低的凝汽器单价有利于节省年费用。

4)负挖深度小于3 m时,凝汽器的面积单价对年费用值起决定作用,负挖深度大于5 m时,管沟和管道的单价对年费用起决定作用,因此负挖深度在3 m左右时冷端优化的年费用值较低。

参考文献

火电机组冷端系统建模与节能优化研究

[D].

Research on modeling and energy-saving optimization of cold end system in thermal power units

[D].

Numerical simulation of heat transfer performance of an air-cooled steam condenser in a thermal power plant

[J].

Relations for steam power plant condenser performance in off-designconditions in the function of inlet parameters and those relevant in reference conditions

[J].

Investigation of the thermal characteristics ofcondensers in nuclear power plant by simulation with zoning model

[J].

Feasibility of using vapor compressionrefrigeration system for cooling team plant condenser

[J].

Numerical model foron-condition monitoring of condenser in coal-fired power plants

[J].

凝汽机组高背压供热改造后的性能指标与调峰能力分析

[J].

Analysis of performance indicators and peak regulation capacity of condensing unit after high back pressure retrofit for heating

[J].

1 036 MW机组汽轮机冷端运行优化及循泵双速节能改造的试验研究

[J].

Experimental research on Double speed energy efficiency innovation of water circulation pump and operation optimization of cold end system for 1 036 MW steam turbine units

[J].

滨海核电厂配置单、双背压凝汽器技经分析

[J].

Technical and economic analysis on single and double backpressure condensers in coastal nuclear power plants

[J].

内陆核电厂冷端系统参数优化分析

[J].

Optimised analysis of cold-end system parameters of inland nuclear power plants

[J].

F级联合循环冷端系统优化方案研究

[J].

Study of F class GTCC cold junction optimization

[J].

直流冷却核电厂冷端系统优化探讨

[J].

Discussion cold nd optimization in nuclear power plant with once-through cooling mode

[J].

燃煤电厂300 MW机组循环水系统运行优化研究

[J].

Study on operation optimization for circulating water system of 300 MW unit in a coal-fired power plant

[J].

基于自适应模型的热电联产机组循环水系统运行优化

[J].

Circulating water system operation optimization of cogeneration units based on adaptive model

[J].

AP1000核电机组冷端设计优化研究

[D].

Study on optimal design cold-end system of an AP1000 nuclear power plant

[D].

基于定流量的火电厂冷端优化分析及试验研究

[D].

Cold end optimization of thermal power plant based on constant flow Analysis and experimental research

[D].

大型燃气联合循环汽轮机凝汽器及冷端节能优化评价与分析

[D].

Large gas Combined--cycle Steam turbine Condenser and Cold side Energy conservation the evaluation and analysis

[D].

管道汇流口局部阻力试验研究

[J].

Experimental study on local flow resistance at junctions of circular pipes

[J].

固体物料管道水力输送的阻力特性

[J].

Resistance characteristics of particulate materials in pipeine hydro-transport

[J].

固体管道水力输送摩阻损失的预测

[J].

Predietion of the frietional energy gradient for soldi liqud fliow in pipe

[J].