0 引言

聚变装置超导线圈运行在大电流、强磁场和超低温环境下,线圈在运行过程中需承受巨大的电磁负载,如国际热核聚变试验堆(international thermonuclear experimental reactor,ITER)装置超导线圈承受的电磁力约为800 kN/m,中国聚变工程实验堆(China fusion engineering test reactor,CFETR)装置中线圈在4.2 K低温运行过程中将产生约1 500 kN/m的电磁力,因此在这些线圈系统中,对线圈结构的力学性能方面提出了较高的要求。一般来说,铠装管内电缆导体(cable-in-conduit conductor,CICC)是国际上磁约束聚变装置中绕制超导线圈的首选导体,其内部由导体多级绕制而成,其独特的叠层结构可为冷却介质(一般为液氦)提供所需的流通通道,导体外部整体封装在不锈钢铠甲中,提升超导线缆的力学性能。由此可以看出铠甲是CICC导体的关键结构之一,其不仅起到支撑保护内部超导电缆的作用,还为超导电缆提供了运输冷却介质的通道[5-6]。

本文以聚变装置极向场超导线圈为研究对象,对氦冷却管结构设计进行了详细描述,并采用有限元方法对焊缝倒角尺寸和氦冷却孔尺寸进行了分析研究,最后对氦冷却管进行了压降验证测试,最终完成氦冷却管的结构优化和功能验证,为聚变装置超导线圈氦冷却管的设计提供了完整的分析依据。

1 极向场超导线圈氦冷却管设计准则

极向场超导线圈运行在强磁场、大电流和超低温(4.5 K)环境下,线圈一般由多个双饼线圈堆叠组合而成,由NbTi CICC超导导体绕制而成,通过液氦实现冷却。极向场线圈氦冷却管设计在线圈内侧区域,冷却管路通过氦冷却管将冷却介质液氦传输至线圈导体内部,实现线圈从常温至4.5 K的降温,确保线圈进入工作超导态。氦冷却管布局在内侧的主要原因则是从线圈运行安全角度出发,由于内侧线圈所在区域磁场强度更高,而氦进管路的温度相比于氦出管更低,此设计可确保高场线圈冷却效果最佳,从而提升线圈的运行安全性[10-12]。但是,由于高场区磁场高,导体也将承受更大的电磁力,氦冷却管处也将承受更大的应力,因此对极向场导体上的氦孔、氦进管以及氦进管与铠甲焊缝的强度提出了更高的要求。总体而言,氦冷却管结构设计需在力学性能上满足强度要求,在局部压力损失上满足功能需求,在工艺上需满足在线开孔、焊接及无损检测要求。具体如下:

1)力学性能要求。首先在铠甲上加工氦孔,并与氦进管采用焊缝连接。由于氦孔的存在,导致铠甲的结构存在不连续性,另外,焊缝以及焊接残余应力会对氦进管的强度设计提出很大的挑战。此外,氦进管在线圈运行过程中,氦孔和氦进管焊缝会受到热应力、液氦压力以及超导线圈通电时的电磁载荷。因此,必须针对氦进管开展结构强度的分析研究,以保证氦进管的安全性、稳定性和可靠性。

2)功能需求。氦进管为液氦冷却管道与导体连接的过渡段,会存在液氦局部压力损失。根据ITER PF超导线圈设计要求,氦进管局部压力损失要求不大于5 m导体长度产生的等效压力损失。因此氦进管除需满足强度要求外,还要具备合理的结构,以降低氦进管的局部压力损失。

3)工艺要求。PF导体铠甲氦进孔的加工和氦进管与铠甲氦孔的定位、安装、焊接、无损检测均属于在线作业,在设计阶段就要考虑在线作业的可行性。同时,焊接时需控制焊接温度,要求超导线侧焊接时温度不超过250 ℃,目的是防止持续的焊接热输入量导致超导线表面感受温度过高,进而影响到超导线的超导电学性能。

2 极向场超导线圈氦冷却管结构设计

2.1 载荷类型

由于极向场线圈氦冷却管通过氩弧焊接与线圈铠甲相连,因此氦进管所受载荷与线圈所受载荷相同,主要包括如下3类:

1)热应力载荷。超导线圈由常温(~293 K)降温至工作温度(~4.5 K)过程中,由于不同材料间线膨胀系数的不同产生的热应力。

2)压力载荷。超导线圈运行在正常态时,氦冷却管内压力为0.6 MPa,但当线圈发生故障时,管内液氦会从液态向气态转变,导致管内气压增大,根据评估,最大氦气压力将高达3 MPa。

3)循环电磁载荷。在完成冷却后,超导线圈将进行通电测试,在装置励磁过程中,极向场氦冷却管区域将在极向场自身磁场及其他磁场共同作用下,产生较大的洛伦兹力。由于极向场线圈运行在交变电流下,导致氦进管将遭受交变电磁载荷的作用。

2.2 结构设计

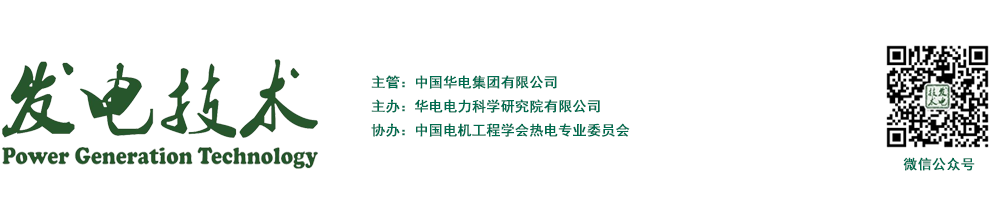

氦冷却管的设计是综合优化的结果,除满足力学性能要求和功能需求外,必须充分考虑其工艺性。在设计之初,氦冷却管拟采用长跑道结构设计,此设计可最大程度上降低应力对氦冷却管结构造成的应变影响,降低氦冷却管焊接力学性能要求,但由于氦冷却管需在装配现场进行焊接,受制于装配现场的在线复杂空间环境,长跑道氦冷却管的氦孔加工难度大,氦孔的清根工作量大且风险高,易对超导线缆造成损伤,因此,应重视焊缝长度大导致变形难以控制等工艺难题。基于上述工艺难题,在完成长跑道氦冷却管设计的基础上,开展了氦冷却管结构优化,最终提出短跑道氦冷却管结构设计方案,如图1所示。与长跑道氦冷却管相比,短跑道氦冷却管具有如下优点:

图1

1)氦孔尺寸更小,可有效降低在线加工难度,同时还可降低手动清根损伤到超导线的风险,对线圈安全更有益。

2)焊缝全焊透可实现性更大,且焊缝长度更短,焊接变形更易控,焊接后导体无需再次矫形。

3)焊接后,焊缝更容易进行渗透和射线无损检测,更有效地保证焊缝焊接质量。

3 极向场超导线圈氦冷却管结构分析

3.1 氦冷却结构

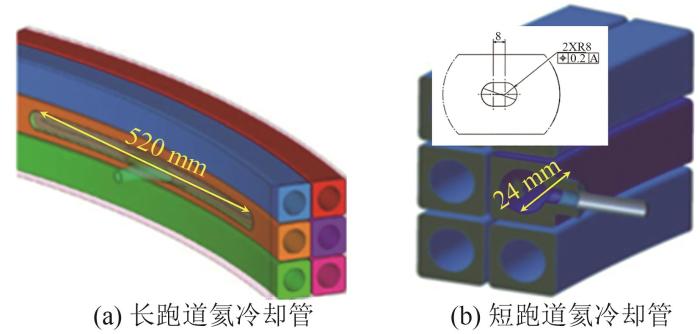

除上述电磁载荷外,氦冷却管还可能承受氦压,氦冷却管正常工作时压力为0.6 MPa,故障态时氦气压力上升至3 MPa,在进行力学加载时,将其对称施加于管路边界。短跑道型氦冷却管载荷和边界约束如图2所示。

图2

图2

短跑道型氦冷却管载荷和边界约束

Fig. 2

Load and boundary constraints for short runway helium cooling pipes

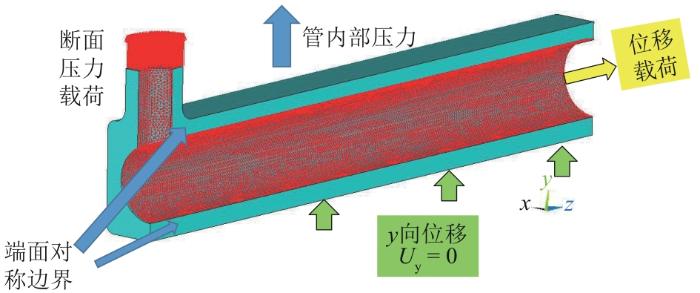

氦冷却管弯曲段是应力集中区,该处焊接的焊缝应力直接关系着氦冷却管的安全,氦冷却管倒角尺寸会直接影响焊缝区的应力集中系数,为了获得合理的焊缝倒角尺寸,需对不同倒角下的氦冷却管焊缝区和氦孔侧应力进行分析,获得最优倒角尺寸。对氦冷却管氦孔及焊接倒角定义如图3所示,短半边长度定义为A,长半边长度定义为B,焊缝倒角定义为R。

图3

3.2 焊接倒角尺寸设计与分析

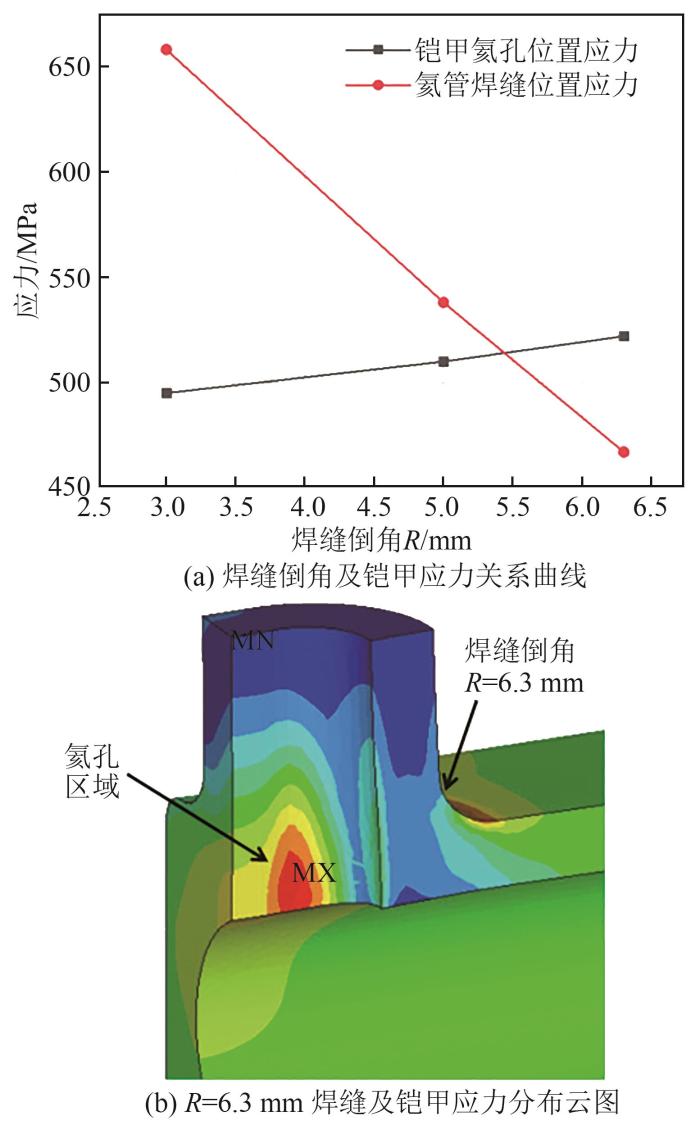

氦冷却管倒角尺寸分别按3、5、6.3 mm进行计算,得到不同R下的氦进管焊缝区和氦孔内侧区的应力分布关系曲线,结果如图4所示,氦孔尺寸初步设计为A=8 mm,B=14.5 mm,即B/A=1.667保持不变。

图4

图4

不同R下的氦进管焊缝区和氦孔内侧区的应力分布关系曲线

Fig. 4

Stress distribution curves of helium inlet tube weld zone and helium hole inner zone under different R

根据分析计算结果可知,焊缝倒角尺寸与焊缝处最大应力成反比关系,焊缝倒角越大,焊缝处最大应力越低,焊缝处的应力集中系数越小。与此同时,焊缝倒角尺寸对氦孔区的最大应力影响较小,当倒角从R=3.0 mm增加到R=6.3 mm后,氦孔区应力只增加了约5%,影响较小。当焊缝倒角R=3.0 mm时,焊缝处最高应力为658 MPa;当焊缝倒角R=6.3 mm时,焊缝处最高应力降低至477 MPa,应力降低了27.5%。聚变装置超导导体铠甲一般采用316L材料,其在低温4 K下的许用应力为467 MPa,根据设计标准,最大应力小于屈服应力,故此,焊缝处的应力应小于700 MPa,因此当焊缝倒角达到6.3 mm时,最高应力为477 MPa,满足力学性能设计指标要求。在实际倒角尺寸确定过程中,还需充分考虑导体铠甲截面尺寸,需避免氦冷却管倒角与导体自身倒角干涉,因此倒角不可能无限增大,具体设计时,首先需满足力学性能指标要求,其次需满足工程设计要求。

3.3 氦孔尺寸设计与分析

氦孔开孔的尺寸设计是氦冷却管设计中的关键步骤,除对现场工艺造成影响外,还直接关系到线圈冷却用液氦流量的压损,进而对低温系统功率、超导线圈热稳定和装置安全造成影响。根据上述氦冷却管焊缝倒角分析结果,针对焊缝倒角尺寸R=6.3 mm,开展不同氦孔尺寸下的氦冷却管力学分析研究。氦冷却管开孔尺寸分类如表1所示。

表1 氦冷却管开孔尺寸分类

Tab. 1

| 尺寸类型 | A/mm | B/mm | B/A |

|---|---|---|---|

| 1 | 6 | 10.0 | 1.666 67 |

| 2 | 8 | 13.3 | 1.666 67 |

| 3 | 10 | 16.7 | 1.666 67 |

| 4 | 8 | 12.0 | 1.5 |

| 5 | 8 | 14.4 | 1.8 |

| 6 | 8 | 8.0 | 1.0 |

根据上述开孔尺寸,对焊缝区和氦孔区的应力进行分析,结果如表2所示。

表2 氦孔尺寸对焊缝区和氦孔区应力分析

Tab. 2

| 尺寸类型 | 氦进管焊缝区应力/MPa | 氦孔内侧 应力/MPa | 焊缝区应力集中系数 | 氦孔内侧应力集中系数 |

|---|---|---|---|---|

| 1 | 529 | 517 | 1.95 | 1.91 |

| 2 | 478 | 521 | 1.76 | 1.92 |

| 3 | 470 | 538 | 1.73 | 1.99 |

| 4 | 469 | 542 | 1.73 | 2.00 |

| 5 | 482 | 511 | 1.78 | 1.89 |

| 6 | 454 | 652 | 1.68 | 2.41 |

由分析结果可知,尺寸类型1和6焊缝周长都较小,但类型1氦进管焊缝区应力较大,类型6氦孔内侧应力集中系数较高,从结构分析上并非优选。尺寸类型2、3和4结构分析力学性能差异不大,但考虑到周长对焊接加工量的影响,最终选择类型4尺寸作为氦冷却孔的开槽尺寸,最大可能降低现场焊接难度,确保工艺的稳定性。因此,氦管最终尺寸设计为A=8 mm,B=12 mm,焊缝倒角R=6.3 mm。

3.4 氦冷却管疲劳力学性能分析

基于上述的氦冷却管结构设计,对焊缝区进行疲劳力学加载,评估在疲劳力学下,焊缝区能否满足结构强度要求。疲劳分析采用S-N方法进行,在疲劳寿命评估时,应力幅值采用GOOAMAN Law进行修正。由于最大应力发生在焊缝区域,采用

式中:

4 极向场超导线圈氦冷却管压降验证

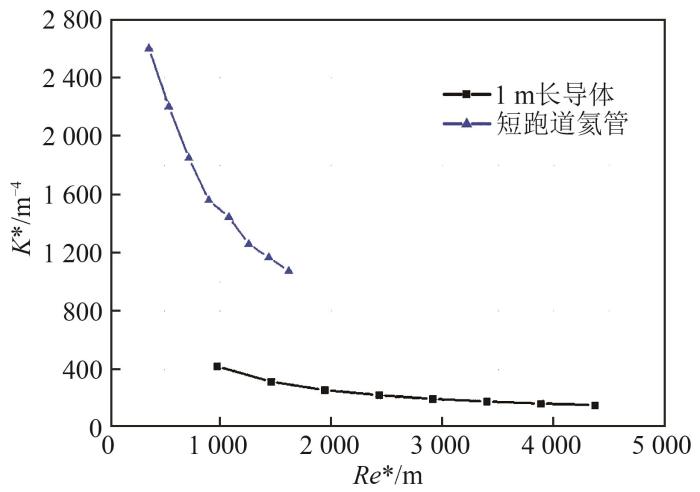

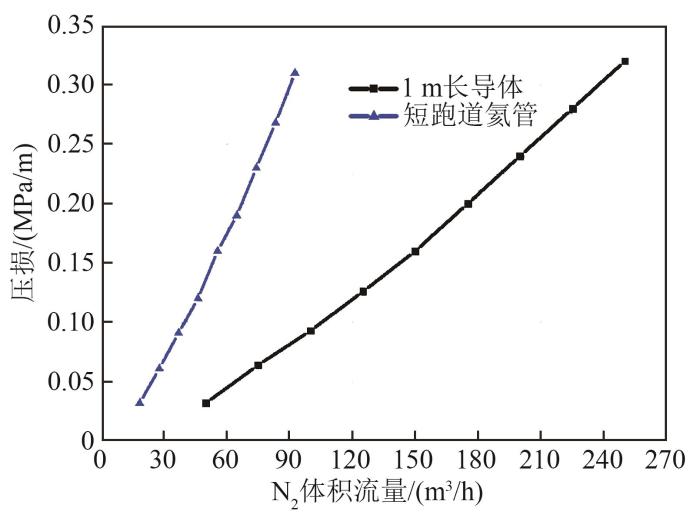

由于氦进管是用来连接氦冷却管路与导体的过渡段,氦进管位置存在液氦局部流阻,导致局部压力损失,因此为了进一步验证压损的准确性能,在完成线圈结构设计和力学性能分析后,进行了氦冷却管压损归一化分析研究。

氦进管的局部压降计算公式为:

式中:K为压降系数;

为了便于氦管的压损测试,对氦冷却管的压损采用数据归一化处理。与氦管不同,导体内部存在超导线缆,因此首先需建立导体等效阻力系数与等效雷诺数,再根据Katheder定律完成导体的雷诺数、流量等流体参数的确定。最终在进行氦进管局部压损等效评估时,通过导体液氦质量流量和压降参数,计算对应的等效阻力系数和等效雷诺数,如下式所示:

根据式(

式中:

根据

图5

图6

5 结论

氦冷却管是聚变超导线圈冷却的关键部件,由于其需在线进行工艺焊接,因此在结构设计上除了满足功能需求外,还应特别重视工艺的可行性。针对聚变装置极向场超导线圈氦冷却管设计进行了详细介绍,从氦冷却管设计准则到结构优化及力学性能分析,最后到压损计算,全面总结了聚变装置线圈氦冷却管设计,特别在氦孔、焊缝倒角和压损比较方面提出了新的设计准则,具体结论如下:

1)针对氦孔尺寸设计,提出了分析氦孔应力集中系数的简化方法,该分析方法具有普遍性,可应用到其他结构部件应力集中系数的计算及结构优化。

2)从工艺角度否定了结构上最优的长跑道氦冷却管结构设计,提出短跑道设计方案,并进一步完成了焊缝倒角的结构优化,可为相关氦冷却管的设计提供工程参考。

3)提出类比归一法压损评估方法,对短跑道型氦冷却管压损进行评估,结果表明,短跑道氦冷却管虽然会导致局部压损增大,局部压损相当于2.7 m长的导体,但与线圈总长相比,其所带来的压损基本可忽略。

参考文献

The ITER magnet system

[J].

Qualification of the US made conductors for ITER TF magnet system

[J].

Conductor design and performance analysis for CFETR magnet

[J].

ITER校正场磁体超导接头的设计与测试

[J].

Design and test of superconducting joint for ITER calibration field magnet

[J].

磁约束聚变能源的发展机遇与挑战

[J].

Opportunities and challenges for the development of magnetic confinement fusion energy

[J].

CICC导体测试装置的设计及性能研究

[D].

Design and performance research of CICC conductor testing device

[D].

Pressure drop and helium inlet in ITER CS1 conductor

[J].

线圈氦管结构分析和疲劳试验

[J].

Structural analysis and fatigue test of helium inlet for EAST PF8 coil

[J].

CFETR极向场线圈氦进管低温疲劳性能研究

[J].

Research on fatigue performance of CFETR PF coil helium inlet at low temperature

[J].

焊接疲劳分析方法研究进展

[J].

Research progress of welding fatigue analysis methods

[J].

CFETR外真空杜瓦结构分析与疲劳寿命评估

[J/OL].

Structural analysis and fatigue life assessment of CFETR external vacuum dewar

[J/OL].

Design and qualification of ITER CS and TF cooling inlets

[J].

Pressure drop measurements of ITER CC conductor and their helium inlets_V1.3

[R].

Test results from the PF conductor insert coil and implications for the ITER PF system

[J].