0 引言

近些年来,重金属排放标准日益严格,改进原有工艺及研发新型处理技术具有十分重要的意义。目前,国内外大部分燃煤电厂均采用三联箱工艺[13],即利用化学沉淀法,通过向脱硫废水中添加相应沉淀剂,使其中的重金属离子形成化合物沉淀,从而减少脱硫废水中的污染物,达到脱除目的。郭燕妮等[14]利用氢氧化钠、氢氧化钙和氧化镁进行化学沉淀来脱除工业废水中的重金属,实验结果表明,不同重金属脱除效果不一样。沉淀法中超高石灰铝在脱除废水的氯和硫酸根时效果显著[15],但用于脱除脱硫废水中重金属的研究鲜有报道。现阶段针对脱硫废水的治理研究受到广泛关注,有吸附法、化学微滤膜法、离子交换法、电絮凝法、流化床法、微生物法等方法[16-18]。特别是吸附法,利用具有微孔结构的吸附剂,结合物理或化学吸附作用脱除重金属离子,同时吸附剂表面的含氧官能团还可与重金属离子反应形成沉淀和络合物,显著降低废水中重金属含量。Wu等[18]利用油茶籽壳生物炭对水中的铅、镉离子进行吸附实验后发现,吸附铅的质量浓度达到109.67 mg/g,吸附镉的质量浓度达到68.22 mg/g,说明活性炭吸附具有选择性,该方法虽然简单灵活,但吸附剂造价昂贵[19-21]。

超高石灰铝在脱硫废水重金属脱除方面应用较少,同时沉淀法和吸附法都具有选择性,因此本文提出先沉淀后吸附的思路来脱除脱硫废水中多种重金属,优化实验参数和流程,并在三河电厂300 MW燃煤机组开展现场实验考察其影响因素和具体效果,以期为脱硫废水中重金属的深度脱除提供参考。

1 实验内容

1.1 药品仪器和分析方法

本实验涉及的药品包括:偏铝酸钠、氧化钙、铅单元素标准溶液(Pb(NO3)2)、砷单元素标准溶液(Na2AsO3)、硒单元素标准溶液(Na2SeO3),上述试剂均为北京化工厂生产。其中偏铝酸钠和氧化钙为优级纯,其余标准溶液质量浓度为1 000 mg/L。主要仪器包括:电子天平、移液枪、水浴锅、pH计。此外,样品中的铅、铬、镉、铜、锌、镍含量采用美国Leeman公司的Prodigy电感耦合等离子体发射光谱仪ICP-AES测试;砷、硒含量采用英国PSA10.055 Excalibur分析仪测试。

1.2 实验室脱除实验

在沉淀实验中,提前配置好混合标准溶液(m(Pb)∶m(As)∶m(Se)=1∶1∶1)及3种比例的沉淀剂,该沉淀剂投料比(m(氧化钙)∶m(偏铝酸钠))分别为1∶1、2∶1、3∶1,利用移液枪取10 mL混合标准溶液加入到烧杯中,并用去离子水定容至1 000 mL,稀释成所需溶液,放置到某一温度(25、35、45 ℃)的水浴锅中保持恒温。用天平称取一定量沉淀剂加入配置好的溶液中。用pH计测定加入沉淀剂后的悬浊液的pH值,分别取pH值为初始值(pH>7,呈碱性)、10、11、12时的悬浊液,用0.45 μm水系滤膜过滤后放置到离心瓶中。改变投料比、实验温度等条件,重复上述实验。

吸附实验中,首先将沸石和活性炭进行破碎;然后使用筛子进行筛分,得到粒径为3~4 mm的沸石和活性炭;最后将吸附剂填充在内径为2 cm的吸附管中,填充的吸附剂高度分别为2、4、6、8、10 cm。配置1 L的混合重金属溶液,其中铅、砷、硒的质量浓度均为10 mg/L。利用蠕动泵让溶液以33 mL/min的溶液流量通过吸附管,通过对比吸附前后溶液中重金属浓度来评价沸石和活性炭的吸附能力。

1.3 现场取样及测试

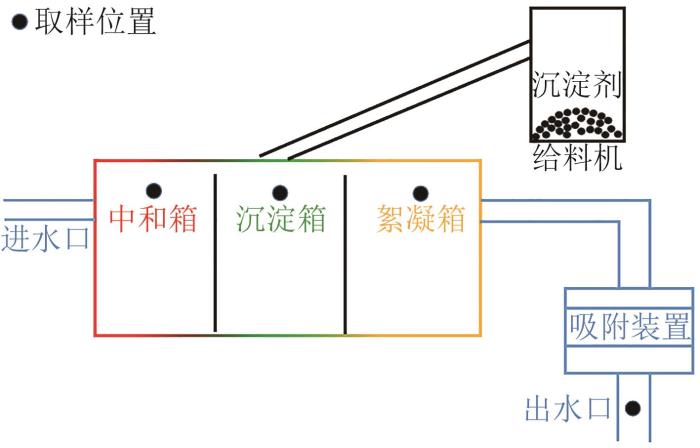

基于实验室模拟实验得到的石灰铝盐沉淀吸附法进行参数优化,并在三河电厂现场配置混合沉淀吸附装置。在原有三联箱系统基础上,在沉淀箱入口处加装给料机,并在料机中添加混合沉淀剂,对脱硫废水进行沉淀处理,混合沉淀剂为氧化钙和偏铝酸钠(比例为2∶1),分别进行投料速度为160、120、80 kg/h的3组实验。同时,在絮凝箱出口处加装吸附装置,使用活性炭作为吸附剂,对出水口前的废水进行二次处理,分别进行吸附装置中废水流速为1、1.4、1.8 m3/h,吸附装置活性炭床高为2.5、5、7.5、10 cm的实验。具体沉淀吸附耦合的实验流程如图1所示。

图1

图1

取样点位及沉淀、吸附耦合实验流程

Fig. 1

Sampling sites, and coupled sedimentation and adsorption experimental procedures

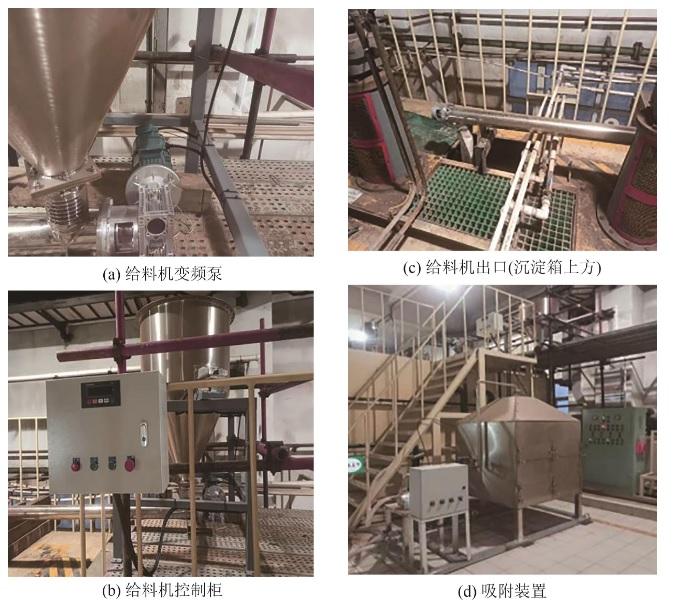

首先,电厂系统废水由进水口进入处理装置,依次流经中和箱、沉淀箱和絮凝箱。在沉淀箱位置设置给料入口,承接来自给料机料筒的沉淀剂。实际运行过程中,通过螺旋给料机履带从给料入口处添加沉淀剂,对沉淀箱中的废水进行第一次沉淀反应。然后,经过初次处理后的废水从絮凝箱出口经循环水泵进入吸附装置,通过最佳配比吸附剂对废水进行第二次重金属脱除。最后,完成沉淀吸附处理后的废水从出水口排出。现场实验装置见图2。其中现场取样的样品为废水处理装置进出口废水,将其密封后带回实验室测试。

图2

2 实验结果分析

2.1 重金属脱除实验

2.1.1 铅离子脱除实验

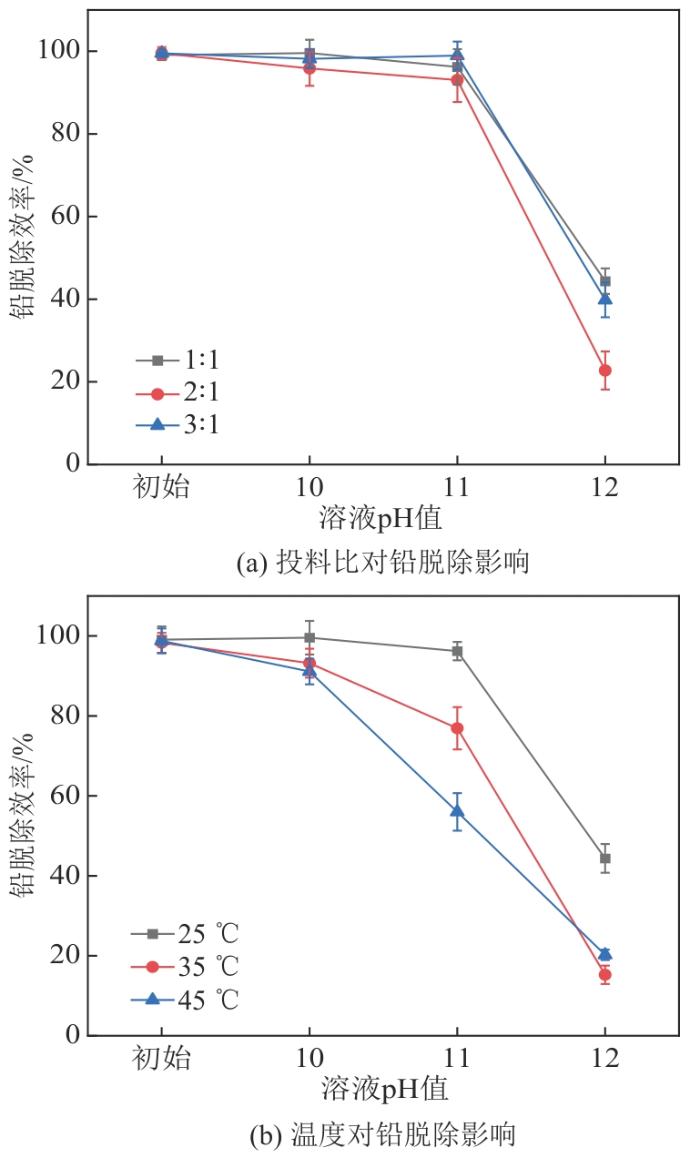

不同投料比和温度对铅脱除影响如图3所示。为了研究pH值对铅离子脱除的影响,利用3种固定比例的沉淀剂进行3组实验,每组实验一直保持比例的一致性。在使用配置好的沉淀剂进行实验时,由于不同比例沉淀剂在溶液中释放氢氧根量存在差异,因此达到同一pH值时,3种沉淀剂使用的剂量不同。为了保证pH值结果测定的准确性和沉淀剂的充分溶解反应,在添加沉淀剂时选取少许逐次加入。图3(a)为混合溶液中铅脱除效率,可以看出,随着投料比的增加,溶液pH值不断升高,从初始状态到pH=11时,投料比变化对溶液中铅的脱除效果整体影响不明显,随着氧化钙比例的增加,溶液中铅脱除效率略有减小。当pH=10,投料比为1∶1时,铅脱除效率最高。因此综合考虑选取m(氧化钙)∶m(偏铝酸钠)=1∶1为铅脱除的最佳投料比。使用上述沉淀剂脱除铅的机理为,CaO与NaAlO2溶于水后生成钙铝化合物Ca4Al2(OH)14及Ca3Al2(OH)12。其反应式[22]如下:

图3

该钙铝化合物由主体层[Ca2Al(OH)6]+和层间阴离子OH-构成,主体层与层间离子间依靠氢键维持,且层间离子具有交换性,可以与废水中的铅离子发生交换吸附反应。

在碱性环境中,铅离子与层间阴离子OH-反应生成Pb(OH)2,这是一种不溶于水的絮状物。当沉淀物形成后,它便会在溶液中沉降下来,从而实现铅离子的脱除,这是铅离子脱除的主要机制。

图3(b)为1∶1投料比下不同温度的铅脱除效率对比情况,可以看出,当温度为25 ℃时,铅脱除效率最高,达到99.57%。

2.1.2 砷离子脱除实验

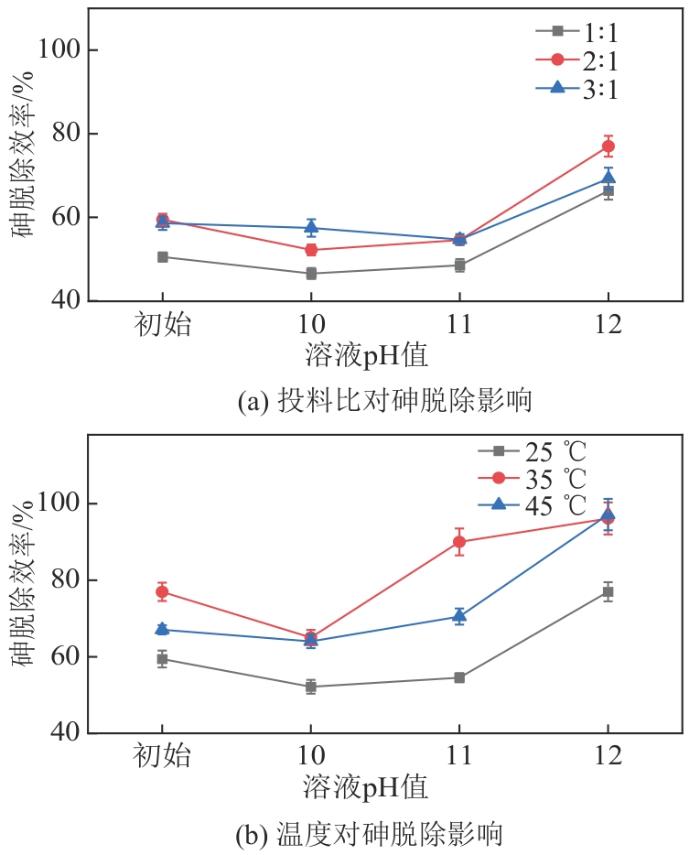

混合溶液中砷脱除影响如图4所示。由图4(a)可以看出,随着pH值的增大,砷脱除效率呈现先下降后上升趋势。这是因为添加过量氧化钙会生成大量具有强碱性且溶解度较低的Ca(OH)2,提高OH-浓度,限制游离Ca2+浓度,不利于砷脱除。另外,实验初期向混合溶液中投放氧化钙和偏铝酸钠的量较少,混合液中的砷、硒、铅等元素会存在协同沉淀的竞争作用,且砷、硒同为类金属元素,都可以结合钙离子分别形成亚砷酸钙和亚硒酸钙沉淀,因此,实验初期脱除效率会降低。当溶液中混合铅时,一方面,铅可能会与砷、硒发生竞争沉淀,另一方面,铅离子可以与亚砷酸根和亚硒酸根结合,生成不溶于水的亚砷酸铅和亚硒酸铅沉淀物质。在协同竞争的双重作用下,砷、硒、铅混合溶液的砷、硒脱除效率也会有所降低。在pH=12时,脱除效果最好,达到98.46%,此时最佳投料比为2∶1。出现这种变化的原因是,随着沉淀剂量的增加,pH值升高,溶液中的竞争情况相对减弱。当pH=12时,沉淀剂含量已经能够满足大部分砷、硒、铅结合配位,脱除效率受离子间竞争协同作用主导,且接近单一砷、硒溶液。另外,随着钙含量的增加,亚砷酸钙盐的稳定性先增加后降低[24]。与此同时,当物质间摩尔比达到限值后,再多的氧化钙也不会影响完全反应溶液的脱除效率。

图4

由图4(b)可以看出,最佳温度在35℃左右。这是因为升高溶液温度能够增强物质的运动活性,加快化学反应速度,但是Ca(OH)2作为一种微溶物质,温度升高,溶解度反而降低,同时,升温也会影响溶液中能够结合重金属的游离态Ca2+浓度,导致沉淀物质减少,砷脱除效率降低。

2.1.3 硒离子脱除实验

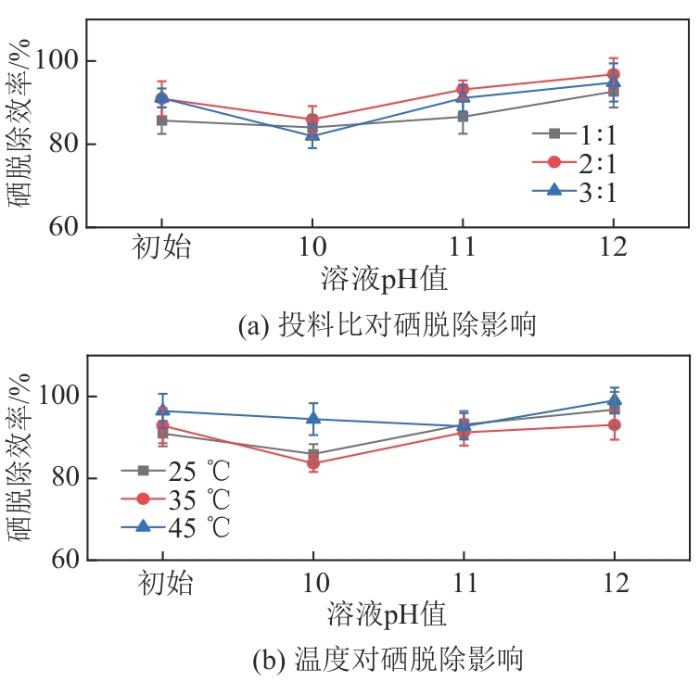

图5

2.2 重金属吸附实验

2.2.1 吸附材料对比

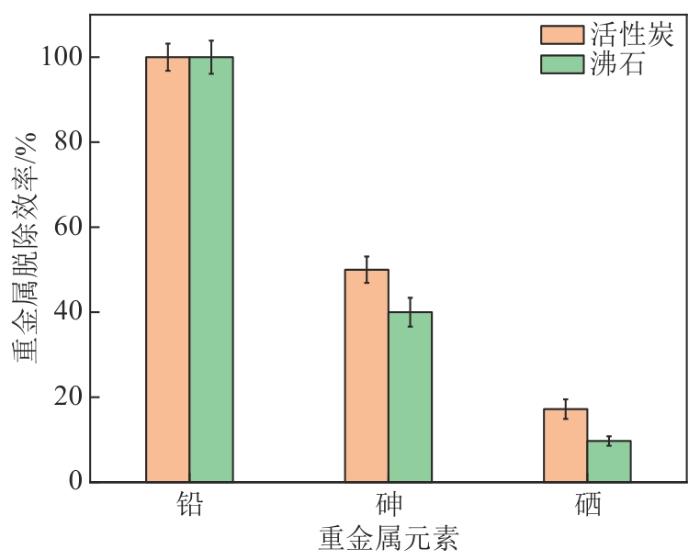

综合考虑吸附效果和实际成本,选取活性炭和沸石作为2种备选吸附材料,对混合重金属溶液进行吸附实验。图6为2种吸附剂的吸附结果,对比来看,活性炭吸附效果较好。活性炭对铅、砷、硒离子吸附效率分别为100%、50%、17.2%;而沸石对铅离子同样具有较好的吸附效果,对砷、硒的吸附效率分别为40%、9.7%。因此,本文选取活性炭作为吸附剂。

图6

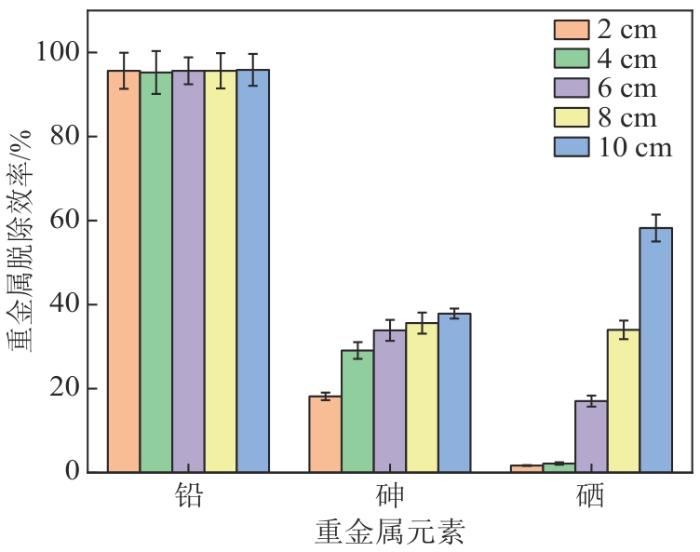

2.2.2 吸附床高度影响

在现场应用中,利用活性炭固定床对废水中重金属进行脱除。固定床的床高对重金属吸附具有重要影响,图7为不同活性炭床高对重金属吸附影响模拟实验。可以看出,针对不同种类的重金属,最佳活性炭高度不一样。对于重金属铅,吸附剂高度影响不明显;对于砷和硒,随着吸附床高的增加,脱除效率提高,吸附床高为10 cm时达到最佳。

图7

图7

活性炭最佳吸附高度模拟实验

Fig. 7

Simulation experiment on optimum adsorption height of activated carbon

2.3 现场实验

通过在实验室模拟沉淀和吸附实验,得出超高石灰铝沉淀耦合吸附法的最佳参数,为开展现场实验的相关参数设置提供理论和数据参考。因此在现场实验时,相关参数设置如下:沉淀装置中使用氧化钙-偏铝酸钠混合沉淀剂脱除重金属;因温度影响不明显,选择在室温下开展;选择最佳投料比为2∶1;吸附装置中选择活性炭作为最佳吸附剂;选择最佳吸附高度为10 cm。

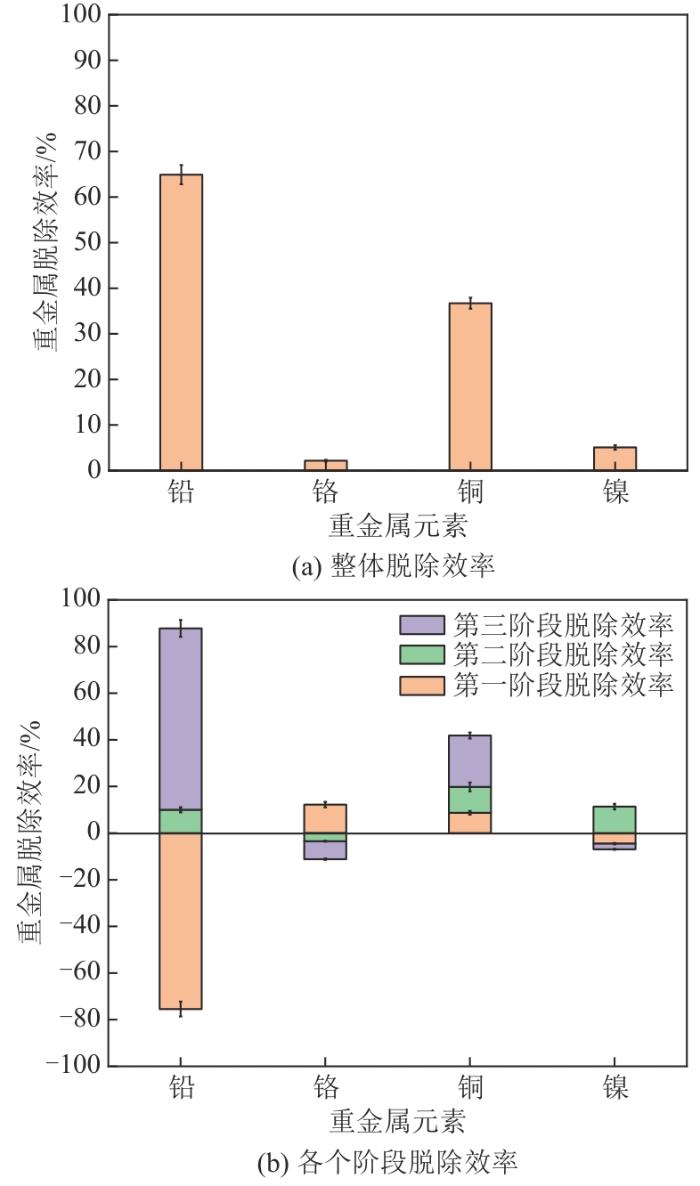

1)电厂原有重金属脱除效率

分别在中和箱、沉淀箱、絮凝箱及脱硫系统出口取样,通过计算进出口废水中重金属含量的变化情况,得到电厂脱硫系统在未经优化处理前的重金属整体脱除效率及各阶段脱除效率,如图8所示。其中整体脱除效率为脱硫废水进口与出口处的重金属含量变化,第一阶段为中和箱入口至沉淀箱入口,第二阶段为沉淀箱入口至絮凝箱入口,第三阶段为絮凝箱入口至澄清池入口。三河电厂原有重金属脱除效率整体偏低,不同重金属脱除效率存在明显差异,其中废水中砷、硒、镉的含量低于仪器检出限,未在图8(a)上显示,铅、铬、铜、镍的脱除效率分别为64.91%、2.18%、36.71%、5.08%。从图8(b)可以看出,不同阶段重金属脱除效率波动明显,除了铜在每个阶段都有脱除效果,铅、铬、镍都有部分的释放。

图8

图8

三河电厂原有重金属脱除效率

Fig. 8

Original heavy metal removal efficiency of Sanhe Power Plant

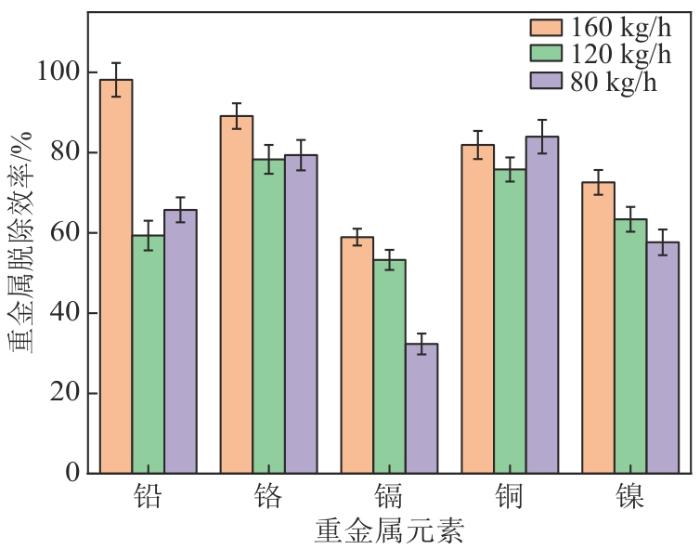

2)投料速度对重金属脱除影响

沉淀剂投料速度显著影响沉淀吸附装置的整体脱除效率和经济实用性。当投料速度过低时,可能使沉淀剂与废水中的重金属未完全发生反应,导致重金属残留,脱除效率偏低。当投料速度过高时,可能会抑制沉淀剂的脱除反应以及影响后续吸附流程,同时造成材料的浪费,导致最终脱除效率和经济性偏低。因此研究了沉淀剂不同投料速度下,沉淀吸附装置对废水体系中重金属元素的脱除效果。保持吸附床高为10 cm,流速为1 m3/h,改变给料机中沉淀剂的投料速度,依次为160、120、80 kg/h。

图9

图9

不同投料速度对重金属脱除效率的影响

Fig. 9

Effeet of different feeding rates on the removal efficiency of heavy metals

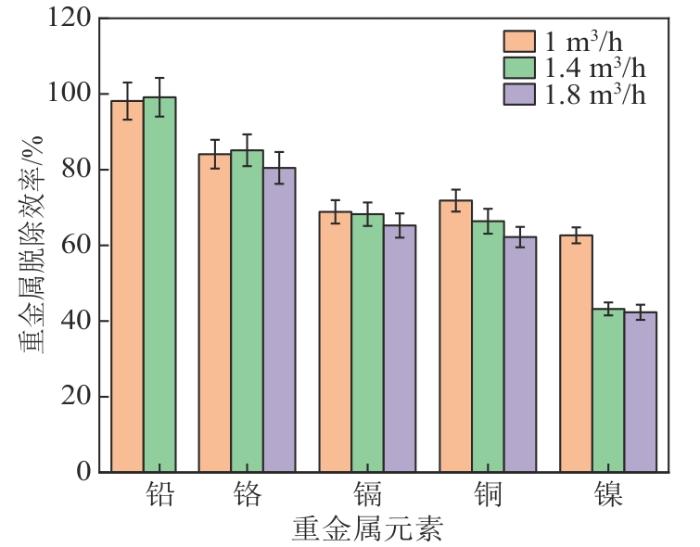

3)流速对重金属脱除影响

吸附装置流速能够体现废水体系与吸附剂接触的充分性,不同废水流速会对沉淀吸附装置的脱除效率产生直接影响。另外,在实际生产过程中,改变吸附流速,装置的电耗与能耗也会随之波动,影响运行经济性。因此,为了确定最佳吸附装置流速,现场实验保持投料速度为160 kg/h,吸附床高为10 cm,设置吸附装置的流速分别为1、1.4、1.8 m3/h。

图10

图10

不同废水流速对重金属脱除效率的影响

Fig. 10

Effect of different wastewater flow rates on the removal efficiency of heavy metals

4)吸附床高度对重金属脱除影响

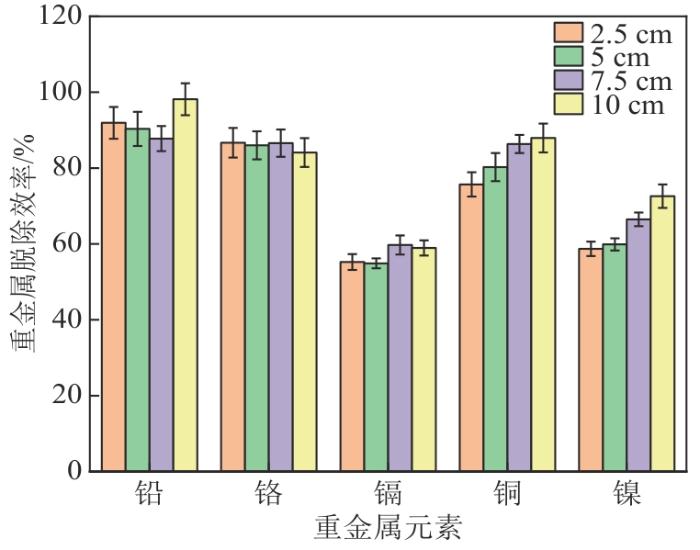

由于吸附剂对不同重金属元素的吸附效果存在差异性,增加床高不一定能有效脱除全部重金属,反而会提高成本,但过低的床高有可能导致吸附量不足,降低重金属脱除效率,因此需要进行控制床高变量实验。现场实验控制投料速度为160 kg/h,吸附装置流速为1 m3/h,设置床高分别为2.5、5、7.5、10 cm。

图11为不同床高下各种重金属元素脱除效率,可以发现,铜、镍的脱除效率随床高上升而增大,吸附高度为10 cm时重金属的脱除效果相对较好,该结果与实验室床高实验结果一致。

图11

图11

不同床高对重金属脱除效率的影响

Fig. 11

Effect of different bed heights on the removal efficiency of heavy metals

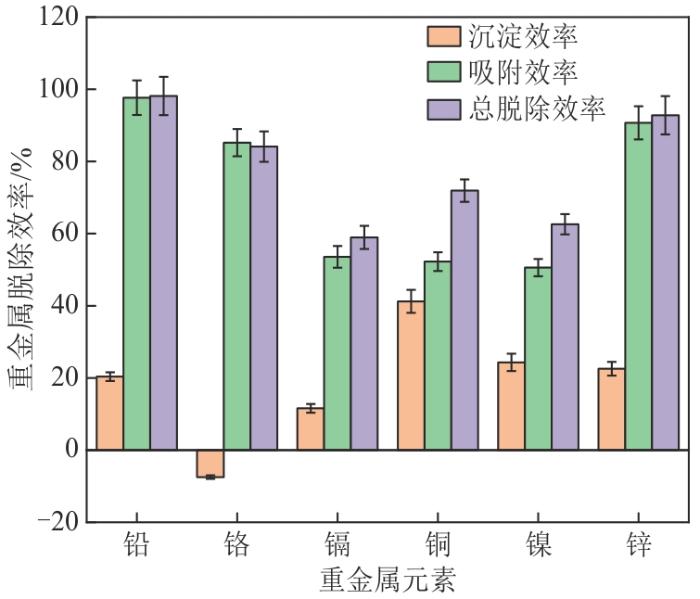

5)最佳条件下重金属脱除效率

综合上述实验结果与经济性分析结果,确定最佳实验条件:投料速度为160 kg/h,流速为1 m3/h,吸附床高度为10 cm。

图12为最佳实验条件下各重金属的沉淀效率、吸附效率和总脱除效率。与图8(a)对比可以看出,经处理后,三河电厂重金属整体脱除效率均得到明显提升,并且不同重金属的脱除效率差异性有所缩小。由2.3.1节的数据可知,在三河电厂原三联箱工艺下,重金属铅、铬、铜、镍脱除效率分别为64.91%、2.18%、36.71%、5.08%;加装沉淀吸附装置后,铅、铬、镉、铜、镍总脱除效率分别达到98.15%、84.11%、58.95%、71.93%、62.60%。由此可以看出,相比原三联箱工艺,加装沉淀吸附装置能够有效脱除废水中的重金属,铅、铬、铜、镍脱除效率分别提高了33.24%、81.93%、35.22%、57.52%,有助于实现脱硫废水零排放。

图12

图12

最佳条件下的重金属脱除效率

Fig. 12

Heavy metal removal efficiency under optimal conditions

在后续的处理中,脱硫废水中沉淀的重金属绝大多数会进入脱硫污泥中,之后对污泥固化后进行填埋处理,以减少重金属浸出及对环境的危害。吸附后的活性炭可以通过酸碱解析方法,让活性炭再生,同时对析出的重金属浓缩提纯后加以利用。

3 结论

1)在实验室开展重金属铅、砷、硒离子混合沉淀实验,实验结果表明:最佳投料比(m(氧化钙)∶m(偏铝酸钠))为2∶1,温度影响不明显,铅的最佳沉淀pH值为10,砷和硒的最佳沉淀pH值为12,铅、砷、硒的脱除效率最高分别可达到99.57%、98.46%、99.11%。

2)通过在实验室开展混合重金属吸附实验发现,在活性炭和沸石2个吸附剂当中,活性炭吸附性能较好,活性炭对铅、砷、硒离子的吸附效率分别为100%、50%、17.2%,且最佳吸附床高度为10 cm。

3)通过在三河电厂进行现场实验,在不同的实验条件下(包括投料速度、吸附流速及吸附床高),沉淀及吸附装置对重金属离子都有很好的脱除效果,通过沉淀吸附后,重金属脱除效果显著,此时最佳投料速度为160 kg/h,流速为1 m3/h,吸附床高度为10 cm。

4)在最佳实验条件下,三河电厂重金属脱除效率明显提升,加装混合沉淀吸附装置后出口铅、铬、镉、铜、镍脱除效率分别提高到98.15%、84.11%、58.95%、71.93%、62.60%,因此,使用该沉淀吸附装置能够有效地提升重金属脱除效率。

参考文献

石灰石-石膏湿法脱硫吸收塔结垢分析及预防措施

[J].

Scaling analysis and preventive measures of limestone-gypsum wet flue gas desulfurization

[J].

脱硫湿烟气喷淋冷凝过程中的参数优化研究

[J].

Study on parameter optimization of desulfurized wet flue gas in spray condensation process

[J].

脱硫废水旋转喷雾蒸发与旁路烟道蒸发特性研究

[J].

Study of evaporation performance between centrifugal spray evaporation and bypass flue evaporation to treat desulfurization wastewater

[J].

基于燃煤电站运行数据的烟气脱硫系统性能预测研究

[J].

Research on performance prediction of flue gas desulfurization system based on operation data of coal-fired power station

[J].

超低排放电厂脱硫及湿式电除尘废水中汞排放分析

[J].

Analysis on mercury emission from WFGD and WESP wastewater in ultra-low air pollutant emission coal-fired power plants

[J].

燃煤电厂脱硫废水固化体耐久性能研究

[J].

Durability for solidified body of desulfurization wastewater from coal-fired power plants

[J].

燃煤机组调峰过程中污染物排放特性及控制技术

[J].

Emission characteristics and control technology of flue gas pollutants during peak regulation of coal-fired units

[J].

Neurotoxic effects and biomarkers of lead exposure:a review

[J].

硫掺杂多孔碳材料的制备及其对脱硫废水中重金属的电吸附性能研究

[J].

Preparation of sulfur-doped porous carbon and its electro-adsorption performance for heavy metals in desulfurization wastewater

[J].

Removal of some heavy metal cations by synthetic resin purolite C100

[J].

超低排放机组双塔双循环脱硫系统能耗物耗特性分析

[J].

Analysis of energy and material consumption characteristics of double tower double cycle desulfurization system for ultra low emission unit

[J].

湿法脱硫净烟气相变凝聚促进SO3酸雾脱除技术研究综述

[J].

A research review of SO3 acid mist removal from net flue gas promoted by phase change condensation technology of wet desulfurization

[J].

燃煤电厂脱硫废水及污泥中重金属污染物控制研究进展

[J].

Research progress on control of heavy metals pollutants in desulfurization wastewater and sludge of coal-fired power plants

[J].

化学沉淀法处理含重金属废水的研究进展

[J].

Research development of treating wastewater containing heavy metals by chemical precipitation process

[J].

吸附法处理废水中重金属的研究

[D].

Removal of heavy metals from wastewater by adsorption

[D].

Physico-chemical treatment techniques for wastewater laden with heavy metals

[J].

燃煤电厂脱硫废水处理技术研究与应用进展

[J].

Research and application progresses of flue gas desulfurization(FGD) wastewater treatment technologies in coal-fired plants

[J].

The distribution of Pb(II)/Cd(II) adsorption mechanisms on biochars from aqueous solution:considering the increased oxygen functional groups by HCl treatment

[J].

燃煤电厂脱硫废水重金属处理技术研究进展

[J].

Research progress of heavy metal treatment technology for desulfurization wastewater from coal-fired power plants

[J].

高氯含量废水中氯离子的去除研究

[J].

Removal of chlorine ion from high chlorine waste water

[J].

钙铝沉淀法除氯及沉淀再应用的研究进展

[J].

Research progress of calcium-aluminum precipitation for chloride ion removal and precipitation reapplication

[J].

燃煤电厂脱硫废水砷硒污染物的沉淀吸附研究

[D].

Study on precipitation and adsorption of arsenic and selenium pollutants from desulfurization wastewater of coal-fired power plant

[D].

砷酸盐的溶解理论在含砷废水处理中的应用

[J].

Application of dissolution theory of arsenate in treatment of arsenic-containing wastewater

[J].

含砷废酸制备亚砷酸铜及其在铜电解液净化中的应用

[J].

Preparation of copper arsenite from waste acid containing arsenic and its application in copper electrolyte purification

[J].

Removal of arsenic from water by Friedel’s salt (FS:3CaO·Al2O3·CaCl2·10H2O)

[J].