0 引言

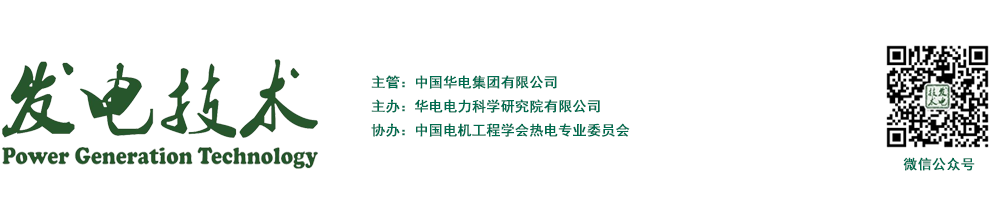

燃气轮机的涡轮是受高温、高压燃气包围以高速旋转并承受高负荷的热端部件,目前研制的涡轮进口燃气温度已高达2 000 K以上[1]。燃气轮机承担着重要的能量转化作用,高温高效的特殊工作条件决定了其主要功率输出部件涡轮的工作特征。在高温高负荷下工作的零、组件有着特殊的热膨胀、热变形、热应力、热疲劳及热腐蚀等问题。高压涡轮转子叶片的设计包含了热力学、气体动力学、传热学、结构力学、材料学等复杂多专业的综合技术。在高温高负荷下工作的高压涡轮转子叶片容易发生烧蚀、磨损、掉块、涂层脱落、裂纹等各种问题[2]。在高压涡轮长期运行的过程中动叶叶尖凹槽区域出现磨损掉块,开展由此带来的气动性能和结构振动的研究,对于指导高压涡轮动叶是否可以继续服役使用,具有重要的工程价值和意义。

针对凹槽叶尖的流动换热分析,国内外学者开展了大量的研究[5-6],他们在凹槽的深度、凹槽构型、叶尖间隙大小等方面研究叶尖区域的流动和换热特性。高杰[7]开展了船用燃气轮机涡轮叶顶间隙、凹槽肋条结构及间隙流动复合控制技术研究,他指出凹槽内布置正对泄漏方向肋条的叶顶结构具有良好的气动性能和攻角适应性,相对平顶动叶,涡轮效率可提高0.41%。邹正平等[8]通过实验和数值模拟方法对涡轮叶片凹槽泄漏流动的气动热力特征进行研究,结果表明,高温泄漏流对叶片表面的冲击是叶尖热负荷提高的主要原因,合理选择叶尖气动参数和凹槽几何参数可以有效控制刮削涡形态,提升叶尖气动热力性能。李军课题组[9-10]采用数值模拟的方法对涡轮叶尖凹槽状叶顶开展流动传热特性研究,研究表明;肋条增多,叶顶换热系数逐渐减小,凹槽腔室内刮削涡可以有效降低泄漏量。练智博等[11]数值研究了斜切式叶顶形状下非均等流量射流对叶顶间隙泄漏流动的影响。杨天康等[12]数值研究了叶顶开槽小翼结构对轴流风机性能和噪声的影响。

目前对高压涡轮动叶故障分析、叶尖凹槽流动控制等方面的研究较多,而针对叶尖凹槽掉块带来的性能影响、结构振动变形问题的研究较少。本文针对某高温高负荷高压涡轮动叶叶尖凹槽掉块带来的气动性能及振动变形问题进行分析研究,为叶片是否可以继续服役使用提供依据,具有重要的工程使用价值和意义。

1 物理模型

图1

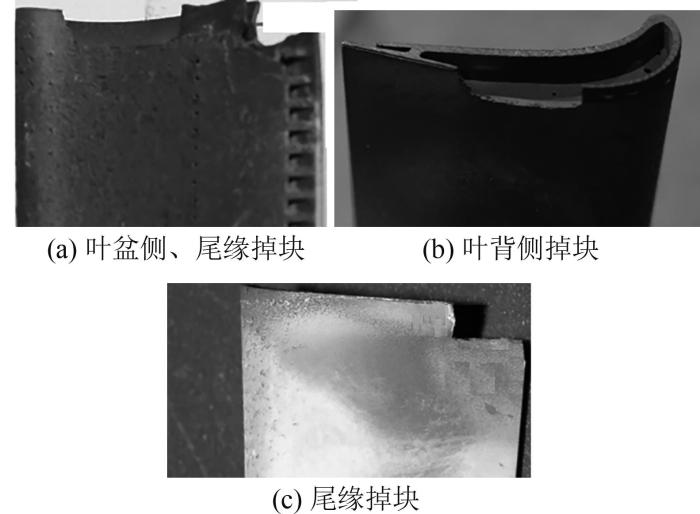

图2

表1 涡轮参数

Tab. 1

| 参数 | 数值 |

|---|---|

| 涡轮级进出口总静压比 | 4.9 |

| 动叶展弦比 | 1.19 |

| 动叶稠度 | 1.22 |

| 动叶出口马赫数 | 0.57 |

| 动叶叶尖凹槽深度/mm | 4 |

| 动叶叶尖最小间隙/mm | 0.5 |

| 动叶出口轮毂比 | 0.88 |

2 数值方法

2.1 计算模型

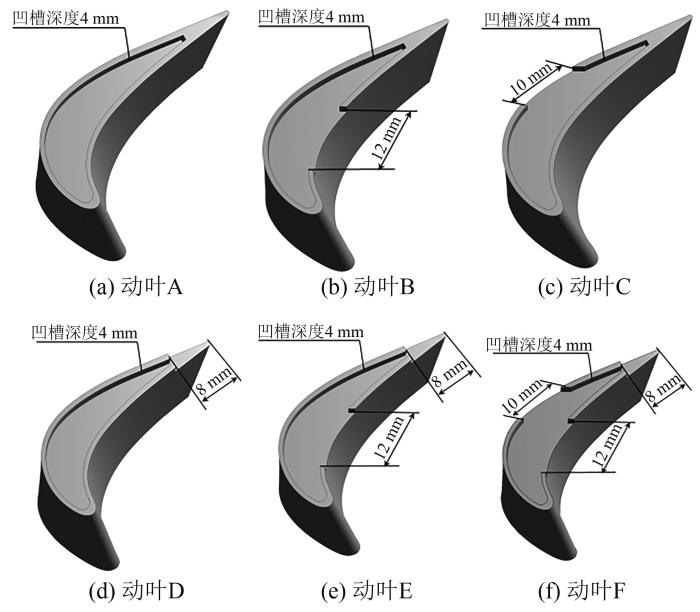

本文主要研究动叶叶尖凹槽掉块的影响,因此构建了高压涡轮导叶、动叶涡轮级环境下的仿真模型,对6种不同动叶叶尖凹槽形状的模型进行分析。计算模型如图3所示,采用结构六面体网格,对网格数150万、200万、250万3套网格进行网格无关性验证,在网格总数大于200万后涡轮效率、叶身压力分布等参数不再变化,最后选用网格总数200万计算网格,其中导叶单通道网格数50万,动叶单通道网格数150万,在壁面生成棱柱层边界层20层,第一层网格厚度0.001 mm,Y+不大于1(Y+是考虑了第一层网格厚度和具体流动特征参数的无量纲壁面距离,表征了第一层网格在Lindgren图边界层分区结构中的位置)。

图3

2.2 计算方法

在研究动叶叶尖凹槽形状对性能的影响时,本文采用高压涡轮级单通的定常三维仿真。在叶片两侧建立周期性边界条件,进口给定总温总压分布,出口给定平均静压,忽略导动叶叶身冷气的影响效应,在涡轮级环境下构建动叶叶尖间隙的流动情况,在导叶出口截面增加冷气源项,模拟转子冷气量,保证与实际工况相当的反力度,工质为燃气,求解器为CFX,模型为湍流模型(shear stress transport,SST)。数值计算方法与文献[22]相同,验证了方法的可靠性。

在研究动叶叶尖凹槽对振动响应时,采用高压涡轮导叶3个通道与动叶2个通道的计算模型,网格总数450万,采用单流道瞬态转子模型(transient blade row,TBR)的方法进行非定常仿真计算,将获得的气动激振力赋给动叶的振动响应计算,达到气动与振动仿真的弱耦合。

3 结果与分析

通过不同叶尖凹槽形状对动叶表面静压分布、出口气流角、间隙泄漏、性能参数、振动变形等参数的对比分析,获得不同凹槽叶尖形状对涡轮性能及动叶振动特性的影响规律。

3.1 叶尖凹槽形状对动叶表面静压的影响

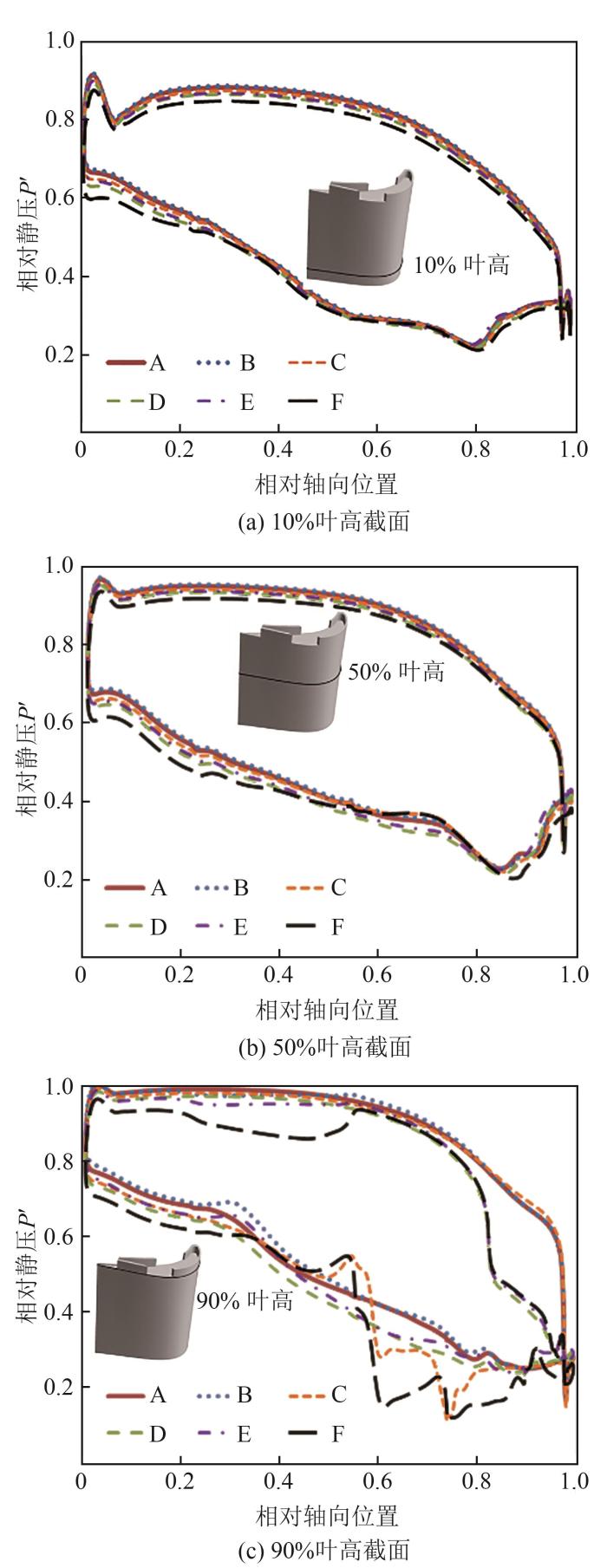

图4给出了不同叶高截面动叶表面的相对静压分布,其中相对静压P'的定义公式如下:

式中:Ps为当地静压,Pa;

图4

图4

动叶表面相对静压分布

Fig. 4

Relative static pressure distribution on the rotor surface

从动叶表面相对静压分布可以看出,动叶为后部加载叶型,不同动叶叶尖凹槽形状对10%、50%叶高截面的动叶表面相对静压影响较小,只有动叶F方案时静压比其他方案略小。在90%叶高截面,对比动叶A表面相对静压分布,动叶B表面压力分布基本与动叶A相同,仅出现较小的压力波动;动叶C叶盆侧表面压力分布与动叶A基本一样,但在叶背0~0.5轴向位置范围内压力略有减小,在叶背0.5~0.8轴向位置范围内出现了明显的压力波动下降;动叶D、E叶身表面相对静压分布规律基本一致,在叶盆0.7~1.0轴向位置范围内压力出现下降,叶背0.5~0.9轴向位置范围内出现较小的压力波动下降,相对来说动叶D的叶背侧压力下降稍高于动叶E;动叶F在全叶周范围内均出现了较大的压力波动,在叶盆0.5~1.0轴向范围内压力分布与动叶D、E重合,在叶背0.5~0.9轴向位置范围内与动叶C一样出现了明显的压力波动下降,压力波动变化的范围大于动叶C,同时在动叶E的0~0.5轴向位置范围内动叶盆背侧压力均小于原动叶A的压力。

3.2 叶尖凹槽形状对出口气流角的影响

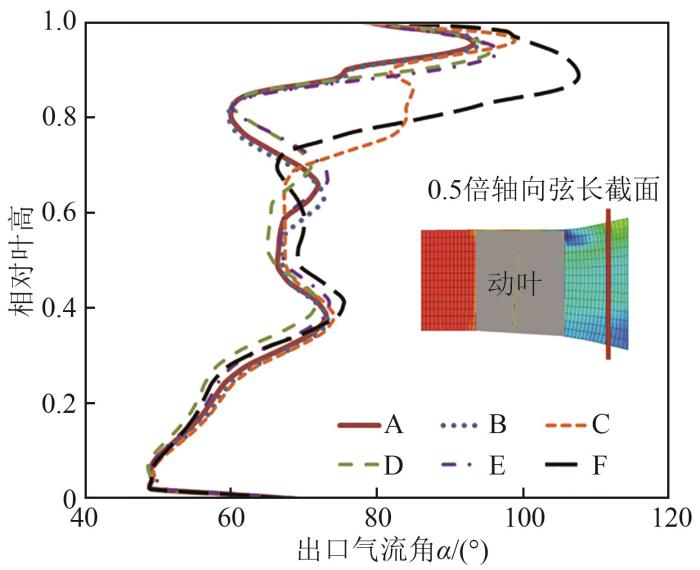

图5给出了高压涡轮动叶出口0.5倍轴向弦长截面子午平均的气流角沿叶高分布曲线,其中气流角为截面与叶片额线的夹角。可以看出,不同动叶叶尖凹槽形状对气流角分布规律的影响主要在0.6相对叶高以上截面区域,其中动叶A、B在全叶高范围内气流角基本重合;动叶C在0.7~0.9相对叶高范围内气流角增大,比动叶A气流角增加值最大达到20°;动叶D、E在0.9相对叶高以上区域气流角稍大,比动叶A气流角增加最大约2°,影响较小;动叶F在0.7相对叶高以上区域气流角变化较大,在0.8~0.95相对叶高范围内气流角比动叶A增大20°左右,且增幅基本一致。

图5

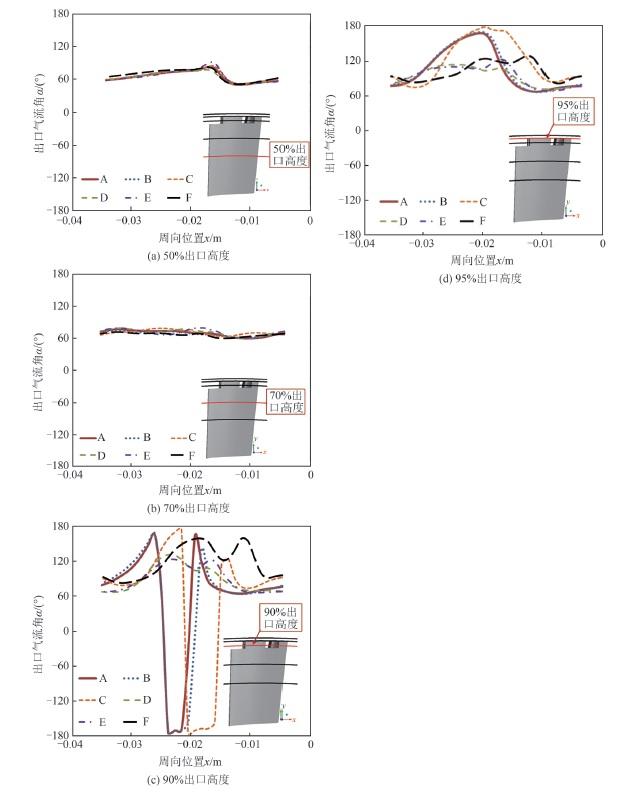

为详细分析不同叶尖凹槽形状对气流角的影响,对涡轮出口0.5倍动叶轴向弦长位置在50%、70%、90%、95%不同出口流道高度周向的气流角进行对比,如图6所示。可以看出,在50%、70%出口高度时,不同动叶叶尖凹槽形状对气流角的影响较小;在90%出口高度截面,动叶A、B、C保持气流角分布规律的一致性,但是气流回流造成的气流角反向的区域有所偏差,动叶B与A的位置接近,但比A的回流区域稍宽,动叶C的回流区域向后视顺时针方向偏移,从95%出口高度截面可以看出,这个回流区一直存在;动叶D、E、F在90%、95%出口高度截面气流角在一定范围内出现波浪形分布。

图6

图6

不同出口高度气流角周向分布

Fig. 6

Distribution of flow angles along the circumference at different outlet heights

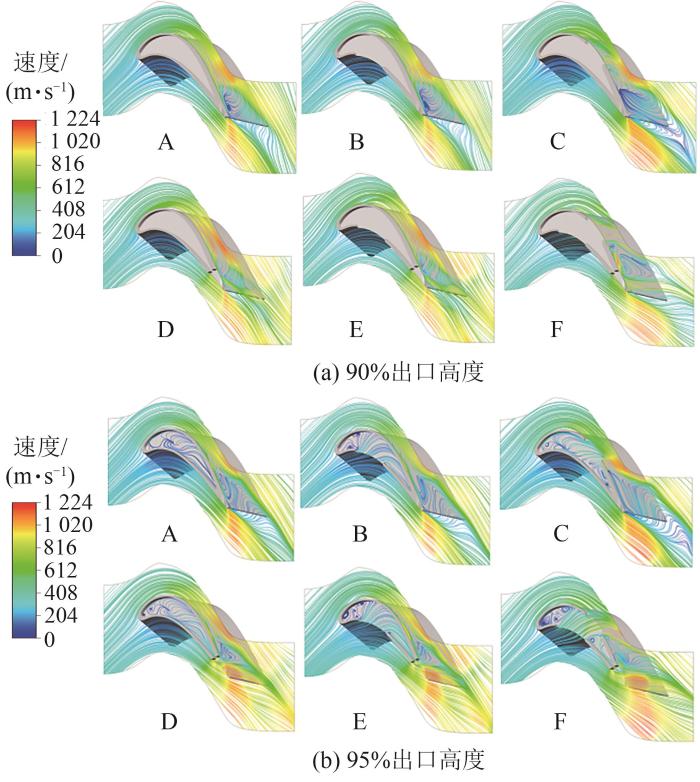

为较好地显示动叶叶尖间隙区域的流动细节,图7给出了90%、95%出口高度时的流线图,从图中可以看出,动叶A、B、C状态下在动叶的叶背靠近尾缘的区域形成了明显的回流区,这是由于间隙泄漏流动形成,动叶C的泄漏涡强度最大,这也解释了图6(c)中气流角出现负值的原因。而动叶D、E由于尾缘掉块带来该区域气流流动形态变化,气流横向通过间隙减小了该区域的回流漩涡。对于动叶F,在横向压力梯度的作用下气流翻越动叶叶尖从叶盆侧泄漏到叶背侧,由于叶盆、叶背同时掉块,削弱了叶尖凹槽对气流的阻挡作用,形成较强的泄漏涡,同时压力面气流在尾缘掉块区域翻越到吸力面,对泄漏涡进一步压制,间隙泄漏涡位置靠前,泄漏流与主流气流掺混得较均匀,因此在动叶出口0.5倍轴向弦长位置,气流角沿周向的变化比动叶A、B、C小,但波动大于动叶D、E,流动细节分析与气流角分布规律相吻合。

图7

3.3 叶尖凹槽形状对动叶间隙泄漏的影响

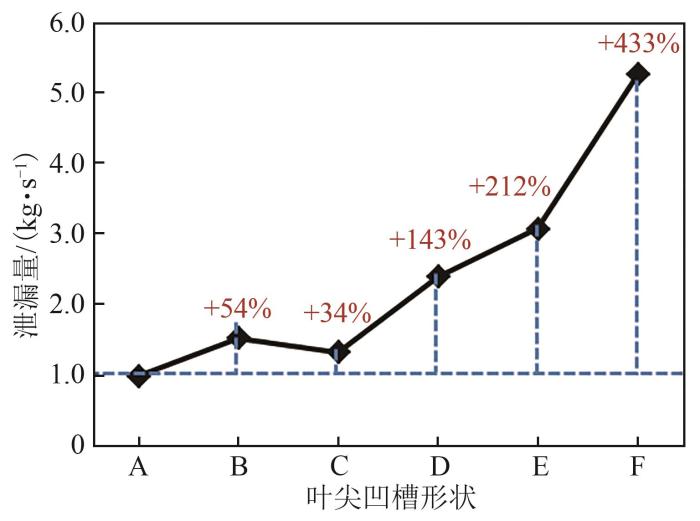

图8给出了不同叶尖凹槽形状下动叶叶尖间隙泄漏量。结果显示,与原始状态叶尖凹槽不掉块动叶A相比,动叶B叶尖凹槽叶盆侧掉块间隙泄漏量增大54%,动叶C叶尖凹槽叶背掉块间隙泄漏量增大34%,动叶D叶尖凹槽尾缘掉块间隙泄漏量增大143%,动叶E叶尖凹槽叶盆和尾缘掉块泄漏量增大212%,动叶F叶尖凹槽叶盆、叶背及尾缘同时掉块泄漏量增大433%。综上所述,叶背掉块对泄漏量影响最小,叶盆掉块影响次之,叶盆、叶背、尾缘同时掉块泄漏量最大,叶尖凹槽掉块同时叠加带来的泄漏量增加值大于单独掉块带来的泄漏量变化之和。

图8

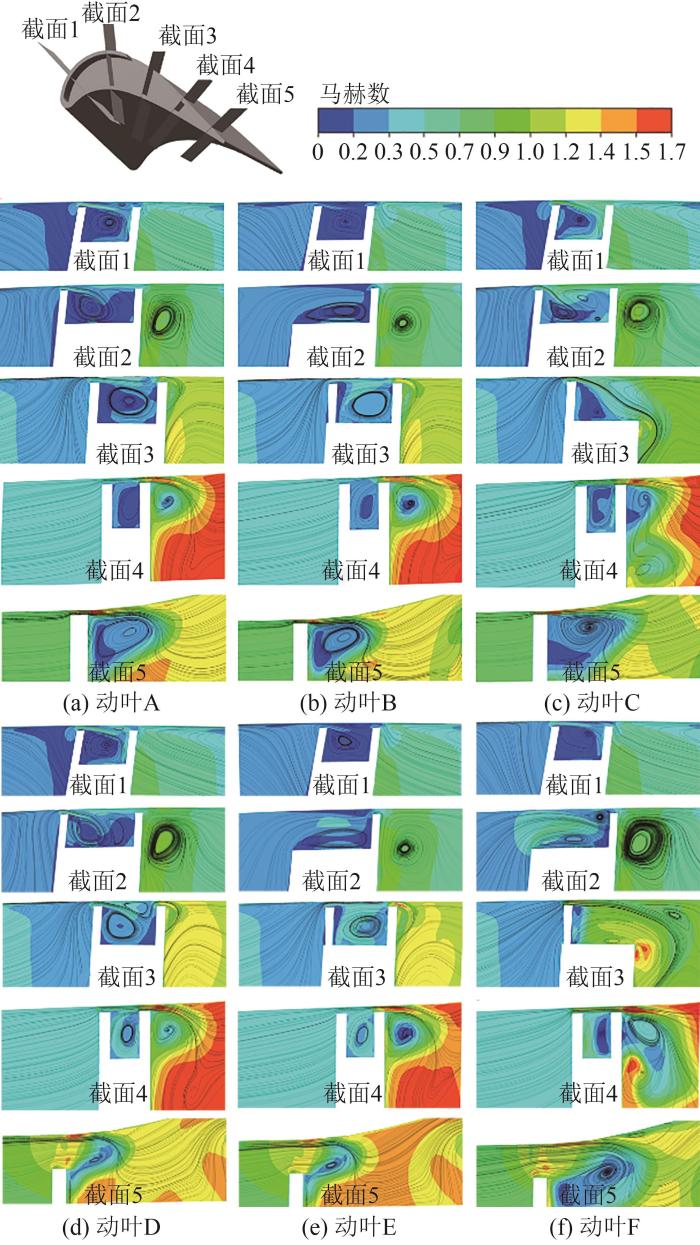

图9给出了动叶不同截面位置的马赫数及流线分布。截面1位于动叶前缘附近,凹槽两侧壁面完整,气流从盆侧到背侧的横向流动穿过盆侧壁面在凹腔内形成一个顺时针的漩涡,然后贴着上端壁流过背侧壁面进入主流区域。从截面2马赫数及流线图可以看出,叶盆侧掉块时气流在横向压力梯度的作用下越过凹腔上壁面到达背侧凹槽壁面间隙处进入主流区域,气流形成的涡系的影响范围增大。截面3通过了背侧掉块的区域,背侧掉块同样改变了凹槽叶尖的流动结构,燃气会在该区域入侵进入叶尖凹槽内。截面4的马赫数及流线分布可以直观地反映由盆背侧掉块带来的流动变化,动叶C、F叶片背侧泄漏涡明显增大增强。截面5位于尾缘掉块区域,对比可以发现,尾缘掉块带来间隙区域的气流流速增大,泄漏量增多。

图9

图9

不同截面马赫数及流线分布

Fig. 9

Mach number cloud map and streamline distribution at different planes

3.4 叶尖凹槽形状对涡轮性能的影响

涡轮级运动反力度Ω的定义公式如下:

式中:C1、C2分别为转子进、出口绝对速度,m/s;C1u 、C2u 分别为转子进、出口圆周速度,m/s;U1、U2分别为转子进、出口切线速度,m/s。

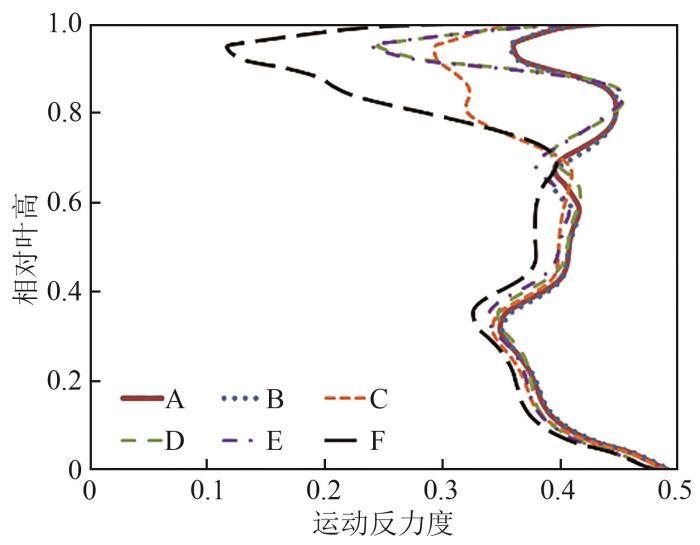

图10给出了高压涡轮运动反力度分布曲线。可以看出,该高压涡轮反力度在0.4左右;动叶A、B的反力度分布基本一样;动叶D、E的反力度分布规律基本一样,在0.85相对叶高以上区域反力度下降;动叶C、F在0.7相对叶高以上区域反力度下降,动叶F的最小反力度在0.15左右。上述结果表明:动叶叶尖盆侧掉块不影响反力度分布;动叶叶尖凹槽尾缘掉块降低0.85相对叶高以上区域的涡轮反力度;动叶叶尖凹槽叶背侧掉块会明显降低0.7相对叶高以上区域的涡轮反力度;背侧和尾缘同时掉块对涡轮反力度影响最明显。

图10

动叶总压损失系数ζp的定义公式如下:

式中:Pt1rel为转子进口相对总压,Pa;Pt2rel为转子出口相对总压,Pa;Ps2为转子出口静压,Pa。

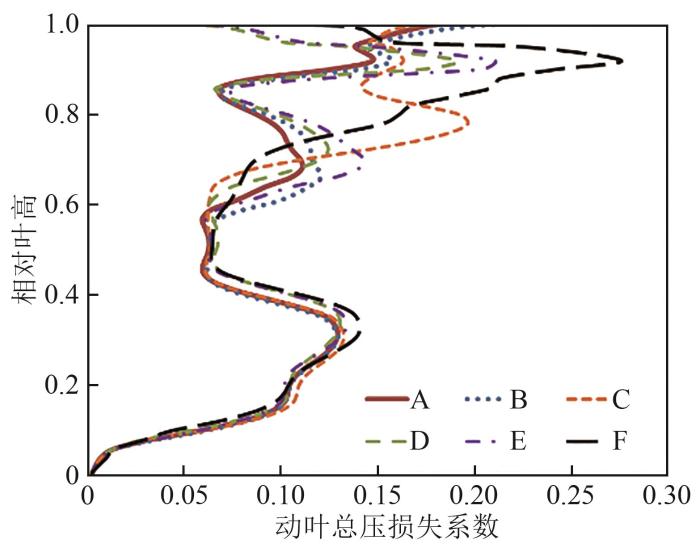

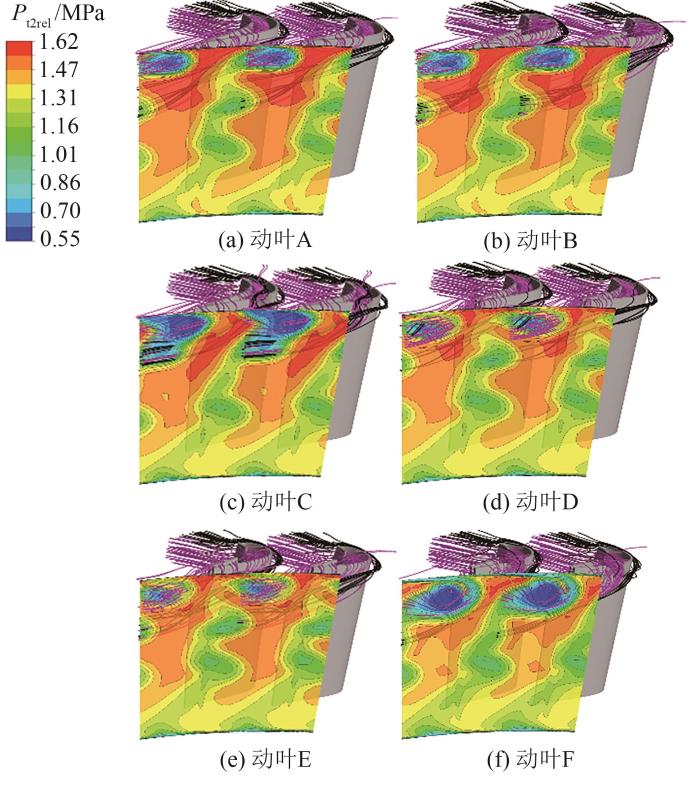

图11给出了动叶总压损失系数曲线,图12给出了出口截面的相对总压云图及流线分布。可以看出,动叶A、B的总压恢复系数及出口的相对总压分布基本一样,在0.6相对叶高以上区域总压损失系数略有增大,叶盆侧掉块没有带来明显的压力损失变化,动叶B平均总压损失系数比动叶A增大5.6%;动叶C在0.6相对叶高以上截面的总压损失系数先减小后增大,平均总压损失系数比动叶A增大15.9%,从出口相对总压云图可以看出,间隙泄漏流动在叶尖区域形成明显的低压区,总压损失增大;动叶D和动叶E的总压损失系数在0.9叶高截面附近先增大后减小,平均总压损失系数比动叶A分别增大0.5%、6%,从出口截面总压云图同样可以看出,动叶D的低压区的范围比动叶A明显减小;动叶F的总压损失系数在0.7~0.95相对叶高范围内明显增大,平均总压损失系数比动叶A增大17%,出口截面的总压云图显示,在叶尖区域形成明显的低压区域。综上所述,动叶叶尖叶盆和尾缘掉块对动叶总压损失系数的影响小于叶背掉块带来的损失。

图11

图12

图12

出口截面总压云图及流线分布

Fig. 12

Total pressure cloud map and streamline distribution at the outlet section

图13

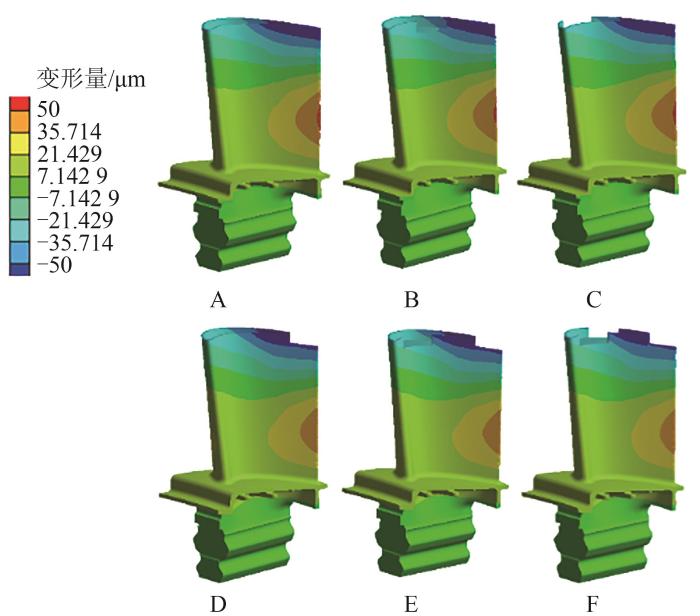

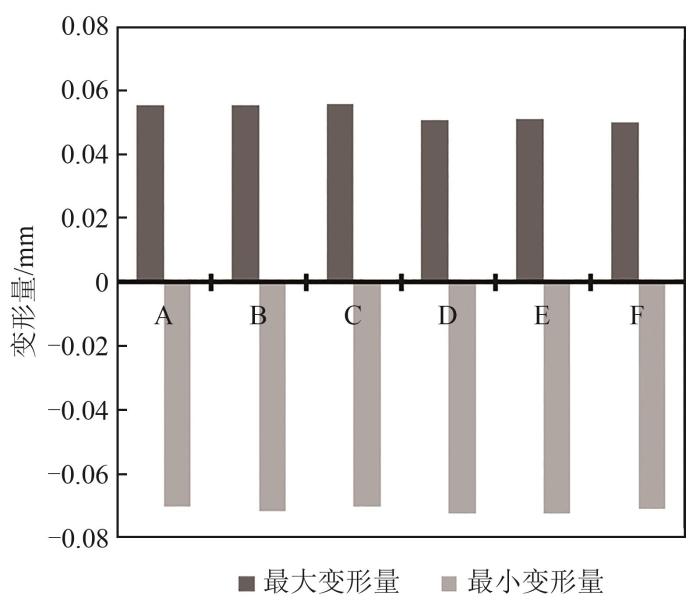

3.5 叶尖凹槽形状对动叶振动影响

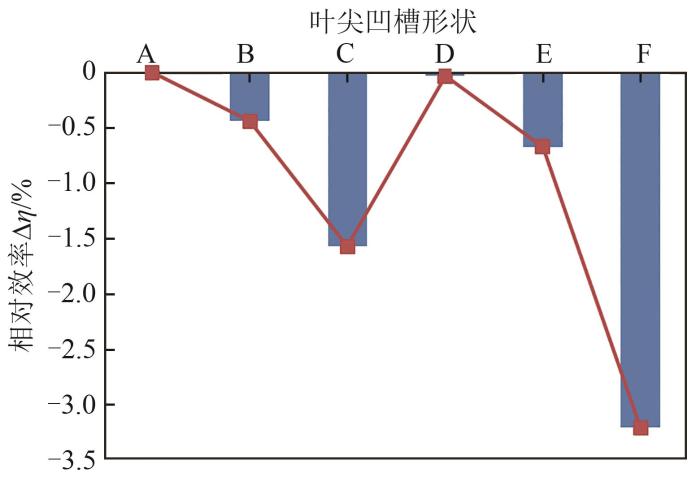

考虑高压涡轮导向叶片尾迹的扰动对动叶振动的影响,对高压涡轮动叶进行模态分析,求解动叶1—6阶模态固有频率和动频,在静频评估时动叶榫根与盘的接触面采用固定支承约束边界条件,在动频评估时除固定支承约束外,增加转速及温度的影响因素,评估结果如图14所示。1—3阶模态下动叶静频和动频基本相当,4—6阶模态下动叶动频略小于静频,且D、E、F动叶叶片频率高于A、B、C动叶频率,这可能是由于动叶叶尖尾缘掉块造成的频率影响。

图14

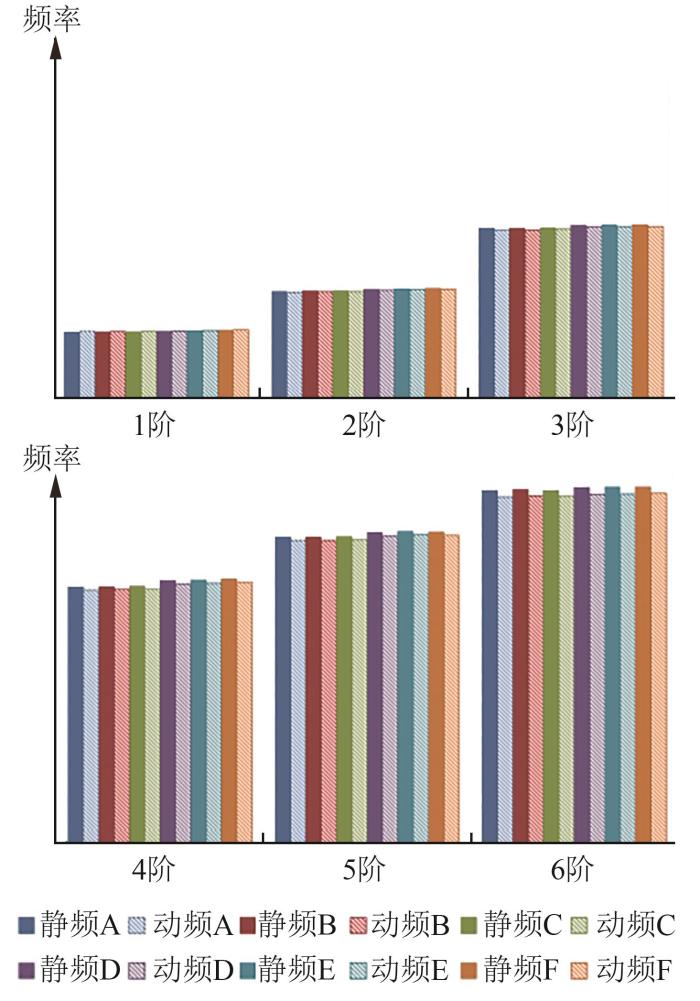

高压涡轮导向叶片数为46,考虑导叶尾迹的扰动对动叶的振动影响,同时考虑该涡轮的工作转速以及静频与动频的评估结果,该高压涡轮(动叶A叶尖凹槽没掉块)的坎贝尔图如图15所示。随着工作转速及温度的增加,动叶的动频下降。由导叶产生的4阶振动会在动叶叶尖形状不同时共振频率发生变化,下文针对不同动叶叶尖形状开展4阶振动变形分析。

图15

图16

图17

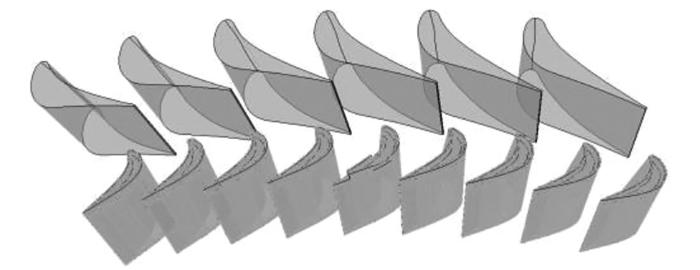

3.6 动叶部分掉块的评估

采用高压涡轮动叶全周同时掉块的方法来评估动叶掉块的影响,而高压涡轮实际工作环境下,全周叶片同时出现相同位置掉块的概率较小,为了模拟动叶非均匀性掉块带来的影响,对F方案动叶数占全周叶片数为1/9、1/6、1/3的3种不同情况分别进行了仿真分析,计算模型如图18所示。

图18

图18

动叶部分掉块的计算模型示意图

Fig. 18

Schematic diagram of calculation model for fallings blocks of some rotor blade tip flutes

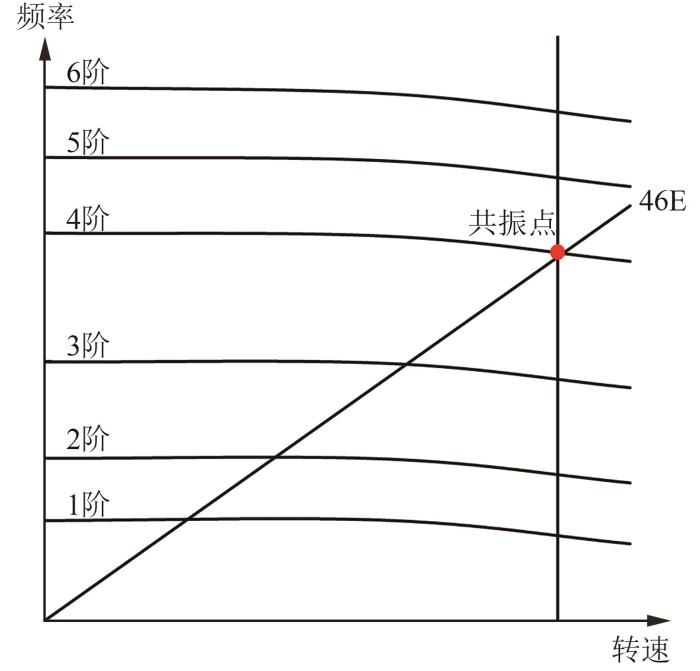

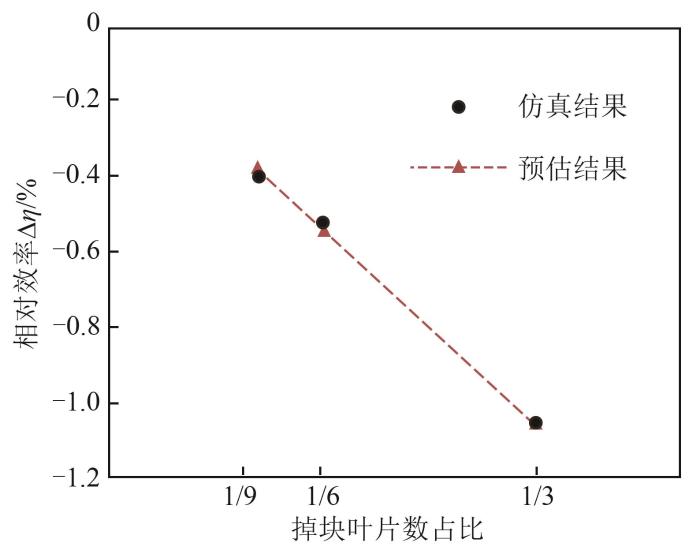

F方案动叶数占全周叶片数1/9、1/6、1/3时计算结果如图19所示,图中黑点为计算的相对效率变化值(相对叶片A),可以看出,随着掉块叶片F的占比增大,相对效率逐渐减小,损失增大。

图19

但对于实际运行中高压涡轮动叶出现掉块的情况无法都进行逐一的仿真分析,为了可以快速评估动叶叶尖掉块带来的性能影响,基于前文对F方案动叶数占全周叶片数1/9、1/6、1/3的仿真结果进行数值拟合推算,预估评估结果是将方案F全周计算结果与不带掉块方案计算结果通过掉块叶片占比进行加权计算所得,计算公式如下:

式中:

将方案F全周都掉块带来的相对效率的变化代入

4 结论

采用三维数值仿真的方法,以原动叶叶尖凹槽完整结构为基准,对比研究了其他5种不同叶尖凹槽掉块形状的气动性能及振动特性。研究结果表明:

1)对于90%叶高截面,叶背掉块(C)造成叶背0.5~0.8轴向位置范围内的压力波动下降;尾缘掉块(D)造成叶盆0.7~1.0轴向位置范围内压力下降,其他位置影响较小;叶盆与尾缘同时掉块(E)的影响与尾缘掉块相当;叶盆、叶背、尾缘同时掉块(F)影响最大。

2)叶盆、尾缘掉块及两者同时掉块(B、D、E)对出口气流角的影响较小;叶背掉块(C)在0.7~0.9相对叶高范围内气流角增大,最大达到20°;叶背、叶盆及尾缘同时掉块(F)在0.8~0.95相对叶高范围内气流角增大20°左右。

3)叶背掉块(C)泄漏量影响最小,叶盆掉块(B)影响次之,叶盆、叶背、尾缘同时掉块(F)泄漏量最大,叶尖凹槽掉块位置增多时,泄漏量增加量大于单独掉块带来的泄漏量变化的叠加。

4)动叶叶尖盆侧掉块(B)不影响反力度、总压损失系数分布;尾缘掉块(D)、叶盆和尾缘同时掉块(E)在0.85相对叶高以上区域,反力度减小,总压损失系数先增大后减小;叶背掉块(C),叶盆、叶背、尾缘同时掉块(F)在0.8相对叶高以上区域反力度减小,后者更明显,总压损失系数增大。

5)动叶叶尖凹槽形状的改变对动叶的振动变形影响较小,尾缘掉块会减小动叶的变形。

6)综合振动变形及对涡轮性能影响的研究结论,对于叶盆掉块、尾缘掉块或两者同时掉块的高压涡轮动叶可以继续使用,而对于叶背掉块及盆背侧和尾缘同时掉块的叶片建议不再使用。

以上结论针对动叶全周叶片均出现相同程度的掉块情况,对于部分掉块情况可以根据掉块叶片的比例进行估算,以评估由此带来的全局性能影响。

参考文献

第10册,涡轮

[M].

Aero engine design manual

.

发动机HPT叶片失效分析及损伤发展趋势研究

[J].

Failure analysis and damage development trend research of aero-engine high-pressure turbine blades

[J].

航空发动机涡轮叶片损伤分析

[J].

Analysis of damage blades of aero-engine turbine

[J].

某型发动机高涡叶片掉块故障分析与排故

[J].

Failure analysis of certain model aeroengineⅱ grade turbine blade

[J].

Effects of rim location,rim height,and tip clearance on the tip and near tip region heat transfer of a gas turbine blade

[J].

Heat transfer and film cooling effectiveness on the squealer tip of a turbine blade

[J].

船用燃气轮机叶顶间隙泄漏流动及控制技术研究

[D].

Investigation on turbine tip leakage flow and its control technique for marine gas turbines

[D].

涡轮转子凹槽叶尖泄漏流动气动热力特征

[J].

Aero-thermodynamic characteristics of tip leakage flow in turbine rotor with squealer tip

[J].

涡轮叶片凹槽状叶顶非定常流动传热特性的数值研究

[J].

Numerical investigations on unsteady leakage flow and heat transfer characteristics of turbine blade with squealer tip

[J].

涡轮动叶部分吸力侧肩壁凹槽状叶顶气热和冷却性能研究

[J].

Aerothermal and cooling performance of turbine blade squealer tip with partial suction side rim

[J].

斜切式叶顶形状下非均等流量射流对叶顶间隙泄漏流动的影响

[J].

Influence of non-uniform flow jet on tip clearance leakage flow under oblique blade tip shape

[J].

叶顶开槽-小翼结构对轴流风机性能和噪声影响的数值研究

[J].

Numerical study on the influence of blade tip slot and winglet on the performance and noise of axial fans

[J].

气流激励下的叶片高周疲劳寿命研究的发展

[J].

Review on investigation of high cycle fatigue failures for the aero engine blade

[J].

轴向间距变化及涂层对高压涡轮叶片振动的影响

[J].

Effects of axial spacing variation and coating on vibration of high-pressure turbine blades

[J].

汽轮发电机组振动故障诊断技术研究进展

[J].

Research progress of vibration fault diagnosis technology for steam turbine generator sets

[J].

汽轮机长叶片颤振预测方法

[J].

Flutter prediction method for long blade of steam turbine

[J].

变工况条件下汽轮机高压缸末级气动及强度性能研究

[J].

Research on aerodynamic and strength performance of last stage in high-pressure cylinder of steam turbine under variable working conditions

[J].

汽轮机末级叶片模态振型与变负荷动应力的三维数值模拟

[J].

Three-dimensional numerical simulation of modal vibration shape and dynamic stresses under the variable load operation of steam turbine’s last stage blade

[J].

汽轮机自带冠阻尼叶片强度与振动特性有限元分析

[J].

Finite element analysis of strength and vibration characteristics of steam turbine shrouded blade

[J].

Effects of labyrinth fin wear on aerodynamic performance of turbine stages:part I:bending damages

[C]//