0 引言

针对相变材料自身热导率低的问题,文献[8]在三水合醋酸钠中掺杂不同质量分数的膨胀石墨与羧甲基纤维素增稠剂,结果发现,含有2.5%膨胀石墨和5%增稠剂的复合相变材料热导率提升到了1.85 W/(m⋅K),且保持良好的热稳定性。文献[9]利用热重-差示扫描量热(thermogravimetric-differential scanning calorimetry,TG-DSC)、红外光谱(infrared spectroscopy,IR)等热导率评估方法对正十四醇和银纳米颗粒复合材料进行性能研究,结果表明,复合材料的热导率随银纳米颗粒含量的增加而增大,但储热能力却逐步减弱,在加入正十四醇进行混合后,储热能力有所回升,热稳定性增加,且并未发现正十四醇与银纳米颗粒间有相互作用。

对相变过程进行强化的另一方法是增大相变材料与换热管之间的接触面积,包括采用翅片管、优化装载PCM的腔体结构等,同时研究相变蓄热器传热机理,以提出进一步的优化措施[10-11]。张欣宇等[12]结合场协同理论对二维梯度树状肋相变蓄热系统强化过程进行研究,结果表明,加装了雪花型肋与梯度树状肋的蓄热系统熔化与凝固速率都远高于加装六纵肋片的蓄热系统。从场协同的角度分析发现,空间温度的分布在加装雪花型肋与梯度树状肋后变得更为均匀,进一步影响了整体速度场的空间分布,从而加强了动量传递的过程,有效提高了温度场与速度场的协同程度。文献[13-14]在三管换热器中分别加入内、外翅片对传热过程进行强化,对不同设计和操作参数(如翅片长度、厚度、数量及PCM几何形状等)对熔化过程的影响进行数值分析,结果表明,添加翅片后的八单元几何结构相比无翅片的原结构,其管外PCM的单元熔化时间缩短了34.7%。Hosseini等[15-16]针对管壳式蓄热器单管模型进行蓄热过程的数值模拟,以研究其传热机理,并对传热流体(heat transfer fluid,HTF)的进口温度进行分析,结果发现,PCM是以导热与对流相结合的方式进行传热,而换热速率、最终完全熔化时间与进水温度直接相关,当传热流体入口温度提高到80 ℃时,总熔化时间减少了37%。

以上研究大多数仅针对单管情况进行讨论,对于多管蓄热器蓄释热过程传热特性的研究较少,且多数聚焦于蓄热过程,对释热过程涉及较少。为此,本文采用焓-孔隙率法建立管壳式蓄热器蓄释热过程的数值模型,针对立式与卧

1 物理与数值模型

1.1 物理模型

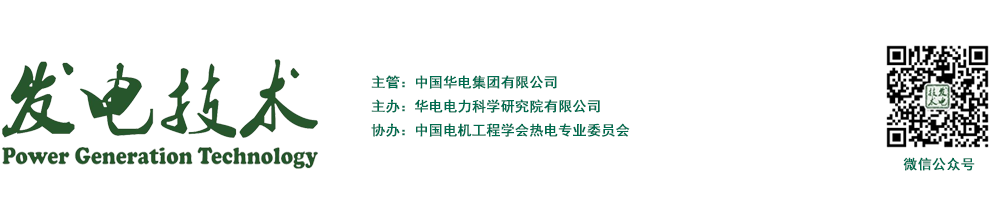

以相变蓄热器单管模型为基础,以蓄热器不同的装配形式为对象进行物理建模,单管模型如图1所示,圆管内径为10 mm,管壁厚度为2 mm,管外壁包裹有长600 mm、宽50 mm、高50 mm的长方体石蜡RT50相变材料。

图1

图2

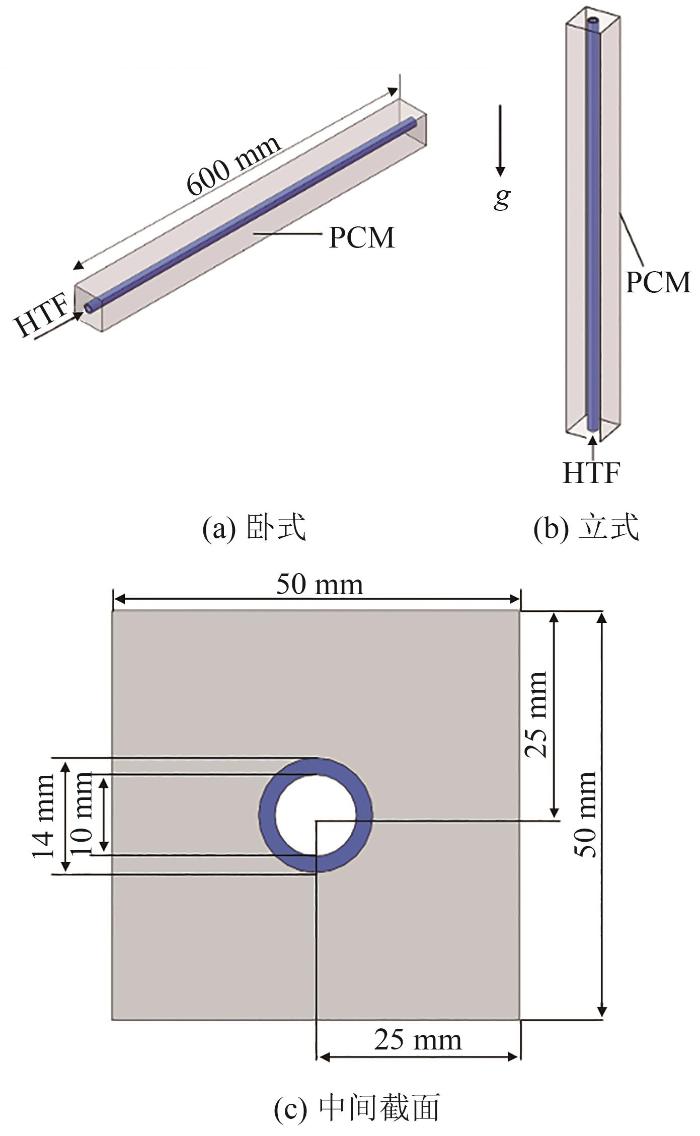

图2

不同排列方式下四管蓄热器模型及尺寸

Fig. 2

Models and dimensions of four tube heat storage unit in different tube arrangements

1.2 数值模型

为简化模型,进行以下假设:1)蓄热器壳壁面设置为绝热,考虑管壁厚度;2)相变材料的密度采用boussineq假设,其余物性参数与温度无关,均匀且各向同性;3)相变材料熔化与凝固过程中考虑自然对流;4)相变材料为液态时视为牛顿流体,液相区域整体流动视为层流、非稳态、不可压流动。

数值模型的控制方程如下。

连续性方程表示为

式中

动量方程表示为

式中:ρ为密度,kg/m3;μ为动力黏度,Pa∙s;p为压强,Pa; g 为重力加速度,m/s2;β为热膨胀系数,1/K;T为温度,K;Tref为参考温度,K;

能量方程表示为

式中:h、H分别为显热焓、潜热焓,J/kg;k为导热系数,W/(m⋅K);cp 为比热容,J/(kg⋅K)。

显热焓h可表示为

式中href为参考焓。

潜热焓H可表示为

式中:L为完全熔化潜热;λ为液相分数。

L与λ的关系可表示如下:

式中:Ts、Tl分别为相变材料凝固、熔化温度。

动量方程(2)中的源项

式中Amush为糊状区系数,取值一般在104~107,本文取106进行计算。

1.3 相变材料物性及边界条件设定

本文选用相变材料为石蜡RT50,传热流体为水工质,RT50相关热物性参数见表1,其中下标s代表固态,下标l代表液态。

表1 石蜡RT50热物性参数

Tab. 1

| 参数 | 数值 |

|---|---|

| ρl /(kg/m3) | 780 |

| ρs /(kg/m3) | 860 |

| cp /[J/(kg⋅K)] | 2 000 |

| k/[W/(m⋅K)] | 0.2 |

| L/(J/kg) | 168 000 |

| μ/[kg/(m⋅K)] | 0.006 |

| β/K-1 | 0.000 6 |

| Ts /K | 318 |

| Tl /K | 324 |

蓄热过程中,固态石蜡的初始温度设置为25 ℃,水工质进口温度设置为70 ℃;释热过程中,液态石蜡的初始温度设置为70 ℃,水工质进口温度设置为25 ℃;水工质入口流速在蓄释热过程中统一为0.043 84 m/s,即1 L/min。

2 计算方法与模型验证

2.1 数值计算方法

本文采用软件Ansys Fluent 2021 R2进行数值计算,采用基于焓-孔隙率方法的solidification & melting模型对相变过程进行求解,通过SIMPLE算法求解压力-速度耦合方程,采用PRESTO方法对压力进行离散,采用二阶迎风格式对动量方程与能量方程进行离散。为更好地进行收敛,设置压力、密度、速度、液相分数、能量的亚松弛因子分别为0.3、0.5、0.7、0.8、0.9。

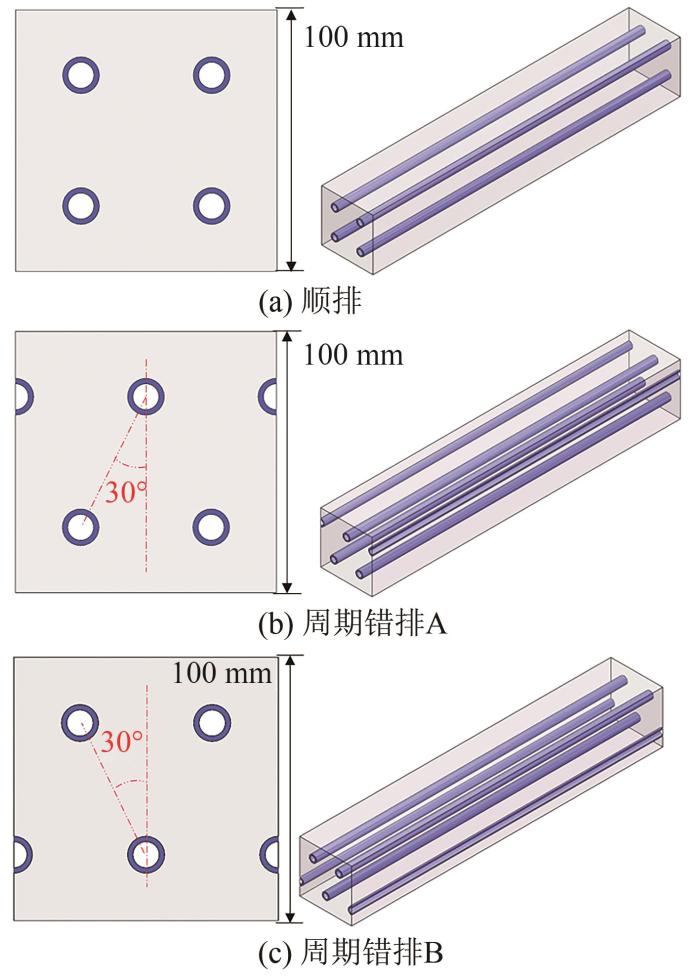

2.2 网格及时间步长独立性验证

为了确保计算准确性,对模型采用的网格数及时间步长进行独立性验证。当网格数N分别为59 474、114 120、159 480、235 440,时间步长ts分别为0.1、0.2、0.5 s时,计算结果如图3所示。可以看出,当网格数增加到100 000以上时,计算结果基本保持不变,114 120、159 480和235 440这3种网格数计算结果的相对误差在3.7%以内;3种不同时间步长的计算结果相对误差在4.1%以内,可认为计算结果已达到准确度要求。综合考虑计算速度与结果准确度2方面因素,最终采用网格数159 480与时间步长0.2 s进行后续计算。

图3

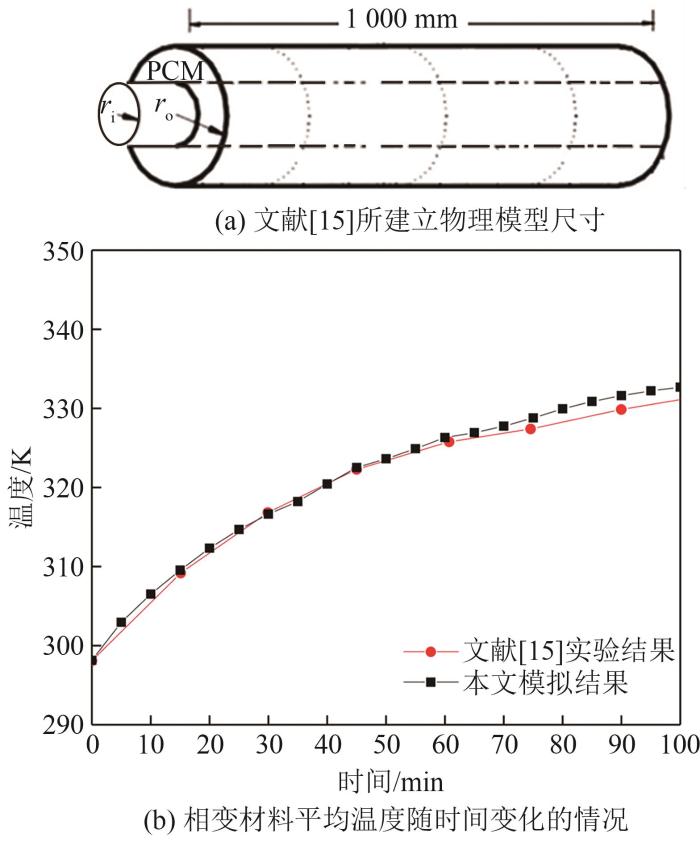

2.3 模型验证

图4

图4

模拟结果与文献[15]中实验结果的对比

Fig. 4

Comparison of simulation results and experimental results in the literature [15]

3 模拟结果分析与讨论

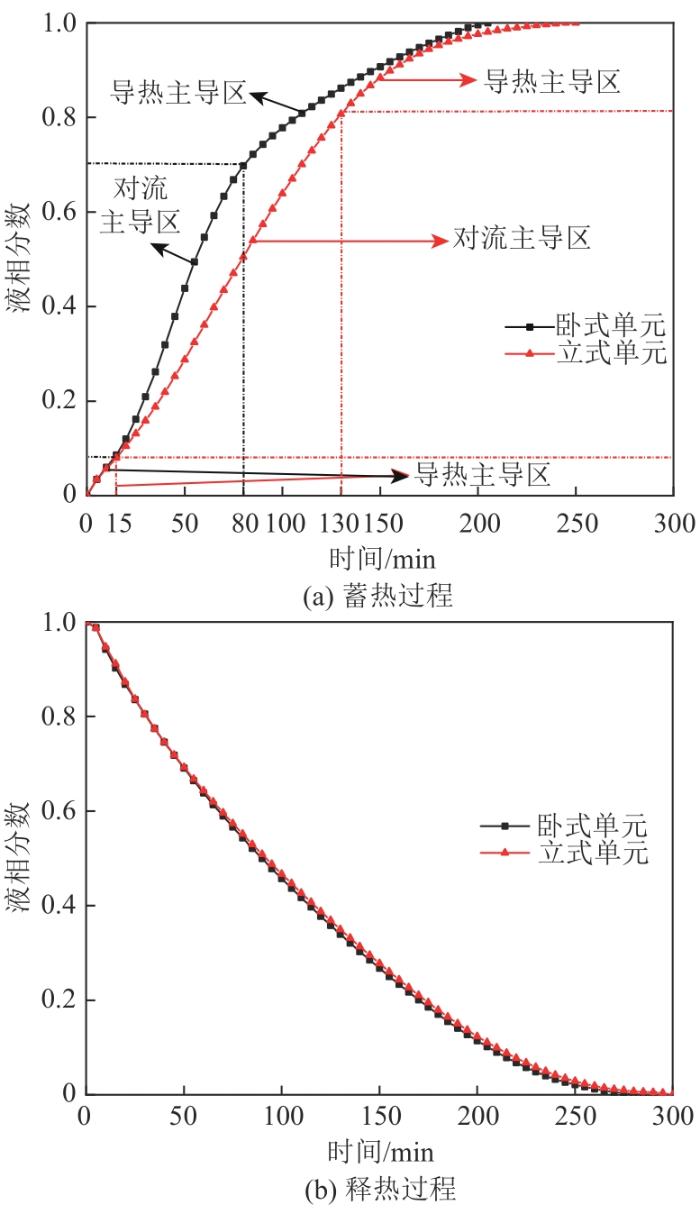

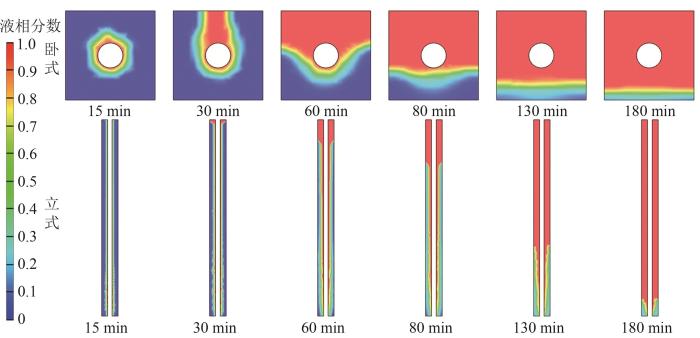

3.1 卧式、立式单管蓄热器蓄释热过程分析

图5为卧式和立式单管蓄热器蓄热过程及释热过程液相分数随时间变化的曲线。可以看出,在熔化过程的前15 min,立式单管与卧式单管外石蜡的熔化速率基本一致,包裹在管壁周围一圈的石蜡主要以热传导的方式进行热量吸收并逐渐熔化。结合熔化过程中间截面液相分数分布(如图6所示)可以发现,在经过初步熔化后,石蜡液相区及固液两相区逐步扩大,在浮升力的作用下,液态石蜡向上攀升至顶端,自然对流作用加强,使熔化速率逐步提升,这一阶段为对流主导区,如图5(a)所示。当卧式单管的熔化过程进行到80 min后,石蜡的液相线已经降至相变区域的下半区,此时固液两相区与液相区之间的边界减小,上半区的自然对流强化逐渐失去作用,传热又变为以热传导为主,熔化速率急剧降低,持续至完全熔化;当立式单管熔化过程进行到130 min后,石蜡固相区已消失,固液两相区也在逐渐减小,导热及自然对流作用同时减弱,熔化速率迅速降低。

图5

图5

卧式、立式单管蓄热及释热过程液相分数对比

Fig. 5

Liquid fraction of horizontal and vertical single tube units during charging and discharging

图6

图6

卧式、立式单管蓄热器蓄热过程中间截面液相分数分布

Fig. 6

Liquid fraction counter of the middle section of horizontal and vertical single tube units during charging

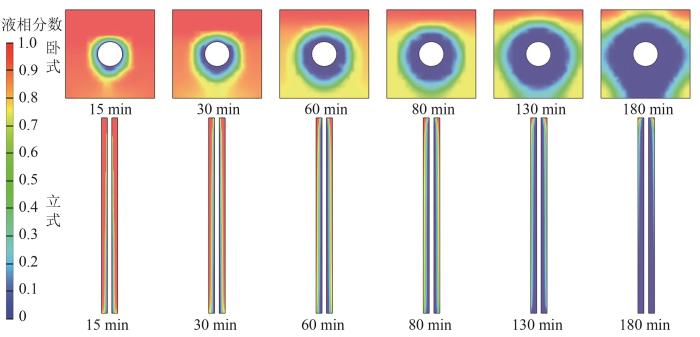

卧式和立式单管蓄热器释热过程中间截面液相分数分布云图如图7所示。结合图5(b)可以看出,卧式和立式单管蓄热器的石蜡凝固时间基本一致。在前15 min的释热初期,高温石蜡的热量通过管壁传递给水工质,管壁周围的石蜡迅速凝固并完全包裹住整根管路,此时石蜡液相区、固液两相区与管壁之间被石蜡固相区隔开,液态石蜡需要经过导热系数较低的固态石蜡及管壁向水工质传递热量,导致凝固速率较低。随着凝固过程的进行,固态石蜡在管壁外层逐步扩大,导热热阻随之增大,使得凝固速率不断降低,同时未凝固的液态石蜡因浮升力而不断向上聚集并逐渐凝固,直至整个释热过程结束。与熔化过程相比,卧式单管外石蜡的完全凝固时间增加了29.3%,而立式单管外石蜡的完全凝固时间增加了20.6%。

图7

图7

卧式、立式单管蓄热器释热过程中间截面液相分数分布

Fig. 7

Liquid fraction counter of the middle section of horizontal and vertical single tube units during discharging

3.2 多管路不同排布方式对蓄释热性能的影响

为研究多管路蓄热器管路间的相互作用对蓄释热过程的影响,本文选取四管路蓄热器进行蓄释热过程分析,研究不同布管方式对蓄释热过程的影响,并对比单、多管蓄热器蓄释热过程的传热特性。

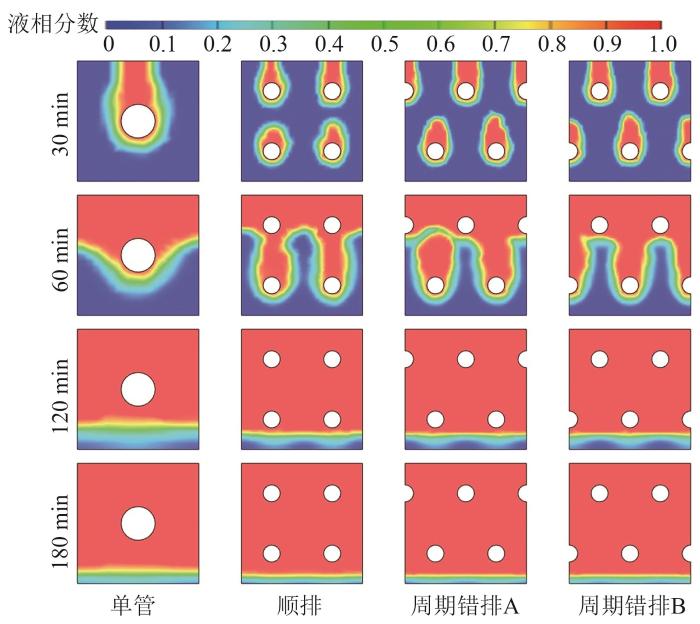

图8为单管及卧式四管蓄热器在管道顺排、错排情况下蓄热过程中间截面液相分数的分布。可以看出,在前30 min的熔化初期,每根圆管周围石蜡的熔化情况基本相同,均与单管一致,熔化后的石蜡在浮升力作用下绕管壁向上运动,强化了自然对流作用。熔化60 min后,顺排蓄热器与错排蓄热器下半部分管路熔化的液态石蜡在浮升力的作用下不断向上攀升,并与上半部分管路熔化的石蜡接触,加速了排列在上方的管路下部未熔化石蜡的熔化速度,同时扩大了下半部分管路周围固液两相区的大小,进一步提高了下半部分管路周围固态石蜡的熔化速度。120 min后,熔化完全进入了导热主导区,熔化速率急剧下降并逐渐趋于平稳,持续至熔化结束。

图8

图8

单管及不同布管方式下四管蓄热器蓄热过程中间截面液相分数分布

Fig. 8

Liquid fraction counter of the middle section of single tube and four tube heat storage units with different arrangements during charging

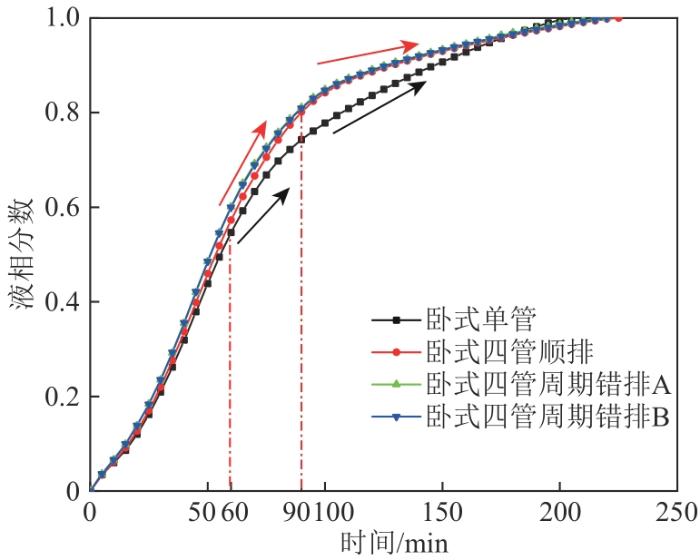

图9为四管蓄热器顺、错排及单管蓄热器液相分数随时间变化的对比情况。可以看出,在60~90 min内四管蓄热器石蜡的熔化速率要高于单管蓄热器,这与上文分析结果一致。在90 min以后,传热过程以导热为主,传热速率降低,此时上部管路未熔化的石蜡在重力的作用下落于相变区域底部,原本应由四根管路加热熔化的固态石蜡现仅由下半部分管路通过热传导的方式加热,导致四管蓄热器在90 min后的熔化速率低于单管蓄热器。其中,顺排方式下所需熔化时间约为225 min,错排方式下所需熔化时间约为220 min,相较于单管所需熔化时间205 min分别延长了9.1%和7.7%。此外,四管蓄热器错排与顺排的熔化速率曲线基本重合,且错排情况下选取的2种不同周期性区域熔化曲线完全重合,表明当多管蓄热器中每根管周围包裹的石蜡体积及包裹情况相同时,多管蓄热器的顺排与错排对蓄热过程不会产生影响。

图9

图9

单管及不同布管方式下四管蓄热器蓄热过程液相分数变化

Fig. 9

Liquid fraction of single tube and four tube heat storage units with different arrangements during charging

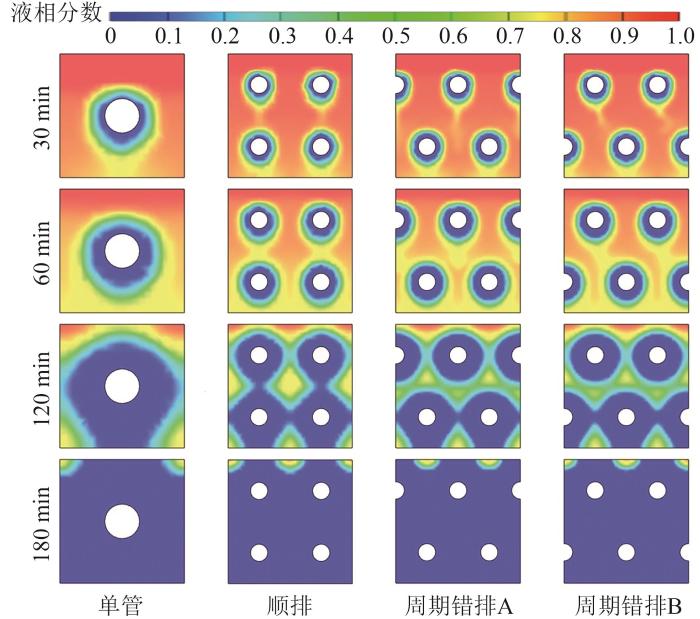

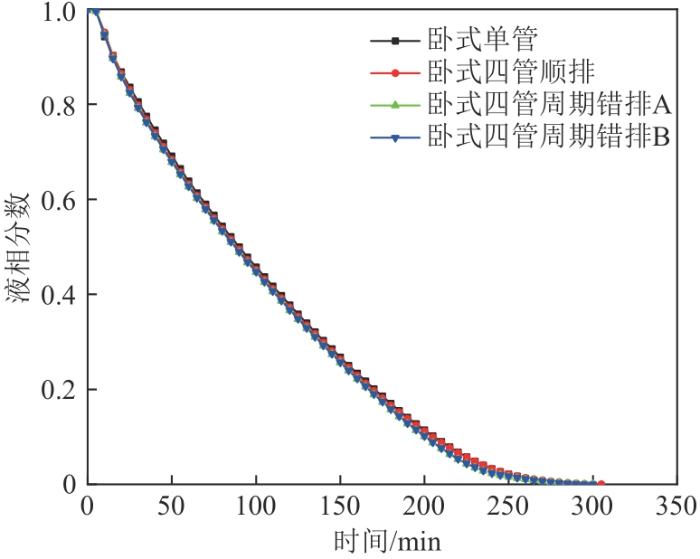

图10为单管及不同布管方式下四管蓄热器释热过程中间截面液相分数分布。可以看出,单管、四管顺排及错排的凝固情况基本一致。在前30 min的凝固初期,四管蓄热器中的管路不断吸收热量,使得环绕在管壁四周的液态石蜡逐步凝固,直至完全包裹住每根管。随着凝固过程的继续进行,固态石蜡在重力作用下不断积聚在管路下方,同时液态石蜡向上方流动。由于管壁在开始凝固后不久就被固态石蜡完全包裹,导致凝固过程以热传导为主,液态石蜡只能通过已凝固的固态石蜡将热量传递给水工质,而随着包裹换热管的固态石蜡厚度不断增大,凝固速率不断降低,导致释热过程石蜡完全凝固时间相比蓄热过程的熔化时间增加了31.6%。因此,在蓄释热过程中,对释热过程进行强化具有重要的意义。结合图11中单管与四管外石蜡释热过程液相分数曲线,可以发现,四管蓄热器石蜡的完全凝固时间稍长于单管蓄热器,这与熔化过程的情况一致。在凝固的后期,本应由四根管路吸热凝固的液态石蜡由于浮升力的作用而积聚在蓄热器的顶部,仅靠上半部分的管路进行吸热。其中,四管顺排所需凝固时间约为305 min,四管错排所需凝固时间约为300 min,相较于单管所需凝固时间290 min分别增长了5.1%与3.4%。

图10

图10

单管及不同布管方式下四管蓄热器释热过程中间截面液相分数分布

Fig. 10

Liquid fraction counter of the middle section of single tube and four tube heat storage units with different arrangements during discharging

图11

图11

单管及不同布管方式下四管蓄热器释热过程液相分数变化

Fig. 11

Liquid fraction of single tube and four tube heat storage units with different arrangements during discharging

4 结论

采用焓-孔隙率法建立管壳式蓄热器蓄释热过程的数值模型,对卧式和立式单管蓄热器蓄释热过程进行研究,并对比了单管与多管蓄热器之间的蓄释热特性。主要结论如下:

1)蓄热过程中,卧式单管对流传热强于立式单管,导致卧式单管熔化时间更短;2类蓄热器释热过程均以热传导为主,使得二者凝固速率基本一致。此外,释热时长相对蓄热时长更多,其中卧式蓄热器释热时长比蓄热时长多近29.3%,而立式蓄热器则多近20.6%,表明对释热过程进行强化具有重要意义。

2)多管蓄热器的完全熔化时间与凝固时间均长于单管蓄热器,其中在采用错排和顺排的布管方式下,完全熔化时间相比单管蓄热器分别增加了9.58%与7.13%,完全凝固时间分别增加了3.33%与3.25%。

3)在管路顺排与错排情况下,多管蓄热器的熔化曲线与凝固曲线并无明显变化,表明当多管蓄热器中每根管周围包裹的石蜡体积及包裹情况相同时,多管蓄热器的顺排与错排不会对蓄释热过程产生影响。

4)在蓄释热过程中,多管蓄热器的熔化速率、凝固速率曲线与单管蓄热器基本一致,因而在多管蓄热器蓄释热过程性能分析时可以采用单管或部分周期性管道进行简化。

参考文献

储热技术研究进展与展望

[J].

Recent progress and outlook of thermal energy storage technologies

[J].

太阳能光伏/光热技术研究现状与发展趋势综述

[J].

Review on research status and developing tendency of solar photovoltaic/thermal technology

[J].

太阳能热泵相变蓄热供暖系统参数影响研究

[J].

Parameter study of solar assisted heat pump heating system with phase change thermal storage

[J].

Developing pathways for energy storage in the UK using a coevolutionary framework

[J].

Thermal energy storage:challenges and the role of particle technology

[J].

A review of materials,heat transfer and phase change problem formulation for latent heat thermal energy storage systems (LHTESS)

[J].

助力节能降碳的相变储热材料研究和应用进展

[J].

Research and application progress of phase change thermal energy storage materials for energy saving and carbon reduction

[J].

Thermal property and latent heat energy storage behavior of sodium acetate trihydrate composites containing expanded graphite and carboxymethyl cellulose for phase change materials

[J].

Studyof a PCM based energy storage system containing Ag nanoparticles

[J].

一种相变储热器内翅片结构的快速优化算法

[J].

A fast optimization algorithm for fin structure of phase change thermal storage

[J].

非均匀翅片对级联相变储热系统热性能强化的研究

[J].

Heat transfer enhancement of a cascaded latent heat thermal energy storage system by fins with different uneven layouts

[J].

基于二维梯度树状肋相变储热系统强化传热机理

[J].

Heat transfer enhancement mechanism of phase change heat storage system based on two-dimensional gradient dendritic fins

[J].

Internal and external fin heat transfer enhancement technique for latent heat thermal energy storage in triplex tube heat exchangers

[J].

Enhance heat transfer for PCM melting in triplex tube with internal-external fins

[J].

Experimental and computational evolution of a shell and tube heat exchanger as a PCM thermal storage system

[J].

A combined experimental and computational study on the melting behavior of a medium temperature phase change storage material inside shell and tube heat exchanger

[J].