0 引言

为促进清洁能源消纳,《全国煤电机组改造升级实施方案》(2021)要求存量煤电机组灵活性改造应改尽改。《南方区域电力辅助服务管理实施细则》(2022)对燃煤机组的深度调峰辅助服务补偿标准作出大幅度修改,以鼓励机组参与深度调峰。因此,开展存量机组深度调峰性能研究,全面掌握机组调峰能力的实际情况,进一步提出灵活性改造策略很有必要。

循环流化床锅炉(circulating fluidized bedboiler,CFB)具有良好的运行稳定性、燃料适应性和低氮环保特性[1-2]。但在机组深度调峰工况下存在末级叶片安全、运行操作调整等问题,刘云锋等[3]为研究汽轮机深度调峰引起的末级动叶片水蚀问题,提高机组的寿命,建立了以相对容积流量为基准的叶片水蚀衡量方法;王林等[4]研究1 000 MW高效宽负荷率机组示范工程,提出在50%负荷下较现有机组效率提高3%以上,运行灵活性显著增强;李伟等[5]针对锅炉主要辅机在深度调峰低负荷运行的安全性进行了研究;郭君[6]对直流锅炉在深度调峰中存在的风险及其处理措施进行了梳理,分析了深度调峰存在的风险、操作原则及手段,旨在共享运行操作经验,规范操作要点,做好运行工作,提高机组的安全性和可靠性;牛斌等[7]分析了超临界循环流化床机组2种典型汽水系统全负荷段深度调峰方法,对其中的操作要点进行了详细的阐述,并就操作过程中需要特别关注的问题进行了分析,也提出了相应的防控措施;王鹏程等[8]在分析机组深度调峰过程中遇到的锅炉稳燃及流化、水动力安全、汽动给水泵控制和污染物控制等一系列问题的基础上,提出了相应的控制策略和技术措施。

以上研究较好地论证了机组深度调峰的可行性,针对性地提出了一些专项问题的解决办法。如何在确保安全可靠的前提下,系统全面地分析和研究流化床机组深度调峰工况特性,有效指导机组参与辅助服务市场,并力争效益最大化是当前亟待解决的问题。本文以南方某厂2×350 MW超临界循环流化床机组为研究对象,侧重超临界循环流化床机组低负荷稳燃和深度调峰能力,在原50%额定负荷最小技术出力基础上,先后开展了40%和30%额定负荷连续试运行,论证20%额定负荷深度调峰的可行性,对机组30%额定负荷工况从安全性、经济性、环保性3个方面进行了全面论证和试验评估。

1 深度调峰的安全性

1.1 概况

本文机组锅炉为超临界循环流化床直流锅炉,M型布置、平衡通风、一次中间再热,采用高温冷却式旋风分离器进行气固分离,锅炉启动系统未设置启动再循环泵[9]。锅炉设计床温894 ℃,当机组负荷≥30%后,汽水系统直流运行,启动分离器入口具有一定的过热度。

汽轮机为超临界、中间再热、三缸双排汽抽汽凝汽式汽轮机,高、中压缸分缸布置,额定进汽压力24.6 MPa,主、再额定蒸汽温度均为569 ℃。设置高排抽汽和中压缸第5级后旋转隔板调节抽汽供热2种工业供汽方式。

给水系统设有2台50%容量的汽动给水泵和1台30%容量的备用电动给水泵[8]。回热系统设3台全容量、卧式、双流程高压加热器,1台20%容量的外置蒸汽冷却器和4台全容量卧式低压加热器。

机组在50%以下额定负荷运行时,切除工业抽汽供热,并保持入炉煤煤质稳定。

表1为机组主要运行参数,表中数据表明,机组在40%和30%额定负荷工况深度调峰运行时,主汽温度、再热温度、给水压力等参数虽偏离额定值,但能满足机组滑压运行需要。

表1 机组主要运行参数

Tab. 1

| 序号 | 参数 | 40%负荷工况 | 30%负荷工况 |

|---|---|---|---|

| 1 | 有功功率/MW | 142.1 | 101.4 |

| 2 | 主汽压力/MPa | 11.427 | 10.872 |

| 3 | 主汽温度/℃ | 567.3 | 556.2 |

| 4 | 再热压力/MPa | 1.891 | 1.362 |

| 5 | 再热温度/℃ | 559.9 | 540.3 |

| 6 | 低排压力/kPa | 4.541 | 3.835 |

| 7 | 排烟氧量/% | 4.7 | 5.0 |

| 8 | 排烟温度/℃ | 115.0 | 112.6 |

| 9 | 给水压力/MPa | 12.37 | 12.36 |

1.2 锅炉水动力安全

1.2.1 流化床水动力特点

本文超临界循环流化床为东方锅炉厂设计生产,采用低质量流速的垂直上升管圈技术,水冷壁采用“四周水冷壁和隔墙水冷壁并联”的布局方式[9]。

其水动力设计的特点是具有正向的流量响应特性,受热强的管子内会流过更多的工质,加大换热,从而降低管子受热面温度,缩小管子之间的温差,满足机组变压运行和调峰的要求,并在已投运50余台超临界流化床锅炉得到验证[10]。

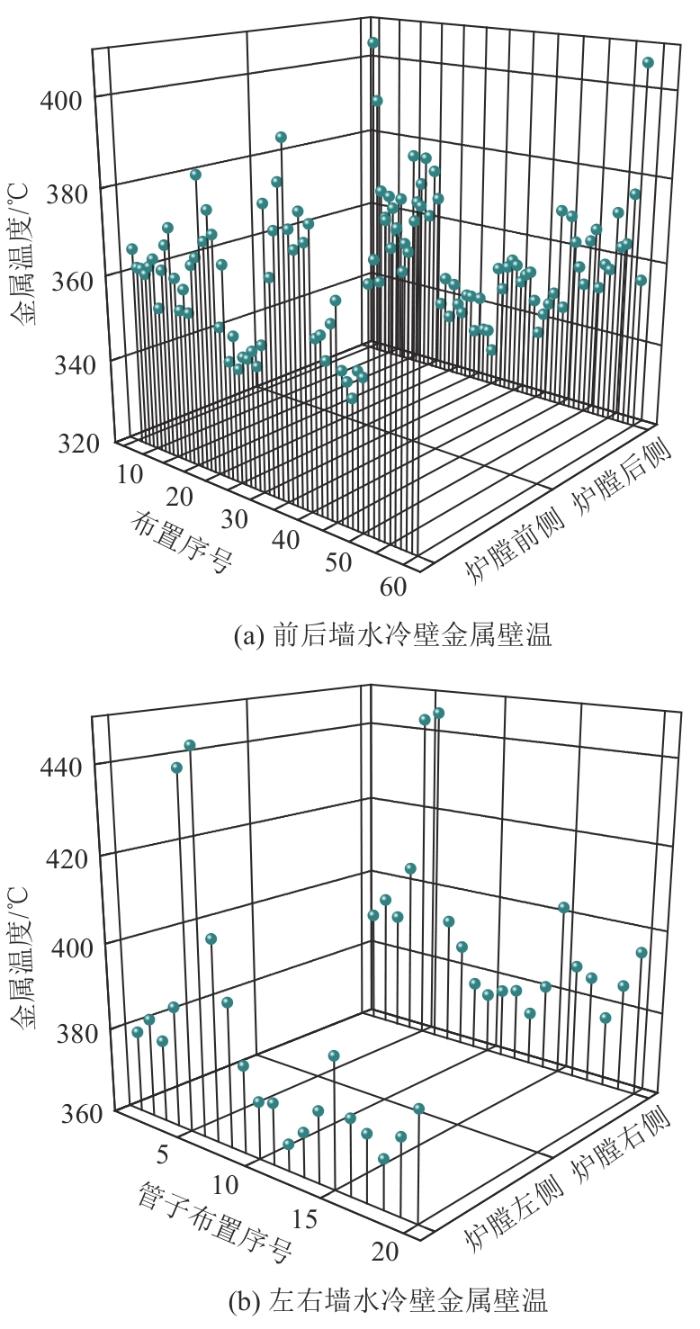

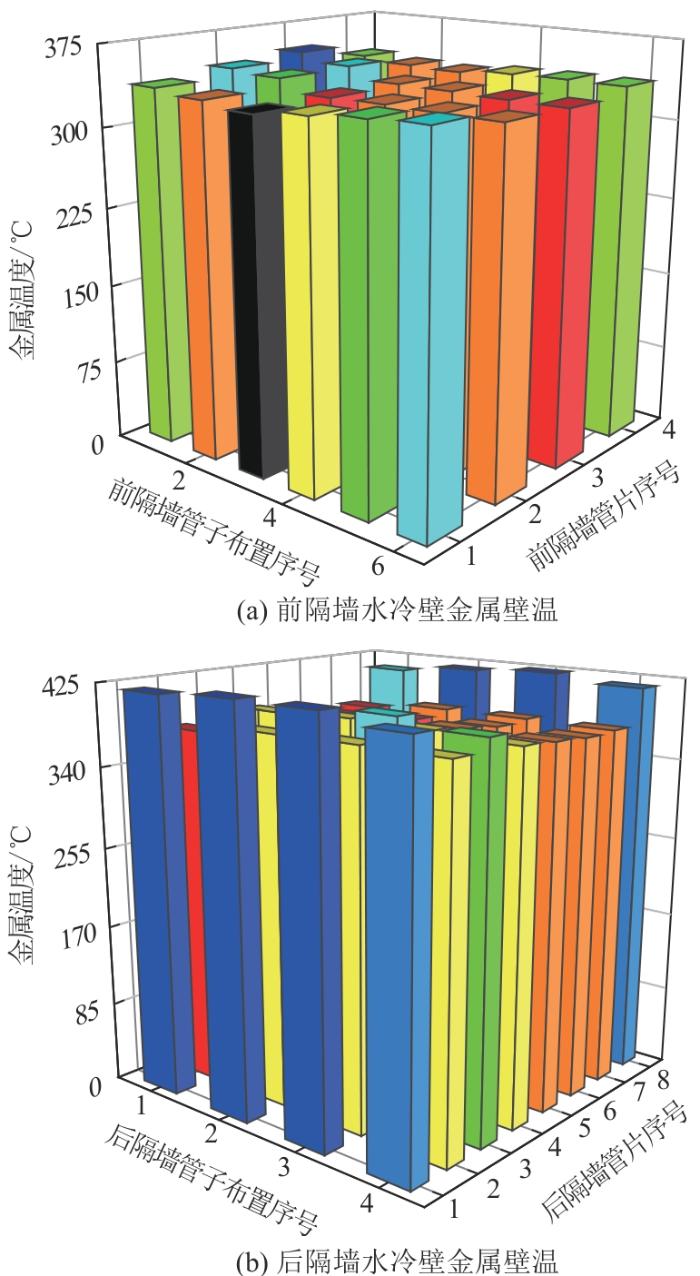

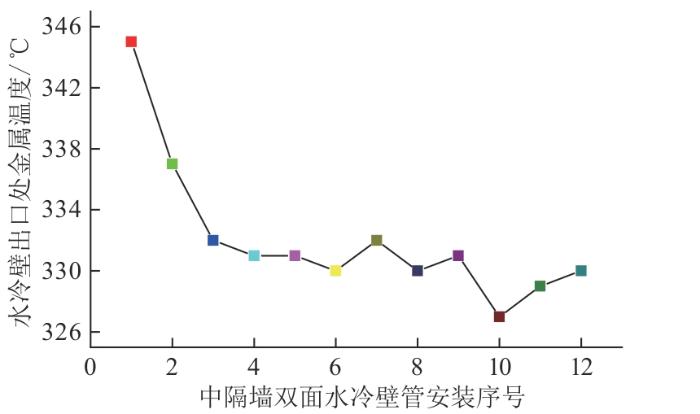

1.2.2 水冷壁管出口处金属温度

四周水冷壁和隔墙水冷壁管子的材质均为12Cr1MoVG,连续运行限制温度为500 ℃,为防止热负荷偏差应力过大,要求相邻水冷壁温差不大于50 ℃,水冷壁出口最大温差不大于80 ℃。深度调峰低负荷工况下,应保证锅炉给水流量大于312 t/h且给水压力大于12 MPa的水动力安全限值。

图1

图2

图3

图3

中隔墙水冷壁金属壁温

Fig. 3

Metal wall temperature of middle partition wall water wall

机组低负荷连续运行监测的数据表明,四周水冷壁和隔墙水冷壁出口处金属温度均未出现超限情况,各相邻水冷壁温差和全部水冷壁管最大温差未超出限值,因此30%额定负荷工况下锅炉水动力总体安全。

1.3 锅炉低负荷稳燃特性

1.3.1 不需投油稳燃

该锅炉已在工程建设期机组整套启动前实现了燃煤不投油连续运行吹管;机组投产后至今,历次冷态启动均能实现在汽轮机冲转前的升温升压阶段完全切除油枪,且燃烧工况稳定。

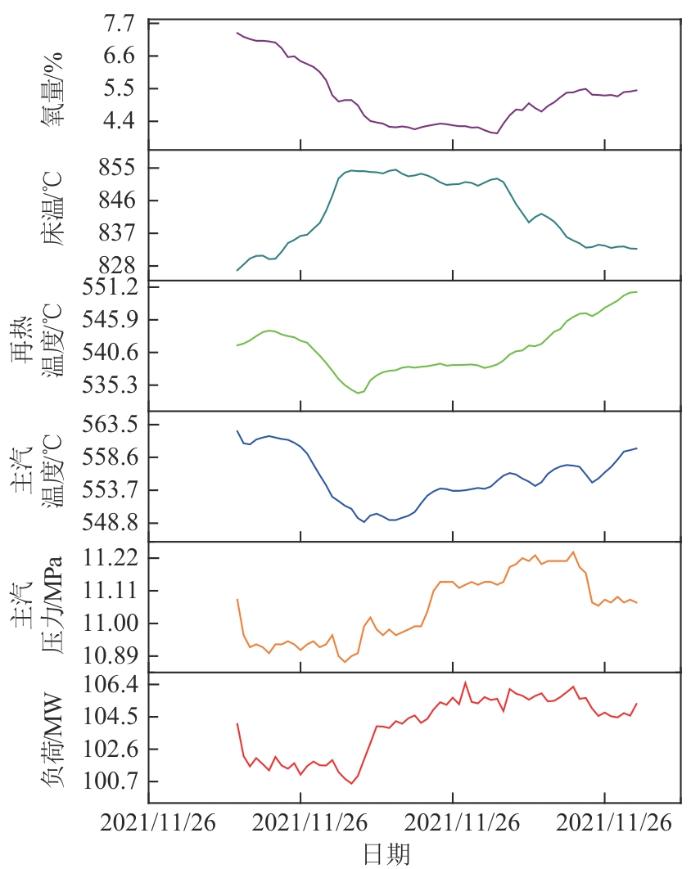

图4所示锅炉运行参数取自30%额定负荷不投油连续运行工况,机组负荷100.7~106.4 MW,主再蒸汽温度参数波动幅度在±5 ℃以内。锅炉给煤量、总风量、床温、床压等参数稳定,在设计规定范围内,再热器减温水全关,各级过热器减温水流量4.4~15.4 t/h,排烟温度保持在110 ℃左右。

图4

1.3.2 分离器出口过热度

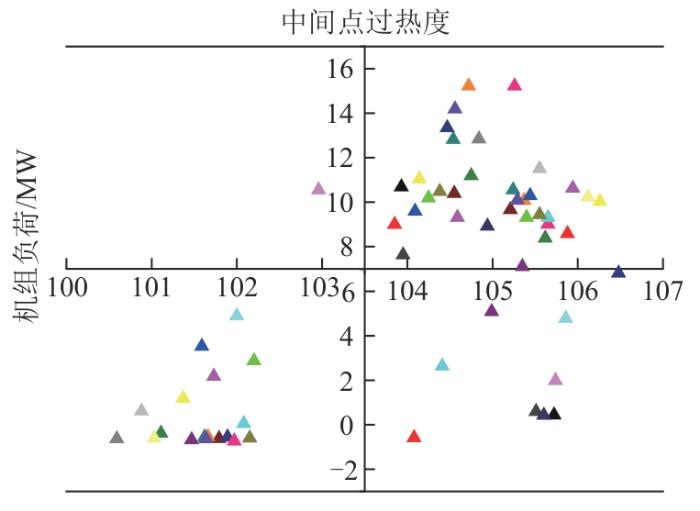

考虑保持经济性,30%额定负荷深度调峰工况下锅炉维持干态、直流运行,分离器出口需保证一定过热度。

图5为分离器出口(中间点)过热度情况,实际运行中低负荷100.5~103.6 MW工况出现个别过热度接近0的分布,因此深度调峰工况下可能影响中间点过热度的水煤比、燃烧率等参数,在运行控制时需要重点关注。

图5

1.3.3 低负荷氧量优化

维持一次风机运行参数稳定,选取4.5%、5.0%和5.5%共3个氧量点进行燃烧调整试验,观察床温及旋风分离器入口烟温变化,并对飞灰及炉渣取样分析,以确定深度调峰工况氧量变化对锅炉燃烧的影响,锅炉氧量优化调整数据见表2。

表2 锅炉氧量优化调整

Tab. 2

| 参数 | 4.5% | 5.0% | 5.5% |

|---|---|---|---|

| 一次风总量/(m3/h) | 282 000 | 271 000 | 274 000 |

| 二次风总量/(m3/h) | 92 000 | 116 000 | 150 000 |

| 平均床温/℃ | 850 | 853 | 833 |

| A排烟温度/℃ | 118.0 | 113.9 | 119.4 |

| B排烟温度/℃ | 120.6 | 111.3 | 117.0 |

| A飞灰含碳质量分数/% | 1.31 | 1.06 | 1.14 |

| B飞灰含碳质量分数/% | 0.70 | 0.54 | 0.70 |

| 炉渣含碳质量分数/% | 0.86 | 0.58 | 0.47 |

通过分析表2可知:

1)运行氧量分别为4.5%、5.0%及5.5%工况下,平均床温为833~853 ℃,既能够保证燃烧稳定,也能保证燃料充分燃烧。

2)运行氧量为5.0%时排烟温度较4.5%和5.5%时低,这是因为一次风量及上下二次风门开度基本不变,适量的二次风量增加了密相区的燃烧份额,炉内温度场的分布更均匀。

3)运行氧量分别为4.5%、5.0%及5.5%工况下,锅炉燃烧效果好,燃料燃尽性高,运行氧量为5.0%左右时尤为明显。

1.3.4 低负荷床压优化

维持锅炉参数基本稳定,选取运行床压8.5 kPa与7.0 kPa进行燃烧调整试验,观察一次风机电流、床温及排烟烟温变化,并进行飞灰和炉渣取样分析,以确定深度调峰运行床压变化对锅炉燃烧的影响,锅炉床压优化调整数据见表3。

表3 锅炉床压优化调整

Tab. 3

| 参数 | 床压工况 | |

|---|---|---|

| 8.5 kPa | 7.0 kPa | |

| A一次风机电流/A | 77.6 | 75.4 |

| B一次风机电流/A | 78.9 | 77.1 |

| 平均床温/℃ | 835 | 852 |

| 最高床温/℃ | 908 | 918 |

| 最低床温/℃ | 766 | 792 |

| A排烟温度/℃ | 123.7 | 125.2 |

| B排烟温度/℃ | 127.5 | 131.2 |

| 飞灰含碳质量分数/% | 0.60 | 1.32 |

| 炉渣含碳质量分数/% | 0.39 | 0.32 |

1)床压为8.5 kPa与7.0 kPa工况下,A一次风机电流分别为77.6、75.4 A,较低床压下风机电流降低约2.2 A;B一次风机电流分别为78.9、77.1 A,较低床压下风机电流降低约1.8 A。

2)床压为8.5 kPa与7.0 kPa工况下,最高床温与最低床温较平均床温偏差分别为73、-69 ℃;平均床温由835 ℃升至852 ℃,上升了17 ℃。

3)床压为8.5 kPa与7.0 kPa工况下,飞灰含碳质量分数分别为0.60%、1.32%,炉渣含碳质量分数分别为0.39%、0.32%。

此外,较低床压运行对缓解炉内受热面磨损有显著作用,因此推荐低负荷稳定工况下维持较低床压运行。

1.4 给水泵运行方式选择

1.4.1 双汽泵运行方式

机组50%额定负荷及以下运行时,A、B汽动给水泵仍保持并列运行,锅炉给水压力通过炉侧给水调节门调整,给水泵实际出力供大于求,因此需要开启再循环阀控制流量。

采取双泵运行方式主要为考虑避开给水泵低速共振区,存在的主要问题是给水泵再循环流量大,对再循环调节阀造成冲刷磨损,同时给水泵能耗损失大等。给水泵运行参数见表4。

表4 给水泵运行参数

Tab. 4

| 序号 | 参数 | 40%负荷工况 | 30%负荷工况 |

|---|---|---|---|

| 1 | 锅炉给水量/(t/h) | 429.44 | 320.24 |

| 2 | A泵转速/(r/min) | 3 312 | 3 231 |

| 3 | A泵流量/(t/h) | 340~358 | 340~358 |

| 4 | A泵再循环开度/% | 100 | 100 |

| 5 | A泵抽汽量/(t/h) | 14.1 | 14.1 |

| 6 | A泵振动位移/µm | 7.05~40.69 | 7.35~39.47 |

| 7 | A泵回油温/℃ | 39.9 | 39.3 |

| 8 | B泵转速/(r/min) | 3 313 | 3 372 |

| 9 | B泵流量/(t/h) | 340~358 | 340~358 |

| 10 | B泵再循环开度/% | 99 | 99 |

| 11 | B泵抽汽量/(t/h) | 12.5 | 12.4 |

| 12 | B泵振动位移/µm | 7.33~35.56 | 7.64~33.80 |

| 13 | B泵回油温/℃ | 38.1 | 38.2 |

1.4.2 单汽泵运行方式

在30%额定负荷深度调峰运行期间,试验切除A泵,保持B给水泵单泵运行,且保证锅炉给水流量大于320 t/h。

1)A给水泵保持转速1 200 r/min旋转备用,给水泵汽轮机少量耗汽。

2)B给水泵运行转速约为3 550 r/min,单泵给水流量为342~360 t/h,再循环调节阀开度约15%。

单泵运行期间给水泵汽轮机各轴承振动在6.17~18.60 μm范围,汽泵各轴承振动在17.36~35.27 μm范围,给水泵组、小机油系统设备运行情况良好。因此给水泵运行方式的调整较好解决了全开给水泵再循环造成的浪费问题。

2 深度调峰的经济性

2.1 性能测试结果

现场开展了30%和40%额定负荷工况的测试,测试结果见表5。

表5 性能测试结果

Tab. 5

| 试验工况 | 锅炉效率/% | 汽机热耗/[kJ/(kW⋅h)] | 影响煤耗/[g/(kW⋅h)] |

|---|---|---|---|

| 30%额定负荷(105 MW) | 94.77 | 9 455.60 | 72 |

| 40%额定负荷(140 MW) | 94.61 | 8 948.70 | 51 |

| BMCR纯凝工况设计值 | 94.85 | 7 710.00 | — |

通过分析表5可知:

1)30%与40%额定负荷工况锅炉效率基本持平,且接近设计值。

2)40%额定负荷工况下汽机热耗较锅炉最大连续蒸发量(boiler maximum continuous rating,BMCR)工况增加1 238.7 kJ/(kW⋅h),上升比例约16.06%,对机组供电煤耗影响约51 g/(kW⋅h),同时机组厂用电率上升0.6%。

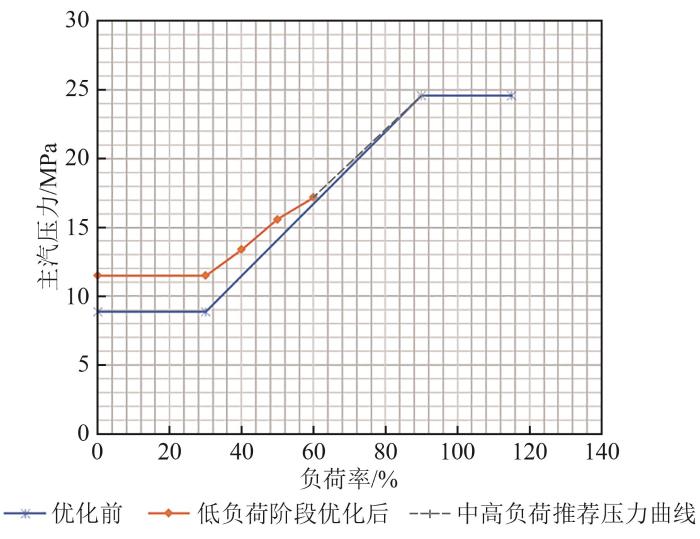

2.2 主汽压力和中间点温度设定值优化

经过变负荷变参数系列试验,根据试验数据和相关设计修正曲线,重新拟合主汽压力与汽机热耗率,调节级压力与主蒸汽流量的关系曲线,优化后的定滑压运行曲线如图6所示。

图6

通过分析计算可知:

1)40%额定负荷试验各工况中,主汽压力在13.4 MPa时,热耗率为8 851.7 kJ/(kW⋅h),修正后的热耗率为8 900.2 kJ/(kW⋅h),高压缸效率为77.2%,中压缸效率为90.07%。

2)30%额定负荷试验各工况中,主汽压力在11.5 MPa时,热耗率为9 351.6 kJ/(kW⋅h),修正后的热耗率为9 336.2 kJ/(kW⋅h),高压缸效率为73.99%,中压缸效率为89.64%。

表6 中间点温度设定

Tab. 6

| 机组负荷/MW | 优化前温度/℃ | 优化后温度/℃ |

|---|---|---|

| 105 | 327.6 | 339.2 |

| 140 | 338.2 | 365.4 |

| 175 | 368.9 | 373.9 |

| 210 | 373.2 | 379.9 |

2.3 低负荷节能优化措施

在40%和30%额定负荷深度调峰工况运行期间,循环流化床机组经济性劣化主要受汽轮机热耗增加的影响,但辅机系统仍有开展一系列节能优化调整的空间。

表7所列经济运行措施实施后均收到了较好效果,经综合测算可节约标煤约1 052 t/a。

表7 低负荷经济运行优化

Tab. 7

| 序号 | 优化措施 | 预期效果 |

|---|---|---|

| 1 | 单给水泵运行 | 单台出力,另一台维持1 200 r/min热备用,节约耗汽量11 t/h |

| 2 | 轴封系统调整 | 匹配减温水压力,轴封加热器温度下降2 ℃,轴封冷却用汽量下降1.03 t/h |

| 3 | 滑压曲线优化 | 拟合主汽压力与热耗率曲线,降低煤耗1.93~4.88 g/(kW⋅h) |

| 4 | 凝泵变频调整 | 优化凝结水系统运行压力,降低凝结水泵工作电流1~2 A |

| 5 | 锅炉氧量寻优 | 改善燃烧效果,有效降低飞灰和炉渣含碳量 |

| 6 | 锅炉床压优化 | 低床压运行一次风机电流下降2.2 A;二次风机电流下降1.8 A |

| 7 | 二次风调整 | 改变上下二次风配比,优化低氮燃烧氛围 |

2.4 变动成本测算模型

2.4.1 深度调峰辅助服务收益

根据现行“两个细则”,深度调峰出力在额定容量30%~40%时,深度调峰电量为机组实际负荷与50%额定容量之差的积分电量,按照调峰深度分段执行不同的标准补偿。深度调峰分段电量W30和W40计算公式分别为:

式中:W30为30%~40%额定负荷深度调峰运行电量,MW⋅h;W40为40%~50%额定负荷深度调峰运行电量,MW⋅h;t为深度调峰运行时间,h;Pn为机组额定负荷,MW;P为机组实际出力,MW。

30%~40%额定负荷深度调峰的补偿收益D0计算公式为

式中R5为现行“两个细则”规定的补偿标准,元/(MW⋅h)。

调峰补偿费用由发电侧并网主体和市场化电力用户按照分摊系数共同分摊,发电侧并网主体分摊系数为K3;另外,负荷率在40%以下的,按该时段积分电量的0.5倍缴纳。30%~40%额定负荷深度调峰的分摊费用Dft的计算公式为

根据式(

2.4.2 机组变动成本测算

机组深度调峰运行对变动成本影响因子主要为机组能耗指标劣化、深度调峰辅助服务补偿2项。据此推导深度调峰运行对度电变动成本测算的影响∆f的计算公式为

式中:Rrl为入炉标煤单价,元/kg;bgs为深度调峰机组供电煤耗,kg/(kW⋅h);bg为机组额定负荷平均供电煤耗,kg/(kW⋅h)。

3 深度调峰的环保特性

3.1 治理设施和运行条件

机组主要3项大气污染物排放标准执行超低排放限值,配套建设的主要大气污染物治理设施情况见表8。

表8 大气污染物治理设施

Tab. 8

| 污染物 | 烟气治理设施 | 深度调峰工况 |

|---|---|---|

| 二氧化硫 | 1)炉内喷钙脱硫; 2)炉外石灰石-石膏湿法 烟气脱硫 | 1)炉内喷钙退出; 2)炉外烟气脱硫正常投运 |

| 氮氧化物 | 1)流化床低氮燃烧技术; 2)旋风分离器进口SNCR; 3)省煤器出口SCR(不喷氨) | 1)低氮燃烧; 2)SNCR+SCR; 3)SNCR少量喷氨 |

| 烟尘 | 1)电袋复合除尘器; 2)湿法脱硫水洗 | 1)电袋除尘器投运; 2)湿法脱硫正常投运 |

深度调峰时脱硫和除尘设施均正常投运,但脱硝设施因沿程烟气温度严重偏离选择性非催化还原(selective non-catalytic reduction,SNCR)反应温度和选择性催化还原(selective catalytic reduction,SCR)允许喷氨窗口温度,因此以下重点探讨脱硝设施运行问题和对策。通过查阅循环流化床锅炉和脱硝设施设计文件及现场测试,脱硝设施运行的温度情况见表9。

表9 脱硝反应窗口温度

Tab. 9

| 参数 | 窗口温度 | 40%负荷工况 | 30%负荷工况 |

|---|---|---|---|

| 尿素热解温度/℃ | >360 | 625.7 | 609.3 |

| SNCR反应温度/℃ | (730,1 200) | 625.7 | 609.3 |

| SCR反应温度/℃ | (300,420) | 271.2 | 197.7 |

| 低氮燃烧温度/℃ | <1 200 | 827.1 | 853.4 |

循环流化床锅炉燃烧温度通常控制在850~950 ℃范围,远低于1 200 ℃热力型NO x 生产温度,通过二次风分级燃烧设计可较好地实现低氮燃烧。但低负荷工况下SNCR反应温度严重偏离,脱硝效率下降明显;SCR入口烟温偏低,不利于控制硫酸氢氨生成,易造成下游空预器黏附积灰。综合表9烟气温度分布,低负荷工况下脱硝策略应重点解决低氮燃烧优化,进而控制NO x 的产生量。

3.2 控制措施及运行效果

根据相关研究,流化床的底部布风板附近燃料型NO x 浓度达到最大值,随着炉膛高度上升不断产生分解反应,最终趋于一个稳定浓度值[18]。开展低氮燃烧工况优化,进行锅炉参数调整,控制氮氧化物的产生,主要措施有以下2方面:

1)适当降低床压运行

在保证床料可靠流化的前提下降低一次风量,实现低床压运行。一次风量减少后布风板区域氧气浓度降低,燃料燃烧初始的NO x 生成浓度下降。

2)适当降低氧量运行

表10 脱硝运行参数

Tab. 10

| 运行方式 | 参数 | 40%负荷工况 | 30%负荷工况 |

|---|---|---|---|

| SNCR+SCR | SCR入口浓度/(mg/m3) | 109.28 | 159.61 |

| SNCR+SCR | SCR出口浓度/(mg/m3) | 17.11 | 18.36 |

| SNCR+SCR | SNCR效率/% | 23.02 | 13.82 |

| SCR | SCR入口浓度/(mg/m3) | 134.43 | 181.67 |

| SCR | SCR出口浓度/(mg/m3) | 30.14 | 16.51 |

| SCR | SCR效率/% | 77.58 | 90.91 |

该锅炉SNCR+SCR运行方式指SNCR尿素喷枪全部或部分投入,SCR通过上游SNCR逃逸的氨进行脱硝反应;SCR方式指仅投入分离器出口的3只SNCR喷枪,分离器入口的SNCR喷枪全部退出。

由表10可知,随着机组负荷率下降,沿程烟气温度下降,30%额定负荷工况时SNCR的反应效率较40%额定负荷工况时下降9.2%,造成下游SCR反应效率异常升高至90%以上。

4 对后续灵活性改造的建议

4.1 机组20%额定负荷调峰能力的分析

4.1.1 汽机侧

通过查阅历史数据,该机组在20%额定负荷运行工况时汽机侧异常情况如下。

1)汽机回热系统偏离设计工况。存在的问题主要有4抽汽压力较低,无法为除氧器供给蒸汽,20%及以下额定负荷除氧器只能由辅助蒸汽联箱进行供汽。

2)低压缸7、8级抽汽缺少温度监测,同时低压缸末三级缸体缺少缸温监测点,不能有效评价低负荷下是否发生低压缸鼓风现象或者鼓风现象发生后缸体温升情况,有可能造成缸体变形,产生内漏增加、缸效下降等风险。

为了满足在20%额定负荷安全稳定运行的需求,汽机侧至少需要开展以下工作:对末两级叶片进行防水蚀喷涂,对喷水系统进行优化改造,增加叶片温度监测系统,监测末两级叶片工作温度情况,轴封系统、疏水系统适应性改造等[20]。

4.1.2 锅炉侧

锅炉在20%额定负荷运行工况存在的主要问题是给水压力和给水流量调节困难,锅炉水动力安全性无法保证。另在30%以下负荷点进行干-湿态转换,因该锅炉未设启动循环泵,转湿态运行后将造成大量汽水热量损失。

因此,为了满足在20%额定负荷安全稳定运行的需求,锅炉侧应重点从如何提高锅炉转湿态后的经济性方面开展工作,比如增设炉水循环泵等系统[8]。

4.2 深度调峰对供热系统的影响

该机组现有2种抽汽供热方式:第一种是高排抽汽方式,在深度调峰时高压缸排汽压力下降,不能满足热用户压力需求;第二种是中压缸抽汽采取旋转隔板调节,按设计条件可连续抽汽,不会对机组安全运行造成影响。

如需进一步实现热电解耦等更高灵活性要求,建议可增加高旁阀后抽汽减温减压等抽汽供热方式,根据热用户蒸汽参数需求,采用不同方式灵活调节。

4.3 低负荷工况机组自动化水平提升

1)深调工况给水系统单泵(或双泵)运行,给水泵维持定速运行,给水再循环门控制给水流量,炉侧旁路给水调节门控制给水压力。以上控制要求与正常负荷工况差异较大。

2)深调工况脱硝装置受各窗口温度限制影响,SCR不具备喷氨条件,SNCR效率急剧下降,应完善脱硝控制策略,最终应考虑增设热风再循环,提高SCR入口温度,减少氨逃逸产生。

5 结论

1)该超临界循环流床机组不需改造,完全具备30%额定负荷(105 MW)深度调峰连续运行能力。期间锅炉水动力安全,不需投油稳燃助燃,燃烧工况稳定,汽轮发电机本体、热力系统均无异常,辅机系统适应性较好,各监视参数均在安全许可范围内。

2)深度调峰时循环流化床锅炉仍能保持较高效率,但汽机热耗率上升明显,造成供电煤耗在40%和30%额定负荷工况下分别上升约15.9%、22.5%,根据试验数据和市场规则建立的深度调峰机组动态成本测算模型,可有效指导机组参与电力辅助服务市场。

3)40%和30%额定负荷工况下二氧化硫、烟尘治理设施正常投运,通过锅炉低氮燃烧及脱硝运行方式动态调整,可实现低负荷时段烟气污染物超低排放。

4)针对循环流化床锅炉的优势,开展20%额定负荷深度调峰具有可行性,可考虑增加高旁阀后抽汽实现灵活供热,增设炉水循环泵改善转湿态后的经济性,增加热风再循环提高SCR入口烟气温度以保证全负荷工况脱硝等措施,进一步改善循环流化床机组的灵活性。

参考文献

循环流化床燃烧发展现状及前景分析

[J].

Development status and prospect analysis of circulating fluidized bed combustion

[J].

大型燃煤锅炉深度调峰关键问题探讨

[J].

Discussion on key problems of depth peak adjustment for large coal-fired boilers

[J].

汽轮机深度调峰的水蚀问题研究

[J].

Research on water erosion in deep peak shaving of steam turbines

[J].

1 000 MW深度调峰机组热力系统优化研究

[J].

Research on thermal system optimization of 1 000 MW deep peak-shaving units

[J].

深度调峰工况锅炉主要辅机运行安全性分析

[J].

Operational safety analysis of main auxiliary boilers in deep peak shaving conditions

[J].

浅析600 MW超临界直流火电机组深度调峰技术措施及运行注意事项

[J].

Analysis of deep peak shaving technical measures and operation precautions for 600 MW supercritical DC thermal power unit

[J].

超临界循环流化床机组全负荷段深度调峰方法研究

[J].

Research on deep peak shaving method in full load section of supercritical circulating fluidized bed units

[J].

超临界循环流化床锅炉深度调峰技术难点及控制策略

[J].

Technical difficulties and control strategies for deep peak regulation of supercritical circulating fluidized bed boilers

[J].

2×350 MW超临界循环流化床机组锅炉说明书

[Z].

2×350 MW supercritical circulating fluidized bed unit boiler specification

[Z].

带炉水循环泵直流炉启动阶段给水流量控制

[J].

The control of the feed water flow in the start-up stage of the once-through furnace with the boiler water circulating pump

[J].

660 MW等级超超临界锅炉低负荷水动力安全性分析

[J].

Low-load hydrodynamic safety analysis of 660 MW ultra-supercritical boiler

[J].

循环流化床机组深度调峰性能分析与评价

[J].

Analysis and evaluation of deep peak shaving performance of circulating fluidized bed units

[J].

660 MW超临界机组深度调峰试验及低负荷段经济性分析

[J].

In-depth peak shaving test of 660 MW supercritical unit and economic analysis of low load section

[J].

350 MW超临界循环流化床锅炉运行特性研究

[J].

Research on the operating characteristics of a 350 MW supercritical circulating fluidized bed boiler

[J].

循环流化床机组深度调峰试验研究

[J].

Experimental study on deep peak shaving of circulating fluidized bed units

[J].

节能型循环流化床锅炉低氮氧化物排放的分析

[J].

Analysis of low nitrogen oxide emissions from energy-saving circulating fluidized bed boilers

[J].

东方350 MW超临界CFB锅炉灵活性改造技术研究

[J].

Research on flexibility transformation technology of Dongfang 350 MW supercritical CFB boiler

[J].

柔性Smith预估控制在循环流化床机组协调控制系统中的应用设计

[J].

Application design of flexible Smith prediction control in the coordinated control system of circulating fluidized bed units

[J].

循环流化床机组快速变负荷运行控制策略研究

[J].

Research on control strategy for rapidly variable load operation of circulating fluidized bed units

[J].