0 引言

循环流化床(circulating fluidized bed,CFB)锅炉燃烧技术具有燃料适应性广、燃烧效率高、高效脱硫、低氮氧化物排放、负荷调节范围宽等优点,成为我国低热值燃料规模化利用的最佳方式,能够满足超低排放和火电调峰需求[7-11],但机组在升降负荷过程中,炉内大量的床料以及煤颗粒中未完全燃烧的残碳和未完全反应的钙基脱硫剂,使流动、燃烧、污染物生成与还原和传热过程都存在较大的系统惯性[12-14],此外,各种反应物比率在发电负荷变化时容易出现失衡现象,无法实现快速匹配。这样不仅会影响锅炉的负荷变化率,同时也影响炉内的燃烧状况和燃烧中污染物的生成与排放,导致污染物控制偏离最佳值,出现超标排放,从而使CFB电厂面临超低排放和自动发电控制(automatic generation control,AGC)[15-17]考核的双重压力。

因此,流态化安全、超低排放性能、热应力带来的安全隐患等均是CFB锅炉机组深度调峰过程中亟待解决的难点问题[8]。本文通过对输煤筛分破碎系统等组件进行改造,并配合烟气再循环等技术应用,在某330 MW亚临界CFB锅炉上不仅成功实现了18%超低负荷的深度调峰运行,还实现了NO x 的超低排放。另外,本文对深度调峰运行带来的负面影响进行了分析,并提出了相应的解决措施,对于同类CFB锅炉机组实现深度调峰运行具有重要的工程借鉴意义。

1 机组情况介绍

某电厂2台锅炉均采用东方锅炉厂设计制造的330 MW亚临界CFB锅炉(型号:DG 1177/17.5-Ⅱ3),该锅炉整体布置为单炉膛、单布风板、一次中间再热、汽冷式旋风分离器、尾部双烟道结构。炉膛内布置有屏式受热面,该屏式受热面由12片膜式过热器管屏(12Cr1MoV)、6片膜式再热器管屏(SA213-T91)和2片水冷蒸发屏构成。锅炉共布置10个给煤口,全部布置于炉前,在前墙水冷壁下部收缩段沿宽度方向均匀布置。6个排渣口布置在炉膛后水冷壁下部,分别对应6台滚筒冷渣器。水冷风室两侧布置有一次热风道,进风型式为从风室两侧进风。炉膛与尾部竖井之间布置有3台汽冷式旋风分离器,其下部各布置1台“J”阀回料器,回料器为一分为二结构。该330 MW CFB机组设计参数如表1所示。

表1 330 MW CFB机组设计参数

Tab. 1

| 锅炉主要参数 | 锅炉最大连续出力工况下的数值 |

|---|---|

| 过热蒸汽流量/(t/h) | 1 177 |

| 过热蒸汽压力/MPa | 17.5 |

| 过热蒸汽温度/℃ | 541 |

| 再热蒸汽流量/(t/h) | 979.6 |

| 再热蒸汽进(出)口压力/MPa | 4.12(3.94) |

| 再热蒸汽进(出)口温度/℃ | 341(541) |

| 给水温度/℃ | 279.6 |

汽轮机采用上海汽轮机厂设计制造的亚临界、一次中间再热、单轴、双缸双排汽、直接空冷凝汽式汽轮机,型号为NZK330-16.67/538/538。高、中压缸采用合缸顺流结构,低压缸采用双流反向结构。汽轮机组有7级非调整抽汽,1、2、3级抽汽分别供给3台高压加热器;4级抽汽供给除氧器、高压辅汽系统及供热系统;5、6、7级抽汽分别供给3台低压加热器,而5级抽汽还向低压辅汽系统供汽。3、4、5级抽汽抽自中压缸;6、7级抽汽抽自低压缸。给水系统配有2台50%容量电动给水泵。

输煤系统采用双线布置一筛一破工艺。细筛采用高幅振动筛(进料粒径30 mm,筛分粒径<12 mm),细碎机采用可逆式反击破碎机(入料粒度≤30 mm,出料粒度≤12 mm)。煤源以原煤、煤矸石、煤泥为主,入炉煤平均发热量在12.5~13.8 MJ/kg。

脱硝采用选择性非催化还原法(selective non-catalytic reduction,SNCR)[18],还原剂采用氨水(20%溶液),氨水与除盐水稀释混合成5%左右的溶液后输送至喷枪处,每台分离器入口烟道加装12支喷枪,3台共安装36支。冷却风取自高压流化风,雾化风取自杂用压缩空气。

脱硫采用“炉内石灰石干法”+“炉外石灰石湿法”,根据入炉煤所含硫份额不同,炉内钙硫摩尔比控制在1.5~1.8,通过煤场的一台带式称重给料机,将石灰石与煤均匀混配至输煤皮带上,最终通过给煤机进入锅炉。

2 限制深度调峰运行的主要问题

1)入炉煤粒径偏大,为保证流化质量,一次流化风量控制偏大,导致氧量偏高,NO x 控制难度大。

2)布风均匀性差,尤其低负荷时局部区域易出现流化不良、结焦等问题。

3)深度调峰工况下,二次风量偏低,下二次风口背压偏高,易发生下二次风管超温、膨胀不均、开焊漏灰的问题。

4)深度调峰工况下,一次流化风量已接近最小流化风量保护定值,二次风量也仅能满足最小冷却风量,但氧量仍偏高,导致NO x 无法满足超低排放标准。

5)锅炉热惯性大,变负荷过程中,仅通过改变风量和煤量的方式,变负荷速率无法满足深度调峰的动态要求。

3 系统改造及运行效果

3.1 输煤筛分破碎系统

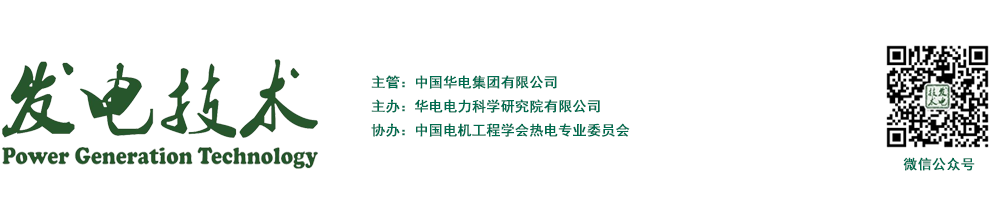

1)改造情况。由于入炉煤中矸石质量分数为10%~20%,煤质硬、热值低,导致细碎机逃逸率偏高。为有效控制入炉煤粒径,将原有的高幅振动筛(孔径12 mm)改为琴弦筛(孔径8 mm),将筛下物粒径控制到8 mm以下。同时在原细碎机出口反向增设交叉筛和细碎反击破,交叉筛筛分粒径为8 mm,筛下物(即合格粒径物料)直接落入皮带上,筛剩物则进入细碎反击破,破碎粒径<10 mm。筛分破碎改造工艺如图1所示。

图1

2)改造前后粒径指标对比。经过上述改造以后,给煤粒度明显降低,粒度3 mm以下的质量占比从62%增加到71%,输煤筛分破碎系统改造前后的性能对比见表2。

表2 输煤筛分破碎系统改造前后性能对比

Tab. 2

| 类别 | 粒径范围 | |||

|---|---|---|---|---|

| >13 mm | 10~13 mm | 3~10 mm | <3 mm | |

| 改造前质量占比/% | 2.45 | 9.45 | 25.82 | 62.73 |

| 改造后质量占比/% | 0.21 | 1.55 | 27.20 | 71.04 |

3.2 风帽节流圈

1)改造情况。风帽加装2种规格的节流圈,沿布风板四周外环加装1 546个直径33 mm的节流圈,其他区域加装1 378个直径30 mm的节流圈。改造前对应的热一次风(温度245 ℃,风量380 000 m3/h)的布风板阻力为4 622 Pa,改造后对应的热一次风(温度245 ℃,风量380 000 m3/h)的布风板阻力为6 280 Pa,布风阻力提高了1 658 Pa。

2)运行效果。通过风帽加装节流阀,布风均匀性提高,改善了炉内的流化质量,保证了在较低的一次流化风量运行工况下物料的充分流化[22],为深度调峰工况下进一步降低一次流化风量创造了条件。

3.3 下二次风管

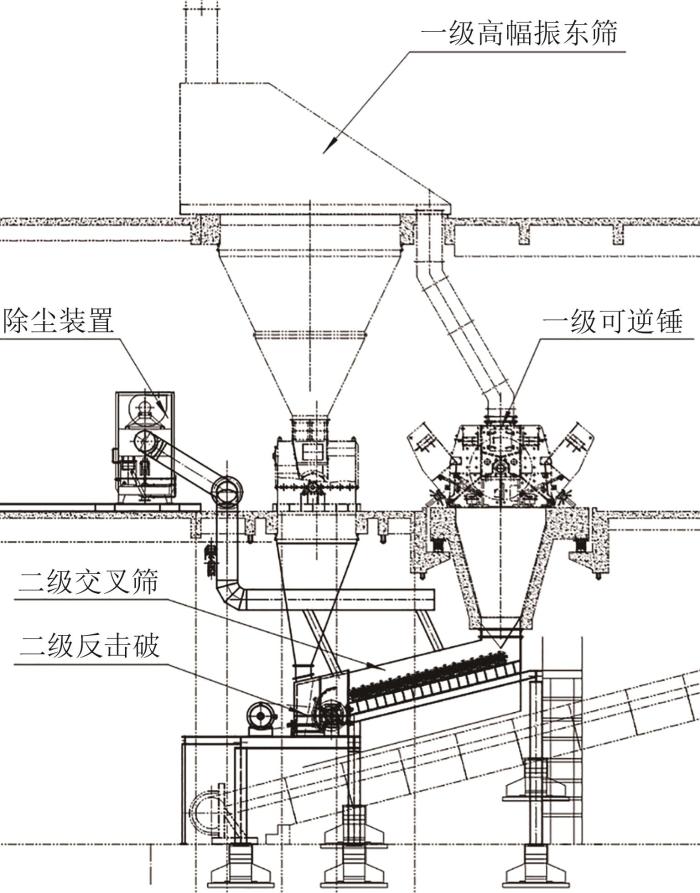

1)改造情况。将下层二次风口上移1 500 mm,下二次风管增加一个膨胀节,并在其上加装壁温测点,同时在炉膛结合处增加密封盒和加强筋,如图2所示。

图2

2)运行效果。下层二次风口上移后,降低了下二次风管喷口背压,使得二次风更易流通,同时强化了分级燃烧效果,抑制了NO x 的生成。通过增加膨胀节和壁温测点,将下二次风管壁温控制在350 ℃以下,从而解决了超温带来的膨胀不均、开焊漏灰问题。

3.4 烟气再循环系统

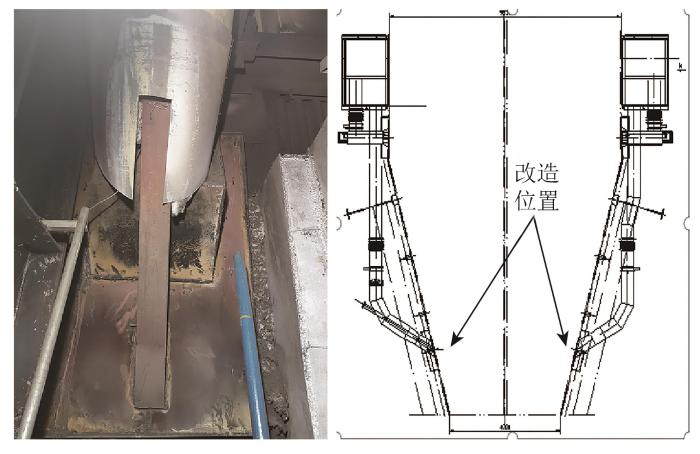

图3

2)运行效果。在低负荷工况下,锅炉需要保持最低流化风量,这使得密相区氧量偏高,不利于控制NO x 的生成。通过烟气再循环技术可以获得低负荷下低氮燃烧氧量的理想匹配,使料层在欠氧模式下充分流化,同时密相区氧量降低后减弱了燃烧强度,降低了密相区温度,有效抑制了NO x 的生成。此外,通过调整烟气再循环量,可以改变密相区燃烧强度,有效提高锅炉变负荷速率,达到快速响应的目的,具体方法如下:降负荷过程中增加烟气再循环量,可以快速降低燃烧强度,降低主汽压力,提高降负荷速率;升负荷过程中减少并退出烟气再循环量,可以快速提高燃烧强度,提高主汽压力,提高升负荷速率。

4 深度调峰运行情况

4.1 入炉煤特性

经过上述改造之后,在机组成功实现了20%负荷的深度调峰后,经过运行班组进一步摸索,又成功实现了18%的深度调峰运行。机组18%负荷深度调峰运行期间的入炉煤特性见表3。

表3 机组18%负荷深度调峰入炉煤特性

Tab. 3

| 检测项目 | 入炉煤 | 原煤 | 煤泥 |

|---|---|---|---|

| 收到基碳质量分数/% | 32.56 | 41.66 | 28.79 |

| 收到基氢质量分数/% | 1.78 | 2.27 | 1.58 |

| 收到基氧质量分数/% | 6.55 | 8.32 | 5.81 |

| 收到基氮质量分数/% | 0.38 | 0.49 | 0.34 |

| 收到基硫质量分数/% | 0.40 | 0.46 | 0.38 |

| 收到基水分质量分数/% | 26.30 | 14.00 | 31.40 |

| 收到基灰分质量分数/% | 32.02 | 32.80 | 31.70 |

| 收到基挥发分质量分数/% | 35.70 | 35.81 | 35.66 |

| 收到基低位发热量/(MJ/kg) | 11.30 | 15.39 | 9.60 |

4.2 机组深度调峰工况下的运行参数

表4 机组18%负荷锅炉运行参数

Tab. 4

| 参数 | 时段 | ||||

|---|---|---|---|---|---|

| 12:00 | 13:00 | 14:00 | 15:00 | 16:00 | |

| 电负荷/MW | 58 | 60 | 58 | 58 | 60 |

| 给煤机煤量/(t/h) | 14 | 15 | 15 | 15 | 15 |

| 泵送煤泥量/(t/h) | 39 | 37 | 37 | 37 | 32 |

| 环境温度/℃ | 27 | 28 | 27 | 28 | 28 |

| 背压/kPa | 6.8 | 6.1 | 5.6 | 5.9 | 6.3 |

| 给水流量/(t/h) | 170 | 172 | 165 | 165 | 171 |

| 给水温度/℃ | 192 | 192 | 190 | 190 | 192 |

| 主汽流量/(t/h) | 190 | 193 | 188 | 188 | 196 |

| 主汽温度/℃ | 517 | 520 | 518 | 518 | 519 |

| 再热汽温度/℃ | 497 | 492 | 491 | 489 | 489 |

| 一次风机出口风压/kPa | 11.47 | 11.84 | 12.02 | 12.13 | 11.91 |

| 风室风压/kPa | 10.51 | 10.84 | 11.1 | 11.21 | 10.93 |

| 平均床压/kPa | 8.55 | 8.81 | 9.20 | 9.33 | 8.98 |

| 炉膛出口压力/Pa | -34 | -55 | -45 | -52 | -66 |

| 炉膛上部差压/kPa | 0.27 | 0.30 | 0.24 | 0.23 | 0.25 |

| 总风量/(×103 m3/h) | 293 | 299 | 292 | 291 | 297 |

| 一次总风量/(×103 m3/h) | 258 | 265 | 256 | 256 | 262 |

| 一次流化风量/(×103 m3/h) | 221 | 227 | 218 | 218 | 225 |

| A侧烟气再循环量/(×103 m3/h) | 59 | 59 | 59 | 59 | 60 |

| B侧烟气再循环量/(×103 m3/h) | 62 | 62 | 62 | 62 | 62 |

| 二次风量/(×103 m3/h) | 20 | 18 | 21 | 20 | 19 |

| 空预器一次进口风温/℃ | 91 | 89 | 90 | 91 | 91 |

| 空预器一次出口风温/℃ | 180 | 175 | 175 | 176 | 177 |

| 空预器二次进口风温/℃ | 30 | 31 | 31 | 31 | 31 |

| 空预器二次出口风温/℃ | 248 | 246 | 250 | 251 | 254 |

| 空预器入口氧体积分数/% | 1.23 | 0.94 | 1.41 | 1.16 | 1.34 |

| 引风机出口氧体积分数/% | 5.04 | 4.95 | 5.33 | 5.15 | 5.27 |

| 原烟气SO2质量浓度/(mg/m3) | 391 | 425 | 472 | 619 | 695 |

| 氨水流量/(m3/h) | 0 | 0.1 | 0 | 0 | 0 |

| 净烟气NO x 质量浓度/(mg/m3) | 44.0 | 38.8 | 41.3 | 40.7 | 43.2 |

| A返料器料位压力/kPa | 5 | 5 | 5 | 5 | 5 |

| B返料器料位压力/kPa | 3 | 4 | 3 | 3 | 3 |

| C返料器料位压力/kPa | 4 | 4 | 4 | 4 | 4 |

| 平均床温/℃ | 706 | 701 | 694 | 688 | 691 |

| 分离器出口烟温/℃ | 607 | 606 | 600 | 599 | 600 |

| 空预器入口烟温/℃ | 220 | 222 | 223 | 222 | 224 |

| 空预器出口烟温/℃ | 143 | 144 | 145 | 145 | 146 |

| 引风机入口烟温/℃ | 134 | 133 | 134 | 134 | 135 |

| 引风机出口烟温/℃ | 139 | 139 | 140 | 140 | 140 |

| 引风机入口压力/kPa | -0.623 | -0.679 | -0.666 | -0.648 | -0.688 |

| 引风机出口压力/kPa | 0.135 | 0.132 | 0.146 | 0.156 | 0.152 |

| 过热器一减喷水量/(t/h) | 20 | 21 | 20 | 20 | 23 |

| 过热器二减喷水量/(t/h) | 0 | 0 | 0 | 0 | 0 |

| 再热器减温水总量/(t/h) | 0 | 0 | 0 | 0 | 0 |

| 再热器烟气挡板开度/% | 95 | 95 | 95 | 95 | 95 |

| 过热器烟气挡板开度/% | 5 | 5 | 5 | 5 | 5 |

| 飞灰含碳质量分数/% | 5.4 | ||||

| 大渣含碳质量分数/% | 4.19 | ||||

说明烟气再循环技术的引入可以显著降低密相区的氧浓度,从而有效抑制密相区内NO x 的生成。

5 CFB深度调峰技术关键点及潜在问题

5.1 技术关键点

1)安全流化稳燃技术

通过严控入炉煤粒径,以较低的一次流化风量达到料层安全流化的运行要求。同时提高密相区床压,以本文锅炉机组为例,平均床压应达到9.0 kPa,而床压与料层有一定关系,较高的料层可确保大比例泵送煤泥的安全稳定燃烧。采用烟气再循环技术时,烟气再循环量与一次总风量的比例应控制在46%左右,两者混合后进入密相区的一次风氧体积分数约14%,在欠氧一次风流化模式下燃烧,平均床温约700 ℃,飞灰和底渣可燃物质量分数平均为4.8%,最终实现低负荷工况下的安全流化稳定燃烧。

2)低温低氧控氮技术

通过烟气再循环技术,在低负荷工况下料层以欠氧模式充分流化,使得炉膛内燃烧温度较低和还原性气氛均匀,有效降低了NO x 浓度。以本文运行试验为例,机组在18%负荷工况下稳定运行,实现了炉内的低氮燃烧,并在SNCR系统还原剂全部关闭的情况下,达到了NO x 超低排放标准。

3)可调碳存量调峰技术

通过调整一次风机入口的烟气再循环量来改变一次风氧量,从而改变炉膛密相区的燃烧强度,使密相区未燃尽碳的燃烧能在较短的时间内快速抑制或增强,有效解决因锅炉热惯性大导致汽水侧热负荷与燃烧侧热负荷不协调的问题,提高负荷响应速率。在AGC方式下,本文的变负荷速率为2.5 MW/min。

5.2 存在问题及解决措施

1)屏式过热器内弯开裂和管间填块焊缝拉裂。针对屏式过热器内弯开裂问题,主要通过日常性检修换管的方式来解决。另外,在锅炉防磨防爆检修治理时对金属进行监督检测和检修更换,并将屏式过热器的检修列入锅炉防磨防爆检修治理滚动规划中,在计划性检修中进行抽查,以确保及时发现并解决问题。

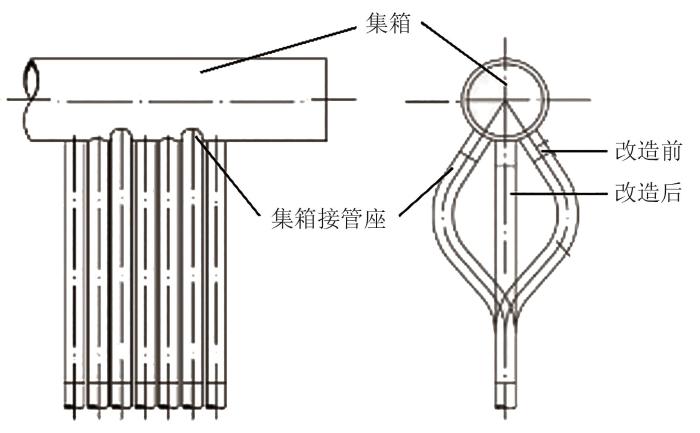

2)炉外屏式再热器出口分配集箱接管座焊口开裂。针对此问题,主要通过优化结构设计来解决:将原过渡垂直管段取消,改为将直径76 mm的S弯管直接接入集箱的结构设计,改造后的集箱接管座如图4所示。通过对集箱接管座的结构优化,增加了集箱接管座的连接面积,同时也提高了金属热应力强度,最终解决了机组内2台CFB锅炉屏式再热器出口分配集箱管座频繁开裂的问题。

图4

3)一次风机叶轮腐蚀。针对烟气再循环系统投运后,一次风机叶轮出现的防腐漆脱落腐蚀问题,建议在每年的计划性检修中,对一次风机叶轮进行喷砂除锈,并重新喷涂防腐漆。然后在此基础上进行动平衡试验,直至风机振速合格。

6 结论

通过对输煤筛分破碎系统、风帽节流圈、下二次风管等机组部件进行改造,配合烟气再循环系统等改进措施,在某330 MW亚临界CFB锅炉上成功实现了18%负荷的超低深度调峰运行,并实现了NO x 的超低排放。主要结论如下:

1)输煤筛分破碎系统改造是必要且效果显著的,通过对该系统的改造,显著降低了入炉物料的平均粒度。布风板加装风帽节流阀使得布风更加均匀,在显著提高流化质量的同时,有效改善了炉内循环物料量和燃烧气氛分布的均匀性,为深度调峰过程中降低一次流化风量提供了可能。下二次风管的改造及风口上移使得二次风更易流通,强化了分级燃烧效果。

2)通过烟气再循环技术获得了低负荷下低氮燃烧氧量的理想匹配,使料层在欠氧模式下充分流化,达到了减弱密相区燃烧强度、降低密相区温度的效果,有效抑制了NO x 的生成。

3)深度调峰运行带来了热应力导致的开焊及裂缝等问题。通过优化结构设计,解决了屏式再热器出口分配集箱接管座的开裂问题。针对屏式过热器内弯开裂和管间填块焊缝拉裂、一次风机叶轮腐蚀等问题,建议强化金属监督检测和检修更换,并将此列入锅炉防磨防爆检修治理滚动规划中,在计划性检修中进行抽查。

参考文献

基于 “双碳” 目标的中国火力发电技术发展路径研究

[J].

Research on the development path of China’s thermal power generation technology based on the goal of “carbon peak and carbon neutralization”

[J].

考虑火电深度调峰的多类型储能经济性分析

[J].

Economic analysis of multi-type energy storages considering the deep peak-regulation of thermal power units

[J].

计及需求侧储能事故备用风险与火电机组深度调峰的经济优化研究

[J].

Economic optimization of deep peak regulation of thermal power units taking into account the risk of emergency storage on the demand side

[J].

大规模新能源并网下火电机组深度调峰优化调度

[J].

Optimal scheduling of deep peak regulation for thermal power units in power grid with large-scale new energy

[J].

辅助火电机组调峰系统的储热参数设计研究

[J].

Parameter design of heat storage for auxiliary peak regulation system in thermal power unit

[J].

燃煤机组深度调峰技术探讨

[J].

Discussions on deep peaking technology of coal-fired power plants

[J].

循环流化床锅炉快速变负荷调节技术研究进展

[J/OL].

Research progress on rapid variable load regulation technology of circulating fluidized bed boiler

[J/OL].

循环流化床锅炉负荷快速调节技术现状及发展趋势

[J].

Status and development trend of rapid load regulation technology for circulating fluidized bed boiler

[J].

超临界350 MW循环流化床锅炉变负荷特性

[J].

Variable load characteristics of a supercritica1 350 MW circulating fluidized bed boiler

[J].

350 MW超临界CFB锅炉不同负荷下运行影响试验

[J].

Performance of 350 MW supercritical circulating fluidized bed boiler under different loads

[J].

135 MW循环流化床锅炉纯燃准东煤改造策略与运行技术研究

[J].

Retrofitting strategy and operating technology of pure burning Zhundong coal in a 135 MW circulating fluidized bed boiler

[J].

循环流化床机组深度调峰性能分析与评价

[J].

Performance analysis and evaluation of deep peak-regulating for circulating fluidized bed units

[J].

循环流化床全回路气固流动动态模型及分析

[J].

Dynamic model establishment and analysis on gas-solid flow in CFB whole loop

[J].

Hydrodynamic characteristics in the full-loop circulating fluidized bed under load regulation.Part 1:experimental investigation

[J].

基于NSGA-III算法的光-水-火电机组AGC协调优化策略

[J].

AGC coordination and optimization strategy of photovoltaic-hydropower-thermal power units based on NSGA-III algorithm

[J].

电力市场环境下火电机组调频性能提升研究

[J].

Research on frequency modulation performance improvement of thermal power units in the context of power market

[J].

考虑发电工况和站内损耗的风电场可用发电功率估算方法

[J].

A method for estimating available power of wind farms by considering the power generation conditions and station losses

[J].

600 MW燃煤机组烟气污染物控制研究

[J].

Study of flue gas pollutant control in a 600 MW coal-fired unit

[J].

循环流化床锅炉物料平衡分析

[J].

Analysis of mass balance in a circulating fluidized bed boiler

[J].

循环流化床锅炉内的灰平衡模型研究

[J].

Modeling of ash balance in cfb boiler

[J].

Transformation of CFB boilers pollutant treatment strategies under China’s stricter requirements and the background of carbon neutrality (FBC24)

[J].

330 MW CFB锅炉机组深度调峰运行优化

[J].

Operation and optimization technology of deep peak for 330 MW CFB boiler units

[J].