0 引言

目前,去除燃料电池富氢气体中CO的方法通常有吸附法、蒸馏法、Pd膜分离法和催化氧化法。其中:吸附法容量有限,脱除精度低;蒸馏法存在流程长、能耗高、投资大等问题;Pd膜分离法更换膜的成本高、效率低;催化氧化法则存在催化剂烧结和脱除不干净的问题[4]。因此,开发出具有高活性、耐热且成本低的CO脱除催化剂非常必要。

基于以上研究可以发现,载体对最终CO甲烷化催化剂的粒径及催化性能非常重要,选择具有合适孔径的载体是制备负载型钴基催化剂的一个重要因素。氧化铝因其热稳定性好、强度高、比表面积大,是CO甲烷化中常用的商业载体[8]。然而,氧化铝的孔径分布较难控制。

本文采用不同浓度的碳酸铵沉淀硝酸铝,制备了不同孔径分布及不同结构、性质的氧化铝,通过在氧化铝上浸渍钴获得了负载钴催化剂,通过改变碳酸铵的浓度来调节氧化铝的孔径分布、负载钴的粒径大小以及富氢气体脱除CO的催化性能。

1 试验部分

1.1 催化剂制备

采用Al(NO3)3·9H2O水溶液(1.0 mol/L)作为铝盐,采用碳酸铵水溶液(1.0、1.5、2.0 mol/L)作为碱性沉淀剂,先在50 ℃水浴中以400 r/min的搅拌速度进行沉淀;然后将水浴加热至80 ℃并保持1 h;最后,用2倍于悬浮液的去离子水洗涤和过滤沉淀物2次。在110 ℃下干燥过滤物质12 h,获得氧化铝前驱体,并命名为P-1.0、P-1.5和P-2.0。通过在500 ℃下分别煅烧P-1.0、P-1.5和P-2.0各4 h,获得氧化铝载体C-1.0、C-1.5和C-2.0。通过将Co(NO3)2·6H2O溶液浸渍到氧化铝载体,然后在110 ℃下干燥12 h,并在350 ℃下煅烧4 h,获得质量分数为15%的Co/Al2O3催化剂,分别命名为Cat-1.0、Cat-1.5和Cat-2.0。

1.2 催化剂表征

样品的形貌、尺寸、暴露的晶面是在日立JEM-2100F场发射透射电子显微镜(transmission electron microscope,TEM)上观测的,其测试的加速电压为200 kV。

样品的比表面积、孔容和孔径等织构性质是在ASAP 2460物理吸附仪上获得的;比表面积是通过Brunauer-Emmett-Teller方法计算而得,孔径是采用Barrett-Joyner-Halenda方法获得。

样品的粉末X射线衍射(X-ray diffraction,XRD)是在Panalytical X’pert3粉末衍射仪上进行测定的,扫描速度为8°/min,步长为0.02°。

H2程序升温还原(temperature-programmed reduction,TPR)采用天津先权的TP-5080多功能自动吸附仪,步骤如下:首先将样品装入石英管内,通入氩气,在30 ℃条件下吹扫;然后切换成V(H2)∶V(N2)=5%,并以10 ℃/min的升温速率升温至900 ℃。

H2程序升温脱附(temperature-programmed desorption,TPD)在AutoChem 2910吸附仪上测定,步骤如下:首先将样品装入石英管中,通入氩气,在120 ℃下吹扫,切换成H2,以10 ℃/min的升温速率升温至400 ℃,还原6 h;然后降至室温,氩气吹扫,再切换成H2吸附,尔后切换成氩气吹扫,以10 ℃/min的升温速率升温至800 ℃并记录。

1.3 催化剂性能测试

将所制备的催化剂粉碎并以60~80目的尺寸进行筛分,在不锈钢固定床反应器(内径为10 mm)中评价催化剂(2 mL)。催化剂首先在400 ℃下还原6 h并冷却至室温,然后切换为V(H2):V(CO):V(N2)=96∶2∶2的混合气,其中N2作为内标混入合成气中。废气分析首先采用带有热导池检测器(thermal conductivity detector,TCD)的碳筛填充色谱柱和带有火焰离子化检测器(flame ionization detector,FID)的Porapack-Q色谱柱,粗测产物各气体组分;然后采用德国EC Sense固态聚合物传感器TB200B-ES1/ES4-CO-10-01精测痕量CO的含量。只有在反应运行时间48 h后且氮平衡为100%±5%时,才算作有效结果。

2 结果和讨论

2.1 氧化铝前驱体的物相结构、组成及形貌

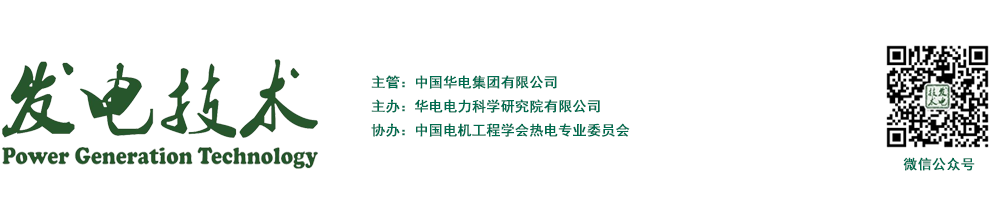

前驱体的XRD图谱如图1所示。当碳酸铵的浓度等于Al3+浓度,即1.0 mol/L碳酸铵水溶液沉淀硝酸铝时,在氧化铝前驱体P-1.0中获得勃姆石物相(γ-AlO(OH),JCPDS卡号为21-1307,2θ=14.4°, 28.2°, 38.3°, 49.2°, 55.2°, 64°, 71.9°[11])。但其晶相不完整,衍射峰很弱,且在2θ=14.4°没有出现相应的衍射峰。这种现象可以由

图1

2.2 氧化铝的结构与性能

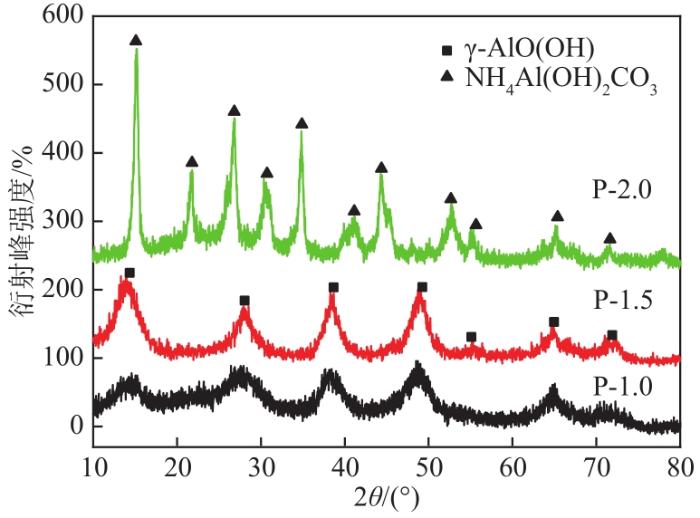

图2为在500 ℃空气气氛中加热前驱体4 h所得氧化铝的XRD图谱。结合其前驱体P-1.0的XRD分析,由于前驱体P-1.0结晶度低,在焙烧过程未转化为完整的氧化铝晶体,因而在焙烧后氧化铝载体C-1.0中未观察到相应的衍射峰。在氧化铝载体C-1.5的XRD图谱中,明显的Al2O3衍射峰出现在2θ=37.60°, 39.49°, 45.80°, 60.90°, 67.03°(JCPDS卡号为10-0425)。在相同的位置,C-2.0也出现了明显的Al2O3衍射峰,且C-2.0的衍射峰强度大于C-1.5。

图2

以上焙烧过程可以表示如下:

2NH4Al(OH)2CO3=Al2O3+2NH3↑+

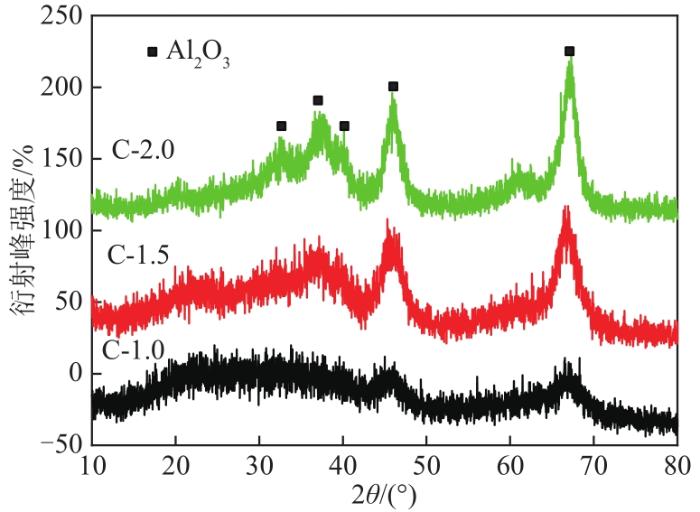

氧化铝的BJH孔径分布曲线如图3所示,其中:V为孔容;r为孔径;dV/d(lgr)为孔径r下的累积孔容。所有氧化铝都显示出双孔分布,小孔归因于表面孔,大孔归因于无序和团聚颗粒形成的堆积孔[13-14]。C-1.0的前驱体P-1.0结晶度低(见图1),且在煅烧过程中不会释放NH3或CO2,因而C-1.0的孔道主要由无序氧化铝堆积而成。尽管前驱体P-1.5在煅烧过程中没有释放NH3或CO2,但由于P-1.5结晶度较高,含水量大,焙烧过程水汽释放,C-1.5也具有丰富的表面孔,只是孔径较小,仅4~5 nm。与上述2个样品不同,前驱体P-2.0主要为碳酸铝铵,在煅烧过程中释放出大量的NH3、CO2和H2O,如

图3

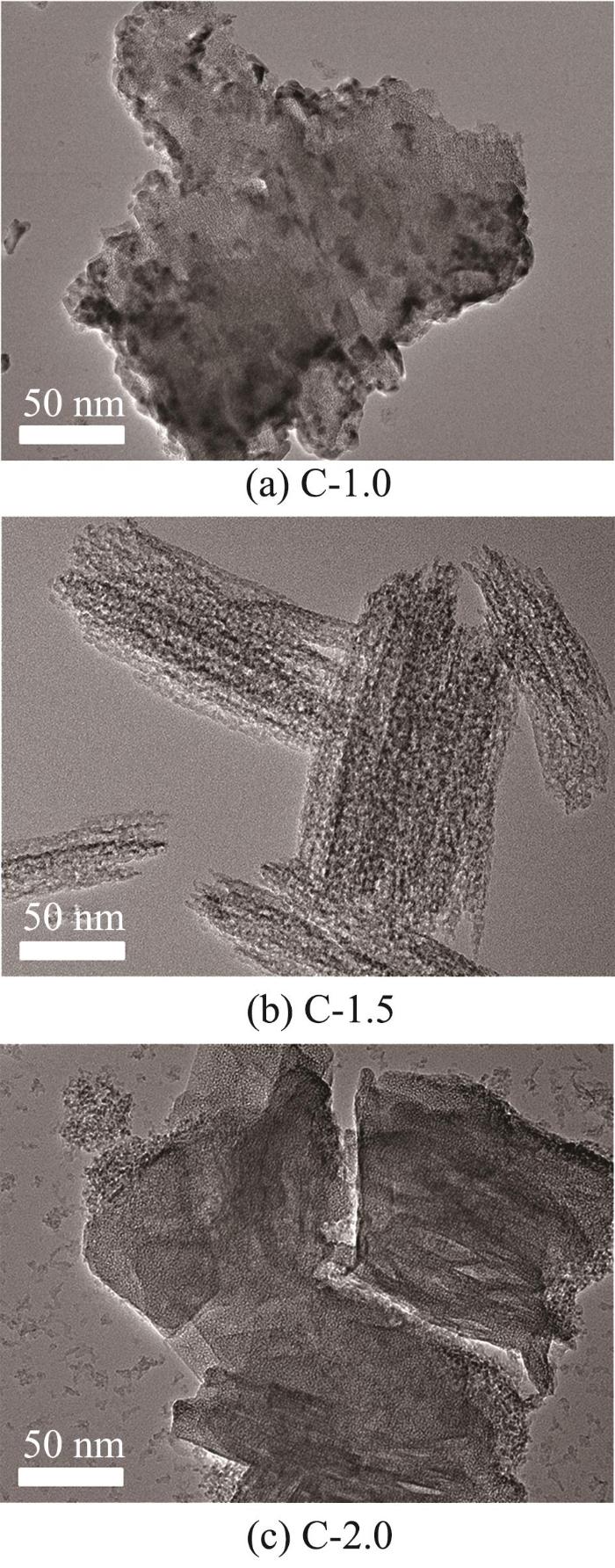

图4为氧化铝的TEM图。C-1.0在XRD图中未出现Al2O3衍射峰,说明其没有明显的结晶;但TEM图中C-1.0却显示为块状,其表面未观察到明显的孔隙,也说明块状的氧化铝堆积形成了孔隙。C-1.5呈羽毛片状,分散性较好,其表面可观察到在焙烧过程由水汽溢出形成的大量微小孔,与BJH孔径分布一致。C-2.0呈棉絮状,显示为蓬松的状态,里面富含大量孔隙,且孔隙相互连通。氧化铝的织构参数如表1所示。如前面所述,由于在焙烧过程释放了大量的CO2、NH3和H2O,C-2.0比C-1.0、C-1.5具有更大的比表面积、孔体积和孔径;C-1.0因焙烧过程没有气体释放而具有最小的比表面积、孔体积和孔径;C-1.0和C-1.5的孔径主要由颗粒之间的堆积孔和填充孔组成。由此可见,各织构参数与孔径分布图、TEM图显示的信息一致。

图4

表1 氧化铝的织构参数

Tab. 1

| 样品 | 比表面积/(m2/g) | 平均孔径/nm | 孔体积/(cm3/g) |

|---|---|---|---|

| C-1.0 | 148.5 | 9.7 | 0.43 |

| C-1.5 | 176.6 | 12.1 | 0.59 |

| C-2.0 | 221.1 | 13.0 | 0.77 |

2.3 负载型催化剂的相、形貌和还原行为

图5

图6

表2 Co3O4、Co平均颗粒尺寸以及H2化学吸附结果

Tab. 2

| 样品 | Co3O4粒径/nm | H2化学吸附结果 | 转化频率/(10-3/s) | ||

|---|---|---|---|---|---|

| d1 | d2 | d3/nm | 分散度/% | ||

| Cat-1.0 | 20.2 | 14.7 | 12.3 | 13.0 | 13.4 |

| Cat-1.5 | 11.1 | 12.1 | 6.2 | 14.5 | 15.8 |

| Cat-2.0 | 13.6 | 10.8 | 8.0 | 15.1 | 17.2 |

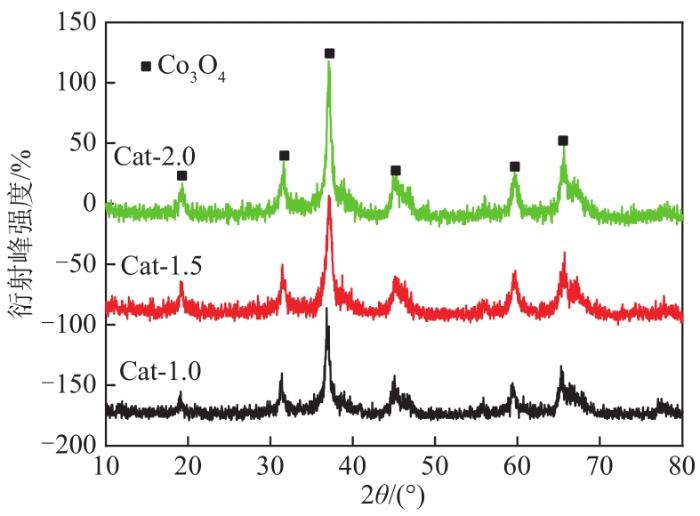

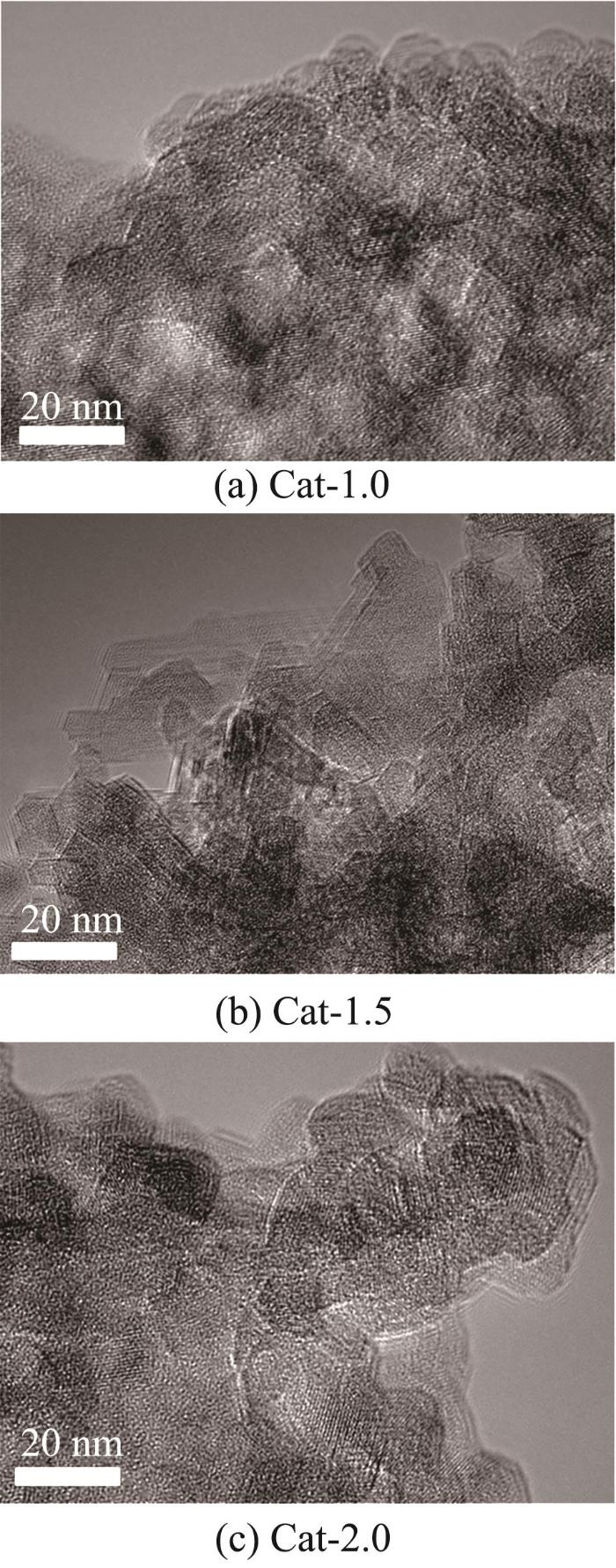

3个催化剂在相同的位置(2θ=18.2°, 31.3°, 37.2°, 45°, 55.8°, 59.4°, 65.2°,JCPDS卡编号为43-1003)出现了Co3O4衍射峰。Cat-1.0的Co3O4衍射峰很尖锐,因为氧化铝载体C-1.0呈大块状,且缺乏承载钴颗粒的孔道,因而对负载其上的钴颗粒没有限域作用,钴颗粒在焙烧过程很容易聚集长大,导致分散度剧烈下降。根据XRD图谱计算,Cat-1.0的Co3O4粒径为14.7 nm,通过TEM图测量其粒径为20.2 nm,更体现其真实大小。Cat-1.5的Co3O4衍射峰也比较尖锐,这是因为C-1.5在煅烧过程中形成了狭窄的孔,钴原子在浸渍过程先进入了孔道,但是由于孔道较小,在焙烧过程重新溢出,并在狭窄的孔口聚集长大,成为较大的钴颗粒,导致分散性变差,同时降低了还原度。

根据XRD图谱计算,Cat-1.5的Co3O4粒径为12.1 nm,通过TEM图测量其尺寸为11.1 nm。C-2.0具有大的孔体积和孔径,可以很好地分散负载其上的钴颗粒,因而Cat-2.0的Co3O4衍射峰不太尖锐。C-2.0上钴颗粒受到孔隙的限制,钴原子在焙烧过程不会溢出。根据XRD图谱计算,Cat-2.0的Co3O4粒径为10.8 nm,孔径大小适中,通过TEM图测量其尺寸为13.6 nm。

为了考察不同催化剂中钴颗粒的分散度,进行了氢气吸脱附实验,并根据H2-TPD分析结果计算了3种制备催化剂中钴的分散度,并根据H2化学吸附结果估算了相应的钴粒径[15]。对于每个样品,获得的分散度是基于样品中钴物种完全被还原的假设。

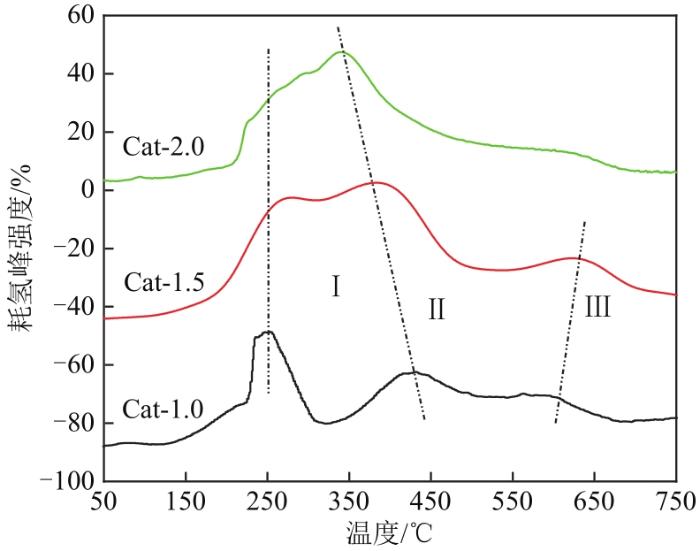

催化剂的TPR曲线如图7所示。对于催化剂Cat-1.0和Cat-1.5,Co3O4的还原过程可分为3步;而对于Cat-2.0,其还原过程可分为2步。第1个还原峰归属为将Co3O4转化为CoO的还原过程;第2个还原峰归属为将CoO转化为Co的还原过程;第3个还原峰归属为难还原物质铝酸钴的还原过程[14]。3种催化剂的第1个还原峰均出现在230~290 ℃,这表明3种催化剂将Co3O4还原为CoO的难度基本相同。3种催化剂的第2个还原峰出现在不同的温度范围内,Cat-1.0为400~500 ℃,Cat-1.5为350~450 ℃,Cat-2.0为300~400 ℃。这些结果表明,3种催化剂将CoO还原为Co的难度不同,说明第2步还原取决于钴的粒度及其载体性质。Cat-2.0的第2个还原峰温度低于Cat-1.0和Cat-1.5的第2个还原峰温度,这是由于其钴粒径大小适中,分散性好。第3个还原峰只出现在Cat-1.0和Cat-1.5中,Cat-1.5中更为明显,这是因为钴与载体表面有强烈的相互作用,生成了难以还原的铝酸钴[16]。

图7

2.4 催化剂的富氢气体脱除CO性能

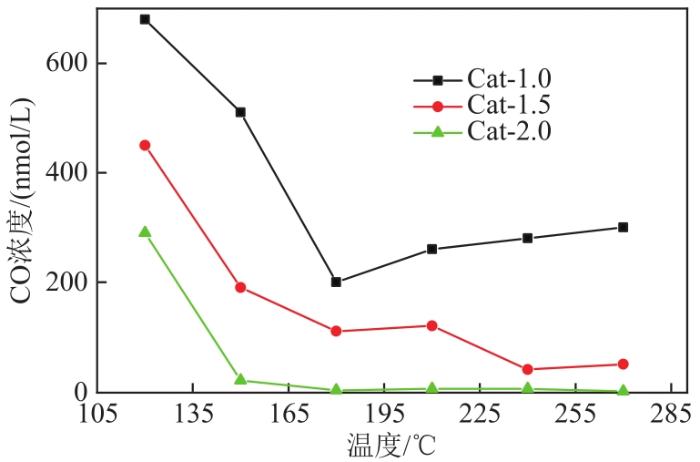

在给定相同的反应条件下(2 MPa,气体空速为1 000 h-1,V(H2)∶V(CO)∶V(N2)=96∶2∶2),分别在120、150、180、210、240、270 ℃时对3种催化剂进行评价。

CO残留量随反应温度变化如图8所示。当反应温度低于120 ℃时,催化剂脱除CO的性能较差;随着反应温度升高,CO残留量有些许波动,但基本呈下降趋势。在120 ℃时,Cat-2.0即可将CO脱除至300 nmol/L以下;在150 ℃时,Cat-2.0即可将CO脱除至约20 nmol/L,表现出很好的低温性能;在180 ℃时,3种催化剂都表现出较好的低温CO脱除性能,CO残留量均小于200 nmol/L,显示了优越性。当反应温度从180 ℃升至270 ℃时,Cat-1.0和Cat-1.5的CO脱除率反而下降,但Cat-2.0的脱除率随温度升高而提高,当反应温度为270 ℃时,CO残留量仅为0.2 nmol/L,完全满足Pt电极燃料电池的使用要求。

图8

图8

催化剂的富氢气体脱除CO的催化性能

Fig. 8

Catalytic performance for CO removal from hydrogen rich gas mixture

综上所述,由于氧化铝载体C-2.0具有规则的孔结构和适度的孔径分布,负载钴催化剂Cat-2.0具有最佳的钴颗粒尺寸,提高了CO转化率和富氢气体脱除CO效率。

3 结论

1)采用2.0 mol/L碳酸铵沉淀法制备的氧化铝具有最佳的孔结构,负载的钴粒径约为10.8 nm,有利于提高富氢气体中CO的脱除效率;与1.0 mol/L和1.5 mol/L碳酸铵沉淀法制备的氧化铝载体相比,其性能更加优异。

2)当反应温度为270 ℃时,催化剂Cat-2.0的CO残留量仅为0.2 nmol/L,完全满足Pt电极燃料电池的使用要求。

3)通过研究得到了新型富氢气体脱除CO催化剂,优化后的氧化铝负载钴催化剂有望实现富氢气体脱除CO催化剂的工业应用。

参考文献

适合分布式冷热电联供系统的中小型发电装置

[J].

Small and medium-scale power generation devices suiting for distributed combined cooling, heating and power system

[J].

甲醇重整制氢燃料电池发电研究进展

[J].

Research progress of hydrogen production by methanol reforming for fuel cell power generation

[J].

燃料电池开发现状及其发展趋势

[J].

Survey of the present condition of fuel cell and its development tendency

[J].

Fischer-Tropsch synthesis over γ-alumina-supported cobalt catalysts:effect of support variables

[J].

Cobalt particle size effects in the Fischer-Tropsch reaction studied with carbon nanofiber supported catalysts

[J].

Nanofibrous γ-Al2O3 as support for Co-based Fischer-Tropsch catalysts:pondering the relevance of diffusional and dispersion effects on catalytic performance

[J].

Effect of mixed γ-and χ-crystalline phases in nanocrystalline Al2O3 on the dispersion of cobalt on Al2O3

[J].

Study on α-alumina precursors prepared using different ammonium salt precipitants

[J].

Synthesis and characterization of nano-sized porous gamma-alumina by control precipitation method

[J].

Synthesis of flower-like Boehmite (γ-AlOOH) via a one-step ionic liquid-assisted hydrothermal route

[J].

Reforming dawsonite by memory effect of AACH-Derived aluminas

[J].

Influences of pH value on the microstructure and phase transformation of aluminum hydroxide

[J].

Ethylenediamine modified Co/SiO2 sol-gel catalysts for non-ASF FT synthesis of middle distillates

[J].

Co,Ru and K loadings effects on the activity and selectivity of carbon nanotubes supported cobalt catalyst in Fischer-Tropsch synthesis

[J].

Reactivity of aluminum spinels in the ethanol steam reforming reaction

[J].

Studies of cobalt particle size effects on fischer tropsch synthesis over core-shell structured catalysts

[J].

Synthesis and application of γ-Al2O3 supported CoRu-based Fischer-Tropsch catalyst

[J].