0 引言

国内外很多专家学者对海上半潜式风力机进行了研究。Masciola[9]等人研究了系泊系统对半潜式海上风力机模型运动响应的影响,主要分析了3种不同波浪环境条件对整个风力机模型运动的影响,研究发现系泊线动力学在影响浪涌和升沉半潜式运动中的作用有限。Cheng[10]等人建立了海上浮式风力机的水动力模型,分析了风力机的气动性能,研究了气动力对浮式平台水动力响应的影响。刘海锋等[11]基于流固耦合理论,采用双向流固耦合方法和滑移网格技术对5 MW风力机的尾迹特性进行了系统分析。邓新丽等[12]利用Blade软件分析并计算了1.5 MW风力机叶片在三维湍流下的载荷,发现叶片沿翼展方向应力最大且极限工况下的最大应力出现在离叶根1/3的位置。Chen[13]等人基于2种不同概念的半潜式海上风力机动力特性对比,从六自由度运动、气动阻尼效应、陀螺效应、塔顶动力响应以及系泊系统的动力学入手分析其性能。

以上研究大多对半潜式风力机模型运动进行动力响应分析,不能全面地观测风力机整机运行时的真实流场情况。本文除了对风力机进行整体的双向流固耦合分析,还利用仿真软件模拟实际运行时的环境载荷,在仿真软件中展现风及海水流过风力机的实际情况,以此对比整机的形变,流线图、形变云图等的变化,研究结果可为海上半潜式风力机设计提供参考。

1 半潜式风力机模型及计算域模型

1.1 半潜式风力机模型

表1 风力机结构参数

Tab. 1

| 参数 | 数值 |

|---|---|

风轮直径/m 叶片长度/m 轮毂直径/m | 126 61.5 5 |

| 额定风速/(m·s-1) | 11.4 |

| 切入风速/(m·s-1) | 3 |

| 切出风速/(m·s-1) | 25 |

| 额定转速/(rad·s-1) | 12.1 |

| 额定功率/MW | 5 |

| 塔筒高度/m | 90 |

| 半潜式浮式平台整体外廓/(m×m) | 50×50 |

| 平台中心圆筒过渡段/m | D:1.6, H:22.8 |

浮筒外廓/m 浮筒斜撑尺寸/m 浮筒上下圆筒横梁尺寸/m 系泊缆尺寸/m | D:12, H:36 D:1.6, H:33.8 D:1.6, H:40 D:0.16, H:50 |

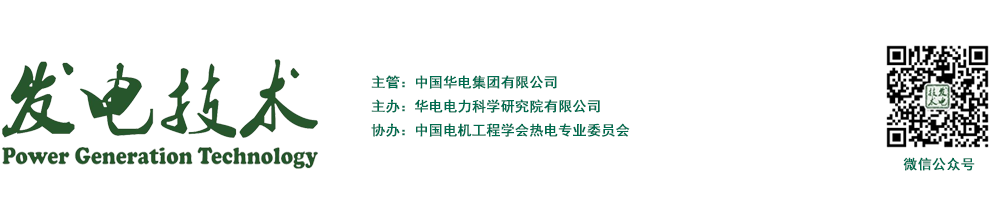

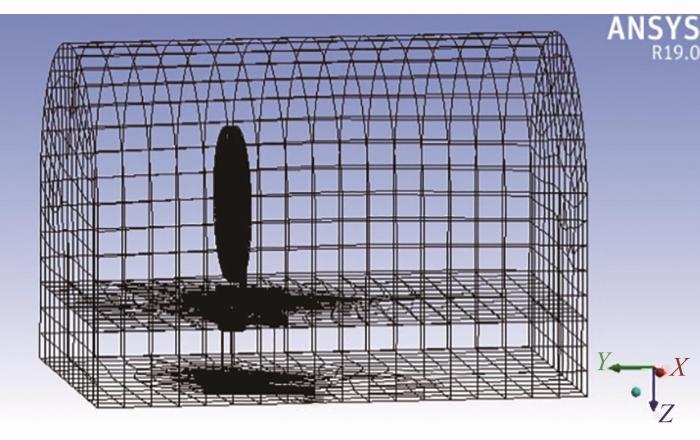

根据提供的模型数据对半潜式漂浮式风力机进行整体建模,整机模型如图1所示。

图1

1.2 计算域模型

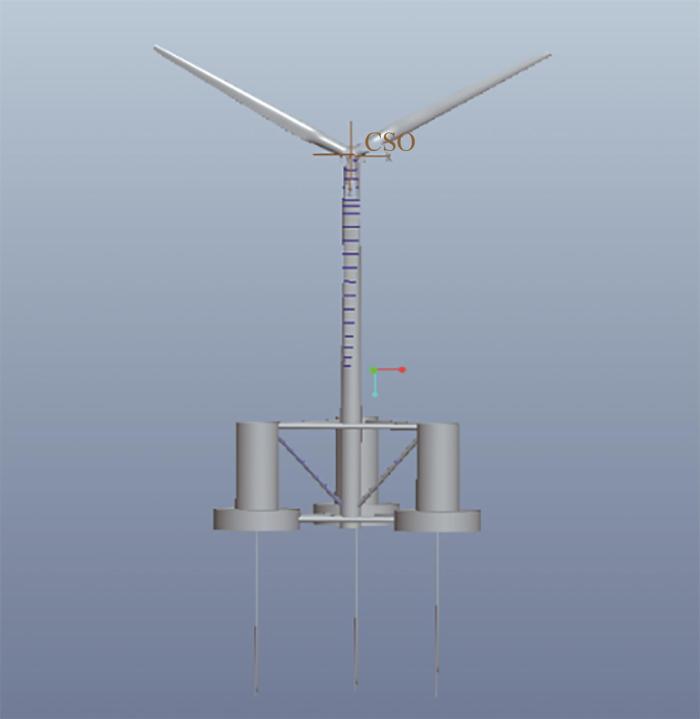

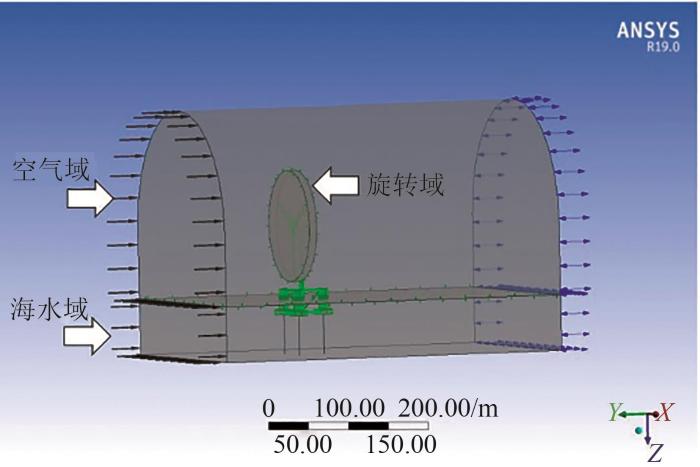

设置轮毂中心为坐标原点,风力机逆风方向为Y轴正向,轴心至塔筒方向为Z轴正向,风力机风轮绕Y轴旋转,X轴方向由Y轴和Z轴右手法则决定。空气场上部半圆半径为150 m,气场高度为242 m;具体计算域尺寸设置为:空气场中的旋转域以风轮轮毂中心为原点,半径为70 m,厚度为5 m;下部分海水域高度设计为70 m;流体域入口距风力机150 m,风力机距流体域出口300 m。计算域整体模型如图2所示。

图2

2 流固耦合理论

流固耦合作用是自然界客观存在的一种特殊现象,是指流体与固体之间的相互作用。流固耦合问题可由其耦合方程定义,这组方程的定义域同时有流体域与固体域。而未知变量含有描述流体现象的变量和含有描述固体现象的变量,一般具有以下特征[14]:

1)流体域与固体域均不可单独求解;

2)无法显式地削去描述流体运动的独立变量及描述固体现象的独立变量。

在流固耦合过程中,为保证流体与固体间能量的守恒,则在流体与固体的交界面处二者应满足以下方程:

式中:

同时,可以建立控制方程的通式,对耦合简化分析需要结合模型所处的初始条件参数及相关边界条件。此时将流、固方程耦合到一个方程矩阵中进行求解,即在一个求解器中同时对流体和固体方程进行求解。方程如下:

式中:k为迭代时间步; Aff为流场的系统矩阵;

ANSYS中采用的CFX模块和瞬态模块中流体域计算与固体域计算之间流固耦合流程如图3所示。

图3

3 网格划分及网格无关性验证

3.1 计算域网格划分及相关设置

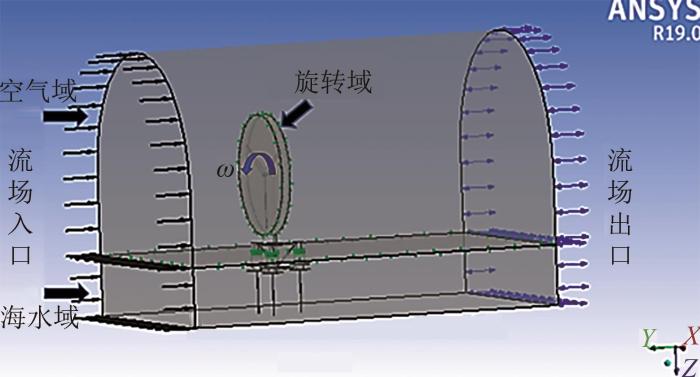

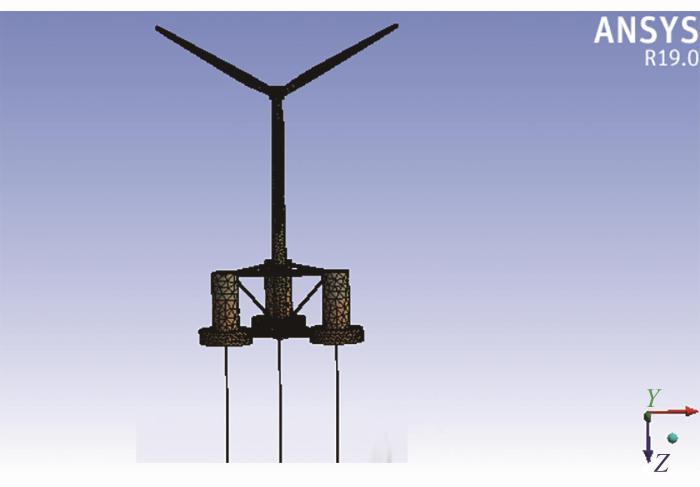

图4

在风力机外部设置流体域,分别为风轮外部的旋转域,包含塔筒、风轮及一半浮筒的空气域,最后是下方的海水域。旋转域以风轮轮毂中心为原点,半径为70 m,厚度为5 m。空气域上部半圆半径为150 m,高度为300 m,下部海水域采用设计水深70 m。从流体域入口至风力机处为200 m,风力机距流体域出口为400 m,总长度为10R(R=63 m,为风轮半径)。整个流场域建好后划分网格,外部流场域采用六面体网格,内部旋转域采用四面体,如图5所示。

图5

3.2 数值计算方法与边界条件

控制方程为

式中:

RNG k-ε湍流模型为:

式中:k和ε分别为湍动能及其耗散率;

CFX定义的初始边界条件:入口为速度进口,风速为11.4 m/s,水流速度为0.5 m/s;出口为自由出流;外围流场区域设置为静止域wall,内部旋转域设置为interface;空气域与海水域交界处设为interface面,整个风力机设为wall。设置旋转域旋转角速度为1.267 rad/s,风轮跟随旋转域一起转动,设置网格重构。

3.3 功率验证

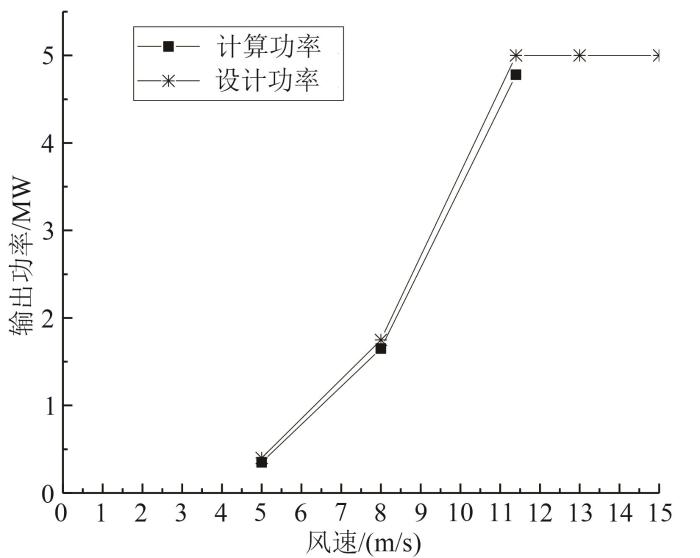

为了验证结果的准确性,采用不同网格数在机组的额定工况下进行数值计算。设置外流场入口为速度入口,出口为自由出流。额定风速为11.4 m/s,对应风轮转速为12.1 r/min,风轮表面以及外流场边界为无滑移壁面。

模拟采用SST k-ω湍流模型,内外流场接触面设为interface,采用二阶迎风格式,收敛残差设置为1×10-4。分别设置风速为5、8、11.4 m/s,求对应的计算输出功率。

通过数值分析可以得到风轮转矩M,由

式中:P为风力机输出功率,MW;n为风力机额定工况下转速12.1 r/min。

图6表明随着输入风速的增大,计算所得输出功率越来越接近于设计功率5 MW。当风速设置为额定风速11.4 m/s时,计算得到输出功率为4.75 MW,相对于设计功率5 MW,误差仅为5%,在可接受的误差范围内。

图6

4 风浪联合作用下风力机耦合分析

4.1 双向流固耦合计算域相关设置

利用Workbench平台构建双向流固耦合分析,在Mechnical中构建结构域,在CFX中构建流场域,在DM中建立整个模型,并设置好相关边界条件。空气域与海水域交界面为interface面,分别设置风速和水速,将整个半潜式风力机设置为耦合面。上部为空气域,下部为海水域。设置固体域与流体域运行时间均为10 s,即总时间为 20 s,时间步长设置为0.1 s。同时,设置动网格开启,将各区域相连,实现数据传递。在计算中选择二阶欧拉方程,湍流选择二阶迎风格式,收敛残差设置为1.0×10-4。图7为计算域模型图。

图7

4.2 结构域应力应变分析

表2 不同风速下风力机转速

Tab. 2

| 风速/(m·s-1) | 转速/(rad·min-1) | 角速度/(rad·s-1) |

|---|---|---|

| 4 | 7.18 | 0.752 |

| 5 | 7.38 | 0.773 |

| 6 | 7.94 | 0.831 |

| 7 | 8.46 | 0.886 |

| 8 | 9.16 | 0.959 |

| 9 | 10.33 | 1.082 |

| 10 | 11.43 | 1.197 |

| 11.4 | 12.10 | 1.267 |

根据表2,分别取5、8、11.4 m/s风速下对应的风轮角速度以及风轮停止转动时的角速度0 rad/s,设置系泊缆底部为固定约束面,同时设置半潜式浮式风力机表面为流固耦合面,输出结构域中叶片的最大变形量。

图8为不同风力机转速下,叶片的最大变形量随时间的变化规律图。从图8中看出,当风轮转速为0 rad/s时,风力机风轮停止转动,处于自存状态,叶片变形量随时间变化几乎不变,图上显示为一条直线,因此在自存状态下,风轮变形量可忽略不计。在1.267 rad/s转速下,最大变形量峰值为21.038 mm;在0.959 rad/s转速下,最大变形量峰值为11.866 mm;在0.773 rad/s转速下,最大变形量峰值则为7.757 mm。可见,随着风轮转速的增大,风轮的最大变形量也随之增大,且其峰值随转速的增大出现左移,即风轮转速越大,越早出现最大变形量。最大变形量在运行开始阶段变化较大,随着时间逐渐变小,在一定数值内趋于平缓。叶片变形主要受风力机转速(即输入风速)、材料影响,风轮转速增大(即输入风速增大),变形量明显提高。这一结论与张建平[20]所得结果一致,反映了叶片响应规律。在不同转速下,最大变形量随时间变化曲线的整体走势基本一致。

图8

图8

不同转速下叶片最大变形量对比

Fig. 8

Comparison of maximum blade deformation at different speeds

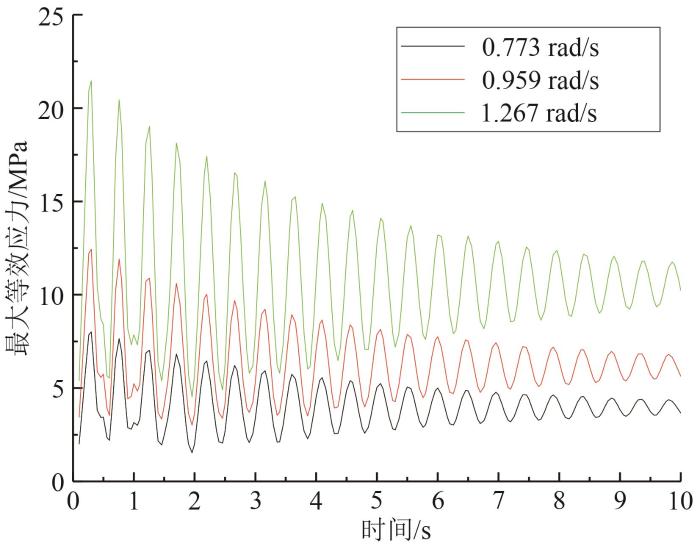

从图8可看出,在风轮停止运转时最大变形量随时间变化曲线几乎为直线,因此在等效应力曲线图中只讨论3种风轮转速,如图9所示。由图9可知,在风轮旋转初期,最大应力的变化很大,随着时间的推移,风轮最大等效应力逐步趋向平稳,并稳定在一定数值内变化,此时可判断风轮旋转,趋于稳定。且随着输入风速的增大,风轮转速随之增大,最大等效应力也随之增大。当风力机风轮转速设置为0.727 rad/s时,风轮的最大等效应力为8.01 MPa;风轮转速为0.959 rad/s时,其最大等效应力为12.44 MPa;风轮转速为1.267 rad/s时,其最大等效应力为21.46 MPa。由此可见,风轮等效应力值明显小于设计的材料许用应力值250 MPa。

图9

图9

风轮最大等效应力随时间变化图

Fig. 9

Maximum equivalent stress of the wind wheel changes with time

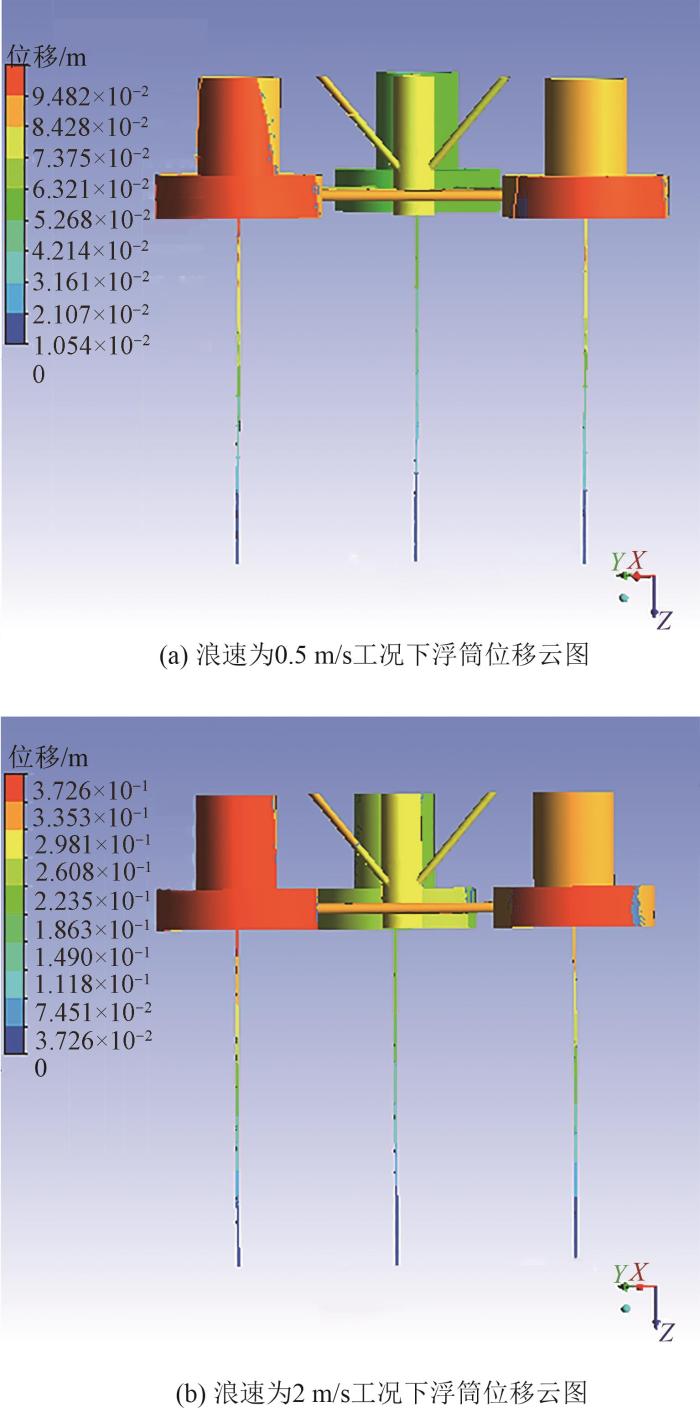

在流固耦合设置中将风速都设置为额定风速11.4 m/s。在额定风速下,将海水速度分别设置为0.5 m/s与2 m/s,对半潜式风力机浮式平台进行双向流固耦合特性分析。将双向流固耦合结果导出,在CFD-POST中以云图的方式展示结果,如图10所示。

图10

浪速为0.5 m/s时,浮筒最大位移为0.09 m。浪速为2 m/s时,浮筒最大位移为0.37 m。随着浪速的提升,浮筒位移显著增大,且位移最大处基本出现在下浮筒与系泊缆连接处附近。在浮筒部分,位移主要体现在系泊缆连接处,且系泊缆由于与浮筒相连,随浮筒一起运动。

为了更好地观察浮筒的运动情况,在CFX中导出浮筒及系泊缆位移参数,画出浮筒及系泊缆位移随时间变化曲线,如图11所示。

图11

图11

浮筒及系泊缆位移随时间变化曲线图

Fig. 11

Float foundation and mooring line displacement curve diagram with time

由图11可以看出,在5.5 s左右位移达到最大值。可以合理地推测当时间进行到11 s时,浮筒回到初始位置,完成一个周期运动。从原因分析,由于平台与系泊缆相连,平台受风浪联合作用,同时受到系泊缆拉力的作用,在变形过大时及时将平台拉回初始位置。

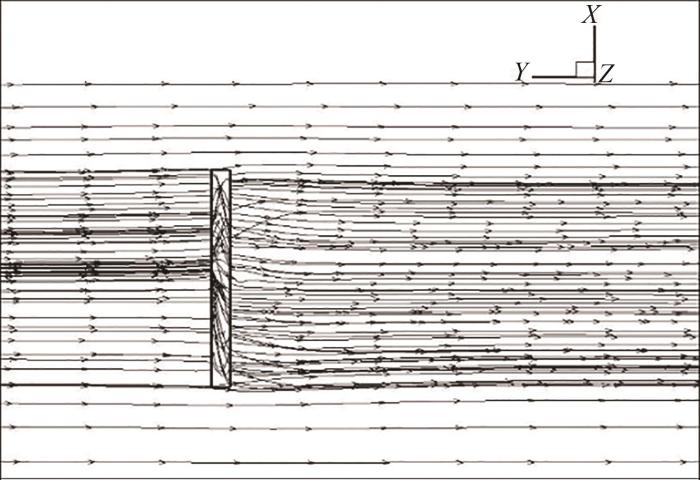

4.3 流体域速度流线分析

图12

图13

图14

5 结论

对半潜式风力机进行双向流固耦合特性分析,结论如下:

1)在不同风速对应的风轮转速下,随转速的增大,风轮形变增大,且峰值出现左移,即转速越大,越早出现最大变形量。最大变形量的大小随着时间的变化,逐渐趋于平缓,并最终稳定。叶片变形主要受风力机转速(即输入风速)、材料影响,其中受风速影响较大。在运行开始后0.3 s,风轮变形量达到最大值。

2)随着时间推移,风力机半潜式平台位移与等效应力值都趋于稳定。风力机等效应力值在所设工况中符合设计要求,明显小于设计的材料应力值250 MPa。且在结构分析中未出现较大程度变形,符合设计结构稳定性要求。

3)在风力机运行过程中,叶片的变形集中于叶尖附近,且越靠近叶尖越明显。在整机中,形变主要集中于系泊缆连接处。因此,叶片及浮筒系泊缆的材料选取尤为重要。经测算,浮筒与系泊缆的振动周期约为11 s。因此在系泊缆处应进行加固或选用更结实的材料。

4)根据半潜式风轮速度矢量图,可看出叶尖至叶片中段速度较大,颜色较深。风力机流线图显示风经过风轮产生一定扰动,后逐渐稳定,流场流线基本稳定。

参考文献

风电并网价值分析

[J].

Value analysis of wind power integration

[J].

深海风力发电技术的发展现状与前景分析

[J].

Development status and prospect analysis of deep-sea wind power technology

[J].

永磁型风机海上风电送出系统甩负荷故障暂时过电压影响因素分析

[J].

Analysis on influence factors of temporary overvoltage of load rejection fault of offshore wind power transmission system of permanent magnet synchronous generator

[J].

大规模海上风电高电压穿越研究进展与展望

[J].

Review on high voltage ride-through strategies for offshore doubly-fed wind farms

[J].

海上风电直流耗能装置和保护配合策略研究

[J].

Research on coordination strategy for an offshore wind power DC chopper device and protection

[J].

海上风力发电技术现状及发展趋势

[J].

Status and development trend of offshore wind power technology

[J].

海上风力发电机组的基础形式

[J].

Basic form of offshore wind turbine

[J].

小水深半潜型风电浮式基础的耦合动力分析与试验研究

[D].

Coupled dynamic analysis and experimental research of semi-submersible floating foundation for wind power in the shallow water

[D].

Assessment of the importance of mooring dynamics on the global response of the deepcwind floating semisubmersible offshore wind turbine

[J].

A numerical model for fully coupled aero-hydrodynamic analysis of floating offshore wind turbine

[J].

大型风力机尾迹双向流固耦合特性分析

[J].

Analysis of bidirectional fluid-solid coupling characteristics of large wind turbine wake

[J].

大型风力机叶片在三维湍流下的载荷分析与计算

[J].

Load analysis and calculation of large wind turbine blades under three-dimensional turbulence

[J].

Comparisons of the dynamical characteristics of a semi-submersible floating offshore wind turbine based on two different blade concepts

[J].

双向流固耦合两种计算方法的比较

[D].

Comparison of two calculation methods of fluid-solid interaction

[D].

叶轮机械非定常流动及气动弹性计算

[D].

Numerical investigations of unsteady aerodynamics and aeroelasticity of turbomachines

[D].

大型海上风力机尾迹区域风场分析

[J].

Numerical analysis for the wake zone of large offshore wind turbine

[J].

Introduction to the renormalization group method and turbulence modeling

[R].

风力发电机组风轮的叶片材料

[J].

Blade material of wind wheel of wind turbine

[J].

大型风力机叶片在不同平均风速作用下的挠度及应力分析

[J].

Deflection and stress analysis of large wind turbine blades under different average wind speeds

[J].

Definition of a 5 MW reference wind turbine for offshore system development

[R].